1. Область техники

Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании прутков из жаропрочных сплавов на никелевой основе ВЖ175-ВИ, содержащих 50-60% упрочняющей γ'-фазы, используемых для дальнейшего передела. Заявленный способ включает горячее прессование заготовки из жаропрочного сплава на никелевой основе, предварительно полученной за несколько переходов с общей степенью деформации 65-80% и промежуточными рекристаллизационными отжигами между стадиями, помещенной в оболочку, в виде стальной обечайки, к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы, и последующей термической и механической обработкой.

Способ позволяет получить прессованные прутки из жаропрочного сплава на никелевой основе, содержащего 50-60% упрочняющей γ'-фазы, диаметром менее 60 мм с однородной мелкозернистой структурой, обеспечивает высокую пластичность металла в процессе деформации без перегревов, а также позволяет получить необходимый комплекс механических свойств.

2. Предшествующий уровень техники

Известен «Способ прессования заготовок» (Патент RU 2526346 (В21С 23/08, 2013). Способ заключается в выдавливании металла, помещенного в замкнутую полость контейнера, через отверстие коли ческой матрицы. Недостатком способа является то, что техническое решение можно использовать только при определенном соотношении механических свойств прессуемой заготовки и геометрических параметрах.

Известен «Способ изготовления прутковой заготовки» (Патент RU 2478013 (В21С 23/01, B21J 1/02, 2011). Способ включает установку в контейнере пресса предварительно нагретых прутковой заготовки, технологической шайбы из металла и прессшайбы, подпрессовку и прессование заготовки. Недостатком известного способа является то, что не предусмотрена возможность получения прессованных прутков, диаметром менее 60 мм, из жаропрочного сплава на никелевой основе, содержащего 50-60% упрочняющей γ'-фазы.

Известен «Способ изготовления сплошных биметаллических изделий» (Патент RU №2608119 (В21С 23/22, B23K 20/02), 2015), включающий получение сборной заготовки, состоящей из заготовки сердечника и заготовки оболочки с донной частью, и последующее совместное горячее прессование сборной заготовки в матрицу с приложением усилия к ее заднему торцу. Способ недостаточно технологичен, процесс прессования имеет повышенные усилия и энергоемкость.

Известен «Способ прессования биметаллических заготовок» (Патент RU №2528302 (В21С 23/08), 2013), включающий помещение биметаллической заготовки, состоящей из сердечника и оболочки, в замкнутый контейнер и выдавливание заготовки через отверстие конической матрицы с приложением усилия к заднему торцу прессуемой биметаллической заготовки. Недостатком указанного способа является затягивание пластичного материала оболочки в пресс-утяжину, что снижает выход годного из-за уменьшения используемой длины прутка.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ горячего прессования труднодеформируемых сплавов» (Патент RU 2668646 (В21С 23/01, В21С 25/00), 2017), включающий прессование заготовки из порошкового алюминиевого труднодеформируемого сплава, размещенной в оболочке из пластичного материала, в матрицу. Недостаток - не обеспечивается оптимальность процесса для объектов из литых жаропрочных сплавов на никелевой основе, содержащих 50-60% упрочняющей γ'-фазы.

3. Сущность изобретения

3.1. Постановка технической задачи

Задачей настоящего изобретения является получение прессованных прутков из жаропрочных сплавов на никелевой основе диаметром менее 60 мм, обеспечение необходимого комплекса механических свойств.

Результат решения технической задачи

Решение задачи достигается горячим прессованием заготовки из жаропрочного сплава на никелевой основе, помещенной в оболочку, в виде стальной обечайки, к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы, и последующей термической и механической обработкой.

3.2. Отличительные признаки

В отличии от известного технического решения, включающего прессование заготовки, размещенной в оболочке, в матрицу: в заявленном техническом решении осуществляют горячее прессование заготовки, предварительно полученной за несколько переходов с общей степенью деформации 65-80% и промежуточными рекристаллизационными отжигами между стадиями, помещенной в капсулу, в виде стальной обечайки, к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы, после чего выполняют термическую и механическую обработку прутков.

При этом:

- рекристаллизационный отжиг между стадиями осуществляют по режиму:

- посадка в печь на температуру (1050±10)°С, прогрев не менее 1 ч;

- выдержка при температуре (1050±10)°С не менее 6 ч;

- охлаждение на воздухе.

- нагрев перед деформацией производят по режиму:

- температура посадки - не более 600°С;

- фактическая температура нагрева - (1090±10)°С.

- окончательный отжиг прутков осуществляют путем посадки в печь на температуру (1045±5)°С, с последующей выдержкой при этой температуре в течение не менее 4 часов и охлаждением на воздухе, первого старения при температуре (850±5)°С с выдержкой 6 часов, воздух, и второго старения (760±5)°С с выдержкой 32 часа, воздух.

- на всех стадиях деформации производят механическую обработку.

Кроме того, после окончательной термической обработки производят механическую обработку прутков до удаления слоя из металла стальной капсулы.

3.3. Перечень фигур чертежей

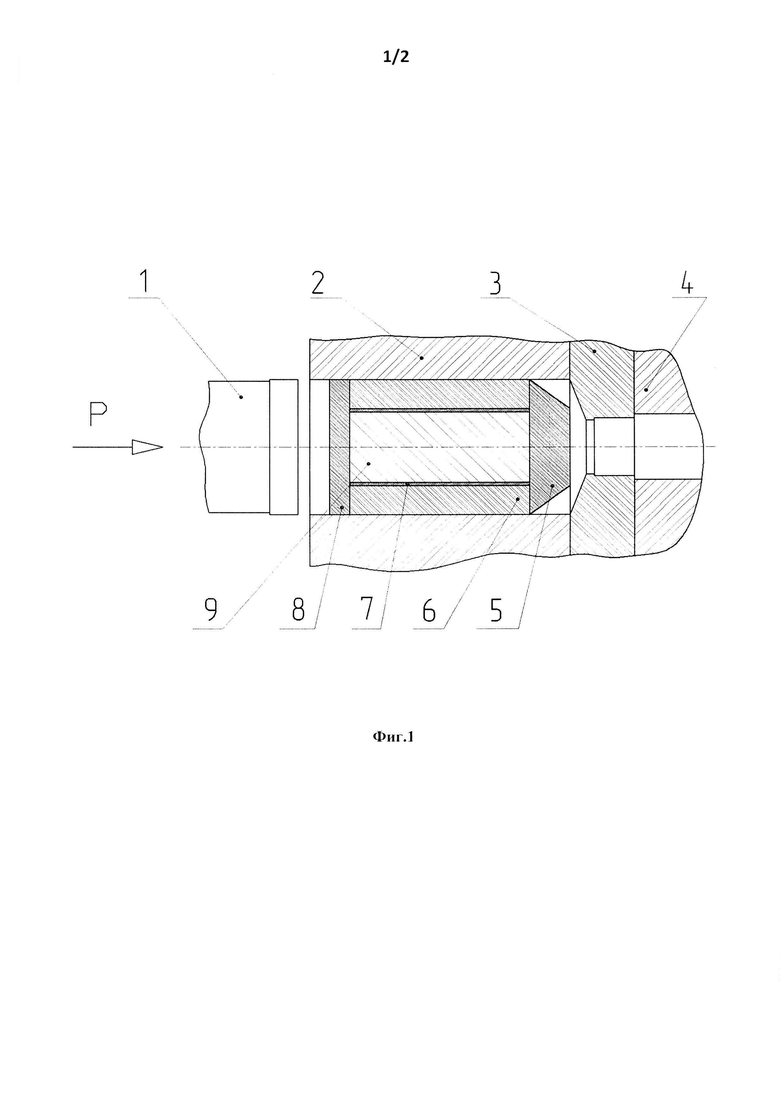

На фиг. 1. схематично представлено горячее прессование заготовки из жаропрочного сплава на никелевой основе, помещенной в оболочку, где 1. - пуансон; 2. - контейнер; 3. - матрица; 4. - матрицедержатель; 5. - коническая шайба; 6. - стальная обечайка; 7. - теплоизоляционное покрытие; 8. - цилиндрическая шайба; 9. - заготовка из жаропрочного сплава.

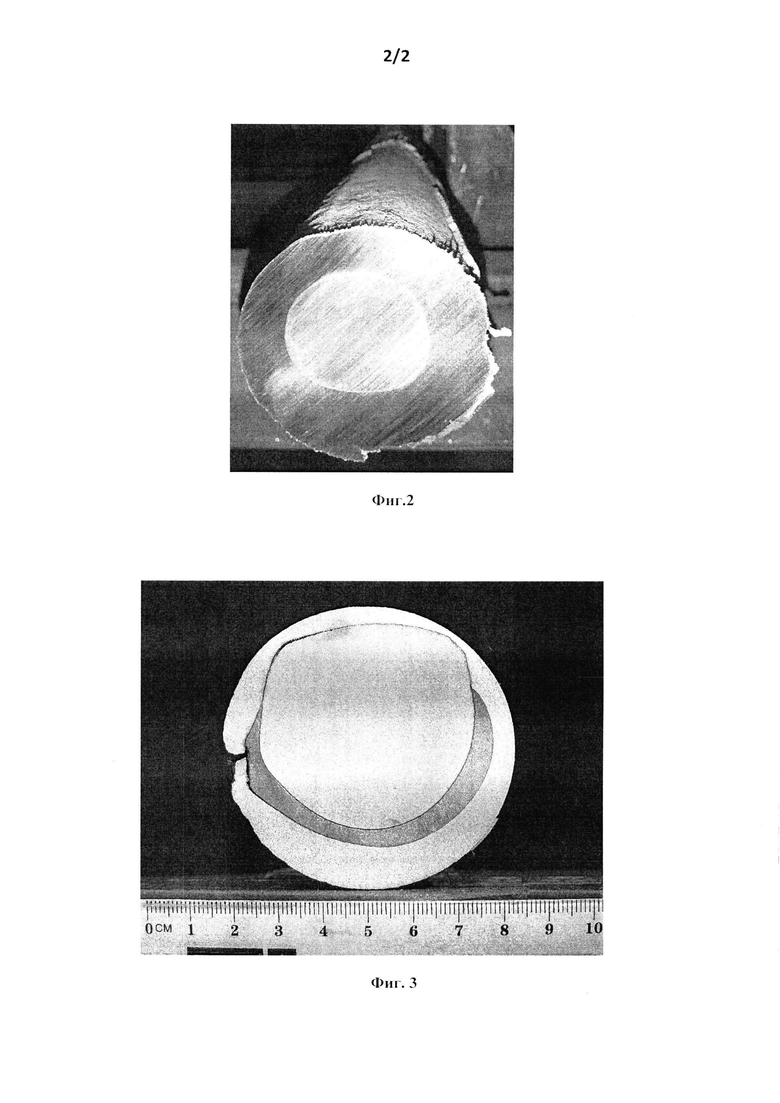

На фиг. 2. представлена фотография разреза по сечению прессованного прутка диаметром 40 мм в оболочке из стали.

На фиг. 3. представлена фотография макроструктуры прессованного прутка диаметром 40 мм.

4. Описание изобретении

Одной из важнейших задач развития современного двигателестроения в авиационной отрасли является повышение рабочих температур ГТД с одновременным увеличением прочностных характеристик. Такие же требования предъявляются к заготовкам роторных деталей крепежа ГТД. Основным требованием при производстве деталей крепежа является повышение коэффициента использования металла для уменьшения затрат на механическую обработку. Поэтому в качестве полуфабрикатов для изготовления крепежных элементов целесообразно использовать прутки небольшого диаметра, максимально приближенного к размерам конечной детали.

Для производства деталей крепежа используются прессованные прутки из жаропрочного сплава на никелевой основе ВЖ175-ВИ, содержащего 50-60% упрочняющей γ'-фазы. Изготовление полуфабрикатов из данных сплавов затруднено в связи с их низкой технологической пластичностью и узким интервалом температур деформации.

Задачей настоящего изобретения является получение прессованных прутков из жаропрочных сплавов на никелевой основе диаметром менее 60 мм, обеспечение необходимого комплекса механических свойств.

В заявленном техническом решении на стадии подготовки заготовки к горячему прессованию производят вакуумную индукционную выплавку и вакуумный дуговой переплав жаропрочного сплава на никелевой основе на токе дуги 3,0-3,4 кА при скорости наплавления 1,7-1,8 кг/мин. Рафинирующий вакуумный дуговой переплав проводят при разряжении 1⋅10-2÷10-3 мм рт.ст. и величине дугового промежутка - 15-20 мм, которая обеспечивает постоянство формы оплавления торца электрода и распределение энергии в зоне дуги - необходимое условие получение однородного слитка.

Наплавленный слиток деформируют на горизонтальном гидравлическом прессе. Предварительно, с целью обеспечения высокой пластичности при последующем прессовании проводят отжиг по следующему режиму:

- температура печи при посадке - 950÷1000°С;

- нагрев до температуры (1080±10)°С, выдержка не менее 6 ч;

- охлаждение со скоростью ≤30 С/ч до 600°С, с отключенной печью до 500°С, далее на воздухе.

После отжига слиток подвергают механической обработки до удаления гарнисажного слоя.

Затем слиток упаковывают в теплозащитное покрытие и производят нагрев по режиму: - температура посадки - не более 600°С;

- фактическая температура нагрева - (1090±10)°С.

Выбранный режим нагрева под прессование позволяет избежать перегрева металла в очаге пластической деформации и не допустить сильного переохлаждения периферийных зон заготовки от контакта с инструментом.

Далее производят прессование на заготовку со степенью деформации 65% со скоростью 40±5 мм/с.

После прессования заготовку подвергают рекристаллизационному отжигу для повышения пластичности сплава по следующему режиму:

- посадка в печь на температуру (1050±10)°С, прогрев не менее 1 ч;

- выдержка при температуре (1050±10)°С не менее 6 ч;

- охлаждение на воздухе.

Затем производят механическую обработку и раскрой на мерные длины.

Прессование обработанной заготовки производят со степенью деформации 65% предварительно упаковав в теплоизоляционное покрытие. Нагрев заготовки под прессование проводят по режиму:

- температура посадки - не более 600°С;

- фактическая температура нагрева - (1090±10)°С.

Прессование при данной температуре нагрева позволяет одновременно избежать сильного перегрева заготовки в очаге пластической деформации и чрезмерного переохлаждения поверхности заготовки от контакта с инструментом. Прессование заготовки производят со скоростью 40±5 мм/с.

После прессования заготовку из жаропрочного сплава подвергают рекристаллизационному отжигу для повышения пластичности по следующему режиму:

- посадка в печь на температуру (1050±10)°С, прогрев не менее 1 ч;

- выдержка при температуре (1050±10)°С не менее 6 ч;

- охлаждение па воздухе.

Далее производят механическую обработку и обмазав теплозащитным покрытием (бустилат + цемент) помещают в оболочку, в виде стальной обечайки (с внутренним диаметром 95÷100 мм и толщиной стенки 35÷30 мм), к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы. Далее проводят нагрев и прессование со степенью деформации 80%. Нагрев под прессование проводят по режиму:

- температура посадки - не более 600°С;

- фактическая температура нагрева - (1090±10)°С.

Прессование заготовки производят со скоростью 40±5 мм/с. Затем проводят окончательный отжиг прутков который осуществляют путем посадки в печь на температуру (1045±5)°С, с последующей выдержкой при этой температуре в течение не менее 4 часов и охлаждением на воздухе, первого старения при температуре (850±5)°С с выдержкой 6 часов, воздух, и второго старения (760±5)°С с выдержкой 32 часа, воздух.

Окончательная термообработка направлена на получение в прессованном изделии структуры, обеспечивающей получение высоко уровня механических свойств, необходимого для изготовления деталей крепежа авиационной техники.

После отжига производят механическую обработку прутков до удаления слоя из металла стальной капсулы.

Использование предлагаемого способа позволяет получать прессованные прутки из жаропрочного сплава на никелевой основе ВЖ175-ВИ, содержащего 50-60% упрочняющей γ'-фазы, с однородной мелкозернистой структурой и размером зерна менее 10 мкм.

Предлагаемый способ обеспечивает высокую пластичность металла в процессе деформации без перегревов, а также позволяет получить необходимый комплекс механических свойств в конечных изделиях.

5. Пример конкретного выполнения (реализация способа)

Выполнение способа показано на примере сплава ВЖ175-ВИ. Для этого в передел были заданы обработанные слитки ∅290 мм вакуумного дугового переплава.

Производство прессованных прутков осуществляли по следующей схеме:

Слиток ∅290 мм → термическая обработка → механическая обработка → прессование со степенью деформации 65% → термическая обработка → механическая обработка → прессование со степенью деформации 65% → термическая обработка → механическая обработка → упаковка заготовки в капсулу → прессование со степенью деформации 80% на ∅75 мм → термическая обработка → механическая обработка ∅40±5 мм.

После прессования заготовки, помещенной в стальную оболочку, проводилась термическая обработка и обточка полученных прутков до полного удаления слоя из металла капсулы.

Исследование механических свойств прутков из жаропрочного сплава диаметром 40 мм проводились методами испытаний на растяжение, ударный изгиб и длительную прочность на базе 100 ч. Результаты испытаний на растяжение и ударный изгиб приведены в таблице 1. Результаты испытаний на длительную прочность на базе 100 ч приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ДИСКОВ ИЗ ПРЕССОВАННЫХ ЗАГОТОВОК ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2653386C1 |

| Способ изготовления изделий из жаропрочных никелевых сплавов | 1969 |

|

SU1765246A1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ДИСКОВ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2024 |

|

RU2831235C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2285736C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ГРАНУЛ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2388844C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при горячем прессовании прутков из жаропрочного сплава на никелевой основе ВЖ175-ВИ, содержащего 50-60% упрочняющей γ'-фазы, используемых для дальнейшего передела. Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии включает размещение заготовки из сплава ВЖ175-ВИ в оболочку и ее прессование в матрице. Заготовку получают многостадийным прессованием при температуре 1090±10°С со степенью деформации 65% и с промежуточными рекристаллизационными отжигами между стадиями при температуре 1050±10°С в течение не менее 6 часов, полученную заготовку размещают в оболочке в виде стальной обечайки, к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы, осуществляют прессование размещенной в оболочке заготовки при температуре 1090±10°С со степенью деформации 80% с получением прутков, после чего выполняют термическую и механическую обработку полученных прутков. Прутки диаметром менее 60 мм имеют однородную мелкозернистую структуру, характеризуются высокими механическими свойствами. 4 з.п. ф-лы, 3 ил., 1 пр.

1. Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии, включающий размещение заготовки из сплава ВЖ175-ВИ в оболочку и ее прессование в матрице, отличающийся тем, что заготовку получают многостадийным прессованием при температуре 1090±10°С со степенью деформации 65% и с промежуточными рекристаллизационными отжигами между стадиями при температуре 1050±10°С в течение не менее 6 часов, полученную заготовку размещают в оболочке в виде стальной обечайки, к торцевым поверхностям которой приварены цилиндрическая и коническая шайбы, осуществляют прессование размещенной в оболочке заготовки при температуре 1090±10°С со степенью деформации 80% с получением прутков, после чего выполняют термическую и механическую обработку полученных прутков.

2. Способ по п. 1, отличающийся тем, что заготовку перед проведением рекристаллизационного отжига между стадиями прогревают при температуре 1050±10°С в течение не менее 1 часа.

3. Способ по п. 1, отличающийся тем, что заготовку перед проведением прессования нагревают до температуры не более 600°С.

4. Способ по п. 1, отличающийся тем, что термическую обработку прутков осуществляют путем сначала нагрева до температуры 1045±5°С, выдержки при этой температуре в течение не менее 4 часов и охлаждения на воздухе, проведения первого старения при температуре 850±5°С с выдержкой 6 часов на воздухе, а затем второго старения при температуре 760±5°С с выдержкой 32 часа на воздухе.

5. Способ по п. 1, отличающийся тем, что после каждой стадии прессования и рекристаллизационного отжига проводят механическую обработку заготовки.

| Способ горячего прессования труднодеформируемых сплавов | 2017 |

|

RU2668646C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 1998 |

|

RU2159162C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2007 |

|

RU2340702C1 |

| US 20150129093 A1, 14.05.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ПРУТКОВ ИЗ ДИСПЕРСНОУПРОЧНЕННЫХ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1990 |

|

SU1772955A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| Способ изготовления изделий из жаропрочных никелевых сплавов | 1969 |

|

SU1765246A1 |

Авторы

Даты

2021-08-06—Публикация

2020-12-02—Подача