Изобретение относится к отрасли радиоэлектронной промышленности, выпускающей конденсаторы неремеиной емкости с твердыми диэлектриками, и может быть использоваио в других отраслях народного хозяйства, где ирименяется сборка ленточных материалов способом склеивания.

Известны устройства для изготовлеиия статориых пластин конденсаторов переменной емкости.

Однако известные устройства малопроизводительны.

С целью повышения производительиости труда ири сборке статорных пластин конденсаторов, получения стабильных геометрических и электрических параметров конденсаторов и резкого снижения себестоимости изделия благодаря применению автоматического устройства, позволяющего полиостью механизировать технологические операции сборки статориых пластин конденсаторов, в предлагаемом устройстве камера сушки снабжена ленточным траиснортером, лента которого опирается на трубчатые нагреватели и служит источником тепла для транспортирующих лент диэлектрика, на выходах транснортера установлен роликовый кантователь, выполненный в виде трех роликов, два из которых установлены соосио, ось третьего расположена перпендикулярно осям двух первых роликов, а

между транспортером и кантователем иа пути каждой ленты диэлектрика размещены ролики, опориые элементы которых соедииены с рычажной системой с постоянным магнитом, включающим магнитоуправляемые контакты, и с винтовой парой, соедннениой с валом двигателя, в цепь питания которого включены магиитоуправляемые контакты.

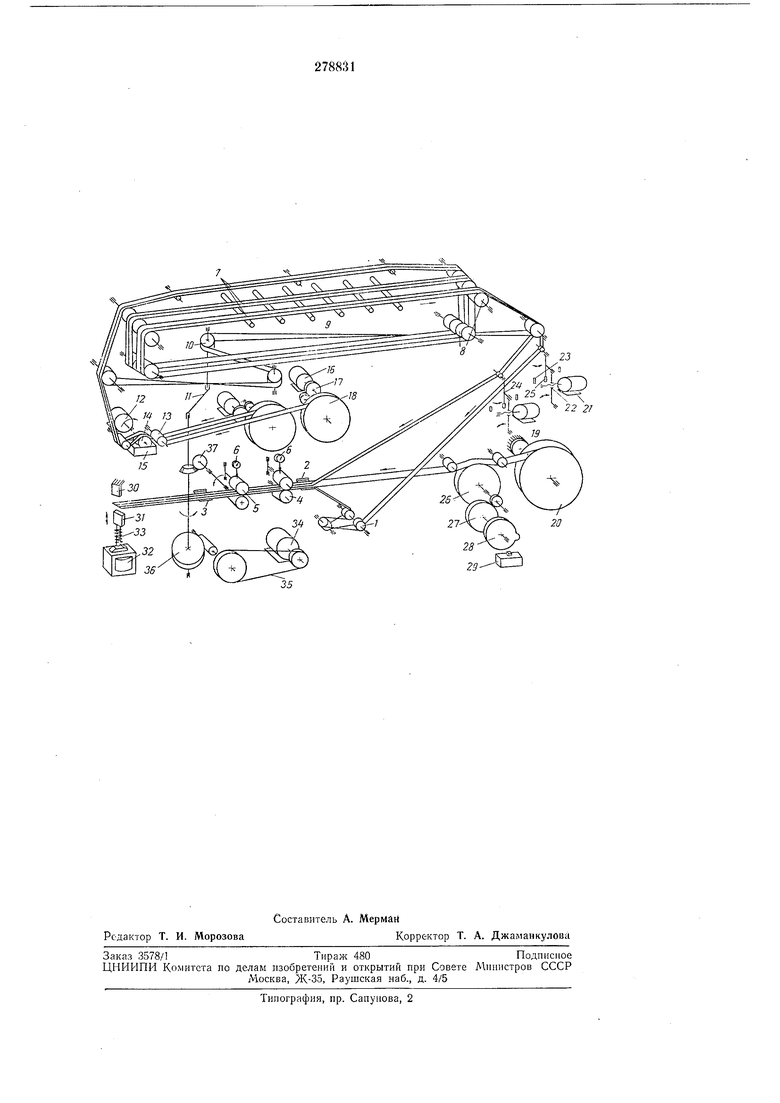

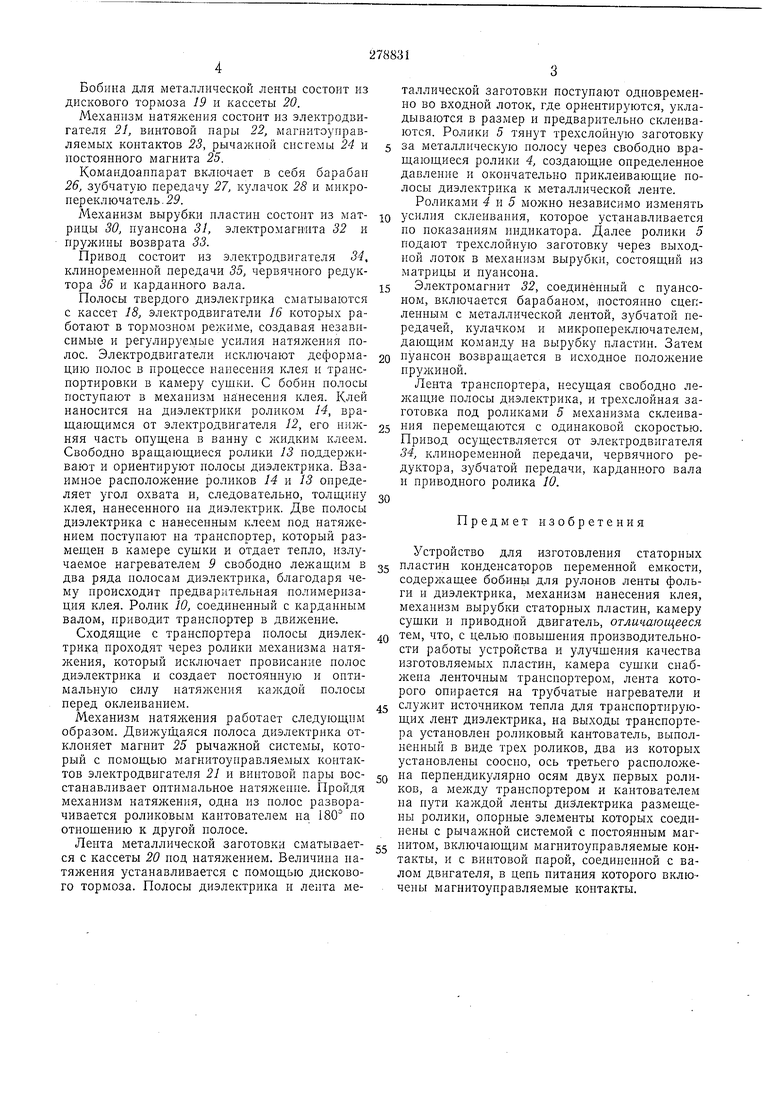

На чертеже изображена кинематическая схема предлагаемого устройства.

Автоматическое устройство содержит девять основных узлов. Механизм склеивания состоит из роликового кантователя 1, входного лотка 2, выходного лотка 5 и двух иар склеивающих роликов 4 и тянущих роликов 5. Величина усилия склеивающих и тянущих роликов регулируется ио показаииям индикатора 6. Камера сушки включает в себя транспортер

7 в виде бесконечной длинной леиты, натянутой на четыре ряда свободно вращающихся роликов 8, нагреватель 9, ириводной ролик 10, соединеииый с карданным валом 11. Механизм нанесения клея состонт из электродвигателя 12, наиравляющих роликов 13, ролика 14 для нанесеиия клея и ванны 15 с клеем.

Бобина для металлической ленты состоит из дискового тормоза 19 и кассеты 20.

Механизм натяжеиия состоит из электродвигателя 21, винтовой пары 22, магнитоуправляемых контактов 23, рычажной системы 24 и постоянного магнита 25.

Командоаппарат включает в себя барабан 26, зубчатую передачу 27, кулачок 28 и микропереключатель. 29.

Механизм вырубки пластин состонт из матрицы 30, пуаисона 31, электромагнита 32 и пружины возврата 33.

Привод состоит из электродвигателя 34, клиноремеиной передачи 35, червячного редуктора 36 и карданного вала.

Полосы твердого диэлектрика сматываются с кассет 18, электродвигатели 16 которых работают в тормозном режиме, создавая независимые и регулируемые усилия натяжеиия полос. Электродвигатели исключают деформацию полос в процессе нанесения клея и транспортировки в камеру сушки. С бобин полосы поступают в механизм нанесения клея. Клей наносится на диэлектрики роликом 14, вращающимся от электродвигателя 12, его нижняя часть опущена в ванну с жидким клеем. Свободно вращающиеся ролики 13 иоддерлсивают и ориентируют полосы диэлектрика. Взаимное расположение роликов 14 и 13 определяет угол охвата и, следовательно, толщину клея, нанесенного на диэлектрик. Две полосы диэлектрика с нанесенным клеем под натяжением поступают на транспортер, который размещен в камере сушки и отдает тепло, излучаемое нагревателем 9 свободно лежащим в два ряда полосам диэлектрика, благодаря чему происходит предварительная полимеризация клея. Ролик 10, соединенный с карданным валом, приводит транспортер в движение.

Сходящие с транспортера полосы диэлектрика, проходят через ролики механизма натяжения, который исключает провисание полос диэлектрика и создает постояниую и оптимальную силу натяжения каждой полосы перед оклеиванием.

Механизм натяжения работает следующим образом. Движущаяся полоса диэлектрика отклоняет магнит 25 рычажной системы, который с помощью магнитоуправляемых контактов электродвигателя 21 и винтовой пары восстанавливает оптимальное натяжение. Пройдя механизм натяжения, одна из полос разворачивается роликовым кантователем на 180 но отнощению к другой полосе.

Леита металлической заготовки сматывается с кассеты 20 под натяжением. Величина натяжения устанавливается с помощью дискового тормоза. Полосы диэлектрика и лента металлической заготовки поступают одиовременио во входной лоток, где ориентируются, укладываются в размер и предварительно склеиваются. Ролики 5 тянут трехслойную заготовку за металлического полосу через свободно вращающиеся ролики 4, создающие определенное давление и окончательно приклеивающие полосы диэлектрика к металлической ленте. Роликами 4 и 5 можно независимо изменять

усилия склеивания, которое устанавливается по показаниям индикатора. Далее ролики 5 подают трехслойную заготовку через выходной лоток в механизм вырубки, состоящий из матрицы и пуансона.

Электромагнит 32, соединенный с пуансоном, включается барабаном, постоянно сцепленным с металлической лентой, зубчатой нередачей, кулачком и микропереключателем, дающим команду на вырубку пластин. Затем

пуансон возвращается в исходное положение пружиной.

Лента транспортера, несущая свободно лежащие полосы диэлектрика, и трехслойная заготовка под роликами 5 механизма склеивания перемещаются с одинаковой скоростью. Привод осуществляется от электродвигателя 34, клиноременной передачи, червячного редуктора, зубчатой нередачи, карданного вала и приводного ролика 10.

Предмет изобретения

Устройство для изготовления статорных

пластин конденсаторов переменной емкости, содержащее бобинь для рулонов ленты фольги и диэлектрика, механизм нанесения клея, механизм вырубки статорных пластин, камеру сущки и приводной двигатель, отличающееся

тем, что, с целью повышения производительности работы устройства и улучшения качества изготовляемых пластин, камера сушки снабжена ленточным транспортером, лента которого опирается на трубчатые нагреватели и

служит источником тепла для транспортирующих лент диэлектрика, на выходы транспортера установлен роликовый кантователь, выполненный в виде трех роликов, два нз которых установлены соосно, ось третьего расположена перпендикулярно осям двух первых роликов, а меладу транспортером и кантователем на нути каждой ленты диэлектрика размещены ролики, опорные элементы которых соединены с рычажной системой с постоянным магпитом, включающим магнитоуправляемые контакты, и с винтовой парой, соединенной с валом двигателя, в цепь питания которого включены магнитоуправляемые контакты. . е

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ п л ACT lAt—•—'•—-—--—J | 1972 |

|

SU354483A1 |

| Автоматическая линия для склеиваниядЕРЕВяННыХ СТРОиТЕльНыХ КОНСТРуКций | 1980 |

|

SU852562A1 |

| Способ изготовления резинотехнических изделий | 1990 |

|

SU1782772A1 |

| Линия для изготовления клееных деревянных конструкций | 1980 |

|

SU927500A1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Линия для склеивания пиломатериалов по ширине | 1981 |

|

SU1020244A1 |

| Автомат для изготовления бумажных конусообразных стаканчиков | 1974 |

|

SU505586A1 |

| Автомат для изготовления бумажных конусообразных стаканчиков | 1990 |

|

SU1722876A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| Машина для изготовления заготовок бумажных мешочков | 1985 |

|

SU1329994A1 |

Авторы

Даты

1970-01-01—Публикация