(54) ШПИНДЕЛЬ ХЛОПКОУБОРОЧНОЙ МАШИНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан хлопкоуборочного аппарата | 1980 |

|

SU967365A2 |

| Шпиндель хлопкоуборочного аппарата | 1990 |

|

SU1808246A1 |

| Шпиндель хлопкоуборочной машины | 1982 |

|

SU1066494A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU988226A2 |

| ХЛОПКОУБОРОЧНЫЙ АППАРАТ | 2005 |

|

RU2300186C2 |

| Хлопкоуборочный аппарат | 1982 |

|

SU1107783A1 |

| Хлопкоуборочная машина | 1977 |

|

SU738542A1 |

| Шпиндель хлопкоуборочной машины | 1979 |

|

SU867342A1 |

| Хлопкоуборочный аппарат | 1981 |

|

SU999993A2 |

| Горизонтально-шпиндельный хлопкоуборочный аппарат | 1985 |

|

SU1428267A1 |

Изобретение относится к сельскому хозяйству, а именно к машинам для уборки хлопка из открывшихся коробочек.

Известен шпиндель, у которого долы и впадины зубьев выполнены в виде криволинейных поверхностей с радиусами кривизны, большими радиуса шпинделя 1.

В процессе эксплуатации такого шпинделя на криволинейной поверхности зубьев залипает клейкая масса, появляюшаяся в результате воздействия зубьев на листовую поверхность куста, и сорные примеси с пылью, что снижает стабильность и надежность работы шпинделя.

Цель изобретения - повышение надежности шпинделя в работе за счет улучшения процесса очистки и съема хлопка.

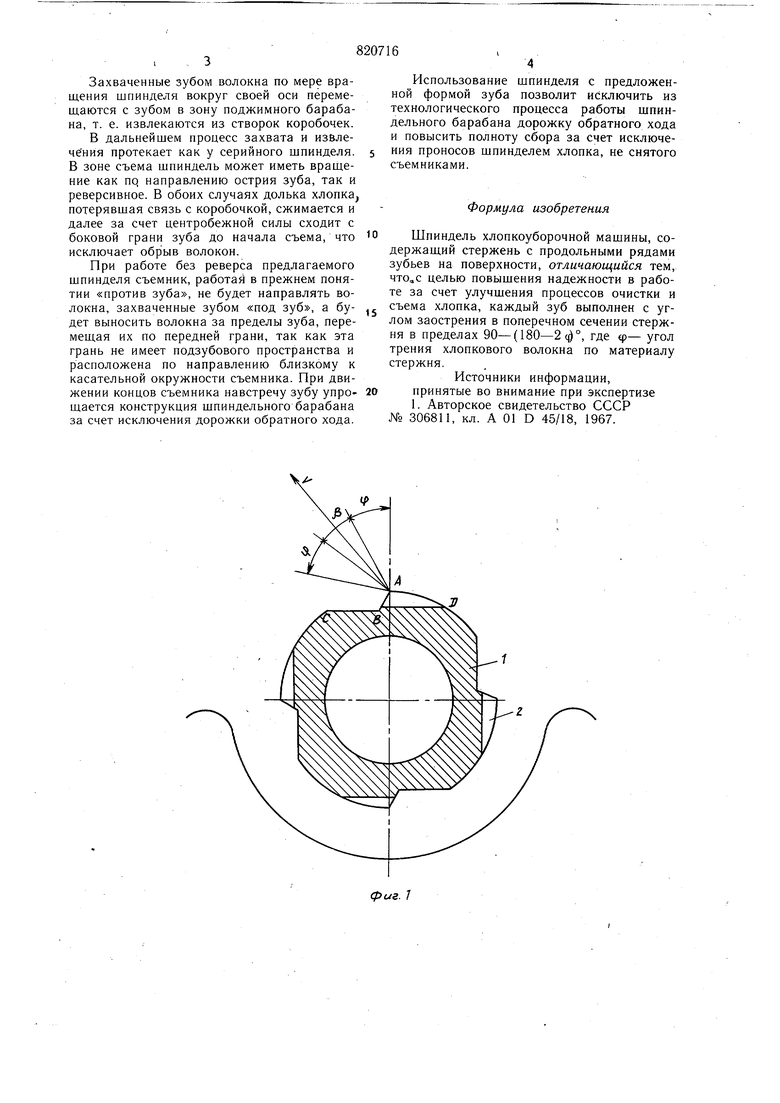

Это достигается тем, что каждый зуб выполнен с углом заострения в поперечном сечении стержня шпинделя в пределах 90-(180-2 °, где р- угол трения хлопкового волокна по материалу стержня.

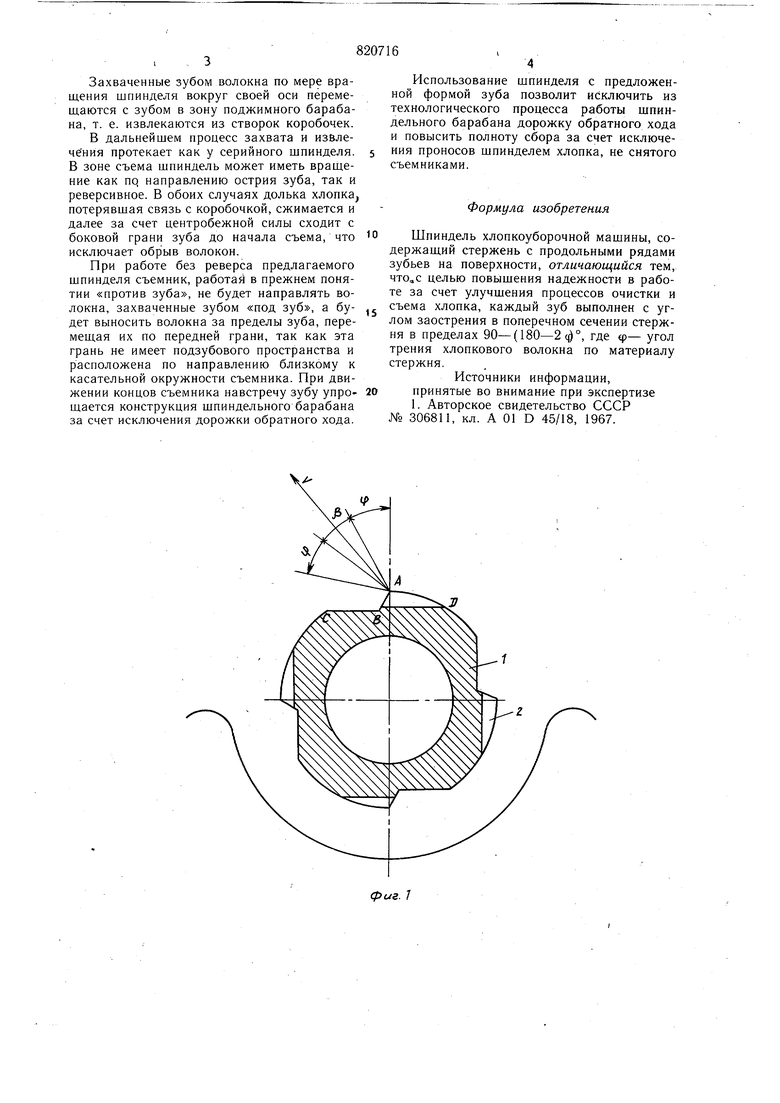

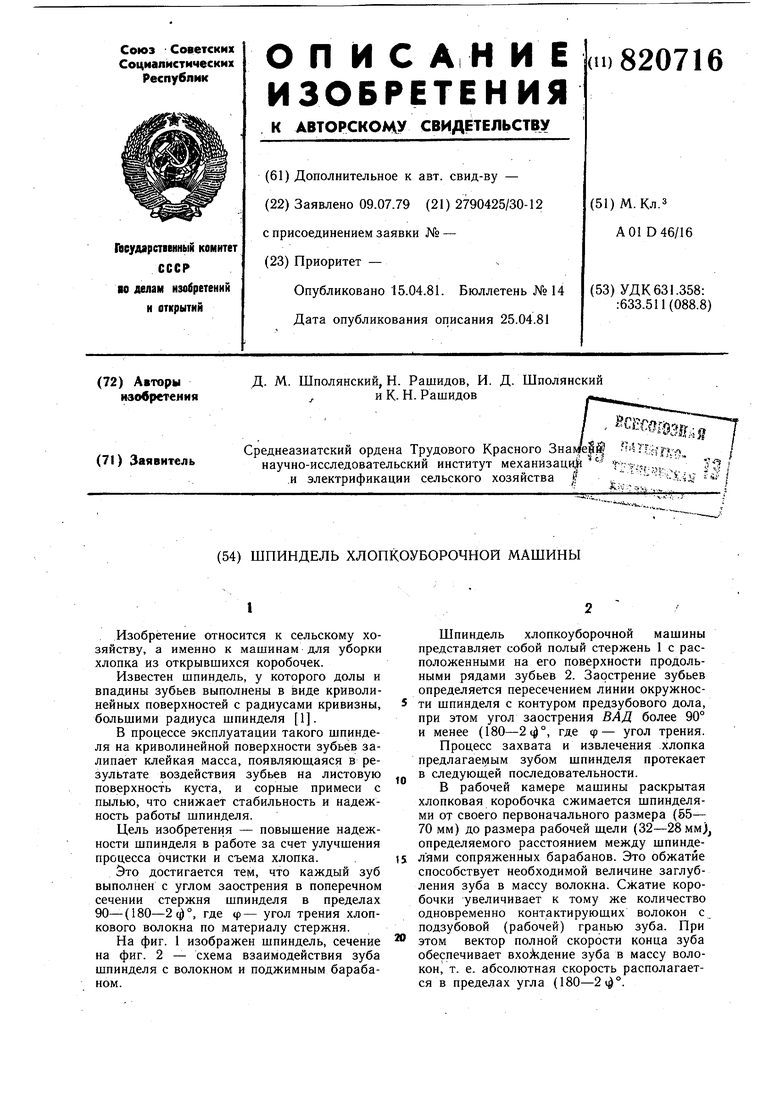

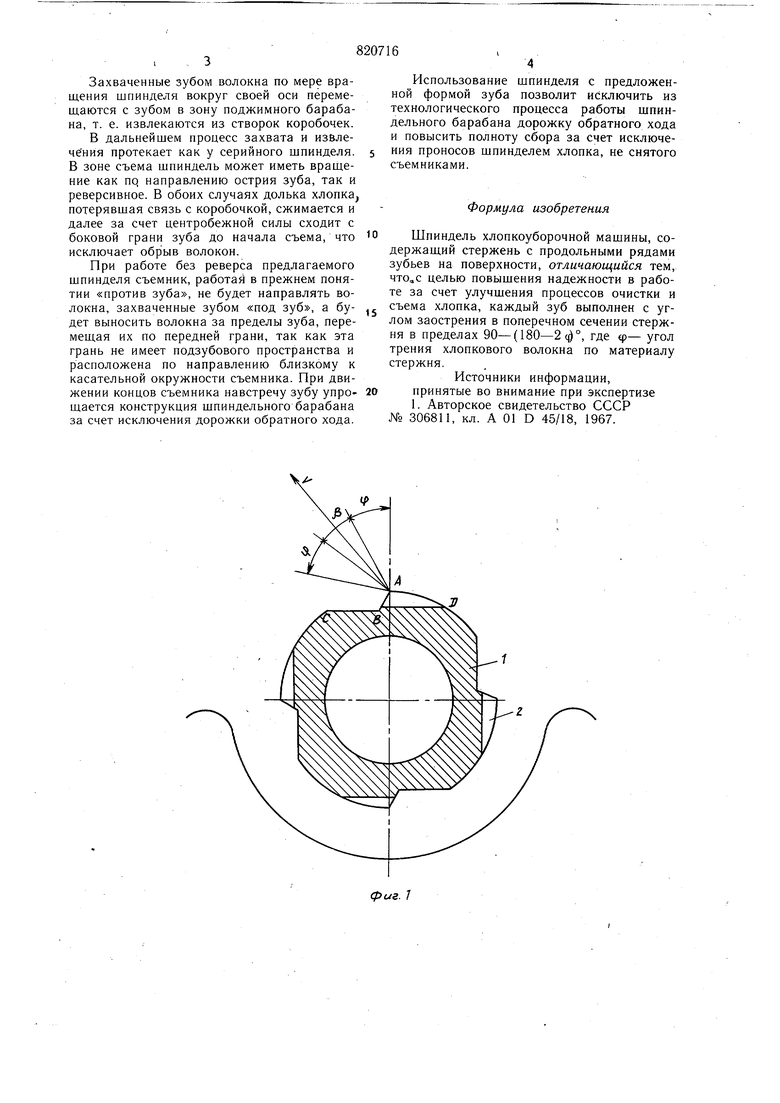

На фиг. 1 изображен шпиндель, сечение на фиг. 2 - схема взаимодействия зуба шпинделя с волокном и поджимным барабаном.

Шпиндель хлопкоуборочной машины представляет собой полый стержень 1 с расположенными на его поверхности продольными рядами зубьев 2. Заострение зубьев определяется пересечением линии окружности шпинделя с контуром предзубового дола, при этом угол заострения ВАД более 90° и менее (180-2(°, где ф- угол трения.

Процесс захвата и извлечения .хлопка предлагаемым зубом шпинделя протекает в следуюш.ей последовательности.

В рабочей камере машины раскрытая хлопковая коробочка сжимается шпинделями от своего первоначального размера (55- 70 мм) до размера рабочей шели (32-28 мм) определяемого расстоянием между шпинделями сопряженных барабанов. Это обжатие способствует необходимой величине заглубления зуба в массу волокна. Сжатие коробочки увеличивает к тому же количество одновременно контактирующих волокон с подзубовой (рабочей) гранью зуба. При этом вектор полной скорости конца зуба обеспечивает вхо} дение зуба в массу волокон т. е. абсолютная скорость располагается в пределах угла (180-2 °. Захваченные зубом волокна по мере вращения шпинделя вокруг своей оси перемещаются с зубом в зону поджимного барабана, т. е. извлекаются из створок коробочек. В дальнейшем процесс захвата и извлечения протекает как у серийного шпинделя, В зоне съема шпиндель может иметь вращение как nq направлению острия зуба, так и реверсивное. В обоих случаях долька хлопка, потерявшая связь с коробочкой, сжимается и далее за счет центробежной силы сходит с боковой грани зуба до начала съема, что исключает обрыв волокон. При работе без реверса предлагаемого шпинделя съемник, работай в прежнем понятии «против зуба, не будет направлять волокна, захваченные зубом «под зуб, а будет выносить волокна за пределы зуба, перемещая их по передней грани, так как эта грань не имеет подзубового пространства и расположена по направлению близкому к касательной окружности съемника. При движении концов съемника навстречу зубу упрощается конструкция щпиндельного барабана за счет исключения дорожки обратного хода. Использование шпинделя с предложенной формой зуба позволит исключить из технологического процесса работы шпиндельного барабана дорожку обратного хода и повысить полноту сбора за счет исключения проносов шпинделем хлопка, не снятого съемниками. Формула изобретения Шпиндель хлопкоуборочной машины, содержащий стержень с продольными рядами зубьев на поверхности, отличающийся тем, что,с целью повышения надежности в работе за счет улучшения процессов очистки и съема хлопка, каждый зуб выполнен с углом заострения в поперечном сечении стержня в пределах 90-(180-2ф°, где ф- угол трения хлопкового волокна по материалу стержня. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 306811, кл. А 01 D 45/18, 1967.

Авторы

Даты

1981-04-15—Публикация

1979-07-09—Подача