Изобретение относится к области технологии -радиоэлектронной аннаратуры, в частности к конструированию оборудования, используемого для изготовления многослойных тонконленочных микросхем.

Известны устройства для нанесения многослойных покрытий в вакууме, состоящие из ряда иоследовательно соединенных камер, снабженных испарителями, нагревателями, откачной системой, содержащие транспортирующий механизм, устройства загрузки и выгрузки подложек и приводные механизмы. Для изоляции впутрикамерных устройств от потока паров, исходящего от испарителя, в рабочих камерах установлены экраны.

Однако подобные устройства ненадежны в работе, так как механизмы, ра-сположенные в рабочих камерах, а также транспортирующий механизм подвергаются загрязнению частицами кондеисата, испытывают нагрев и работают в условии повышенного трения без смазки. Кроме того, ввиду возможности проникновения частиц испаряемого материала -с одной рабочей позиции на другую, а также вследствие загрязнения камер продуктами износа работающих механизмов при работе на подобных устройствах имеет место выход некачественных изделий.

водимости наносимых покрытий в предлагаемом устройстве вне зоны расположения обособленных рабочих камер параллельно им установлена дополнительная вакуумная камера, в которой размещен транспортирующий механизм, сообщающийся с каждой из рабочих камер посредством вакуумплотно-перекрываемых шлюзовых окон, расположенных на боковой стенке дополнительной камеры в местах

присоединения к ней рабочих камер, причем каждая рабочая камера или группа рабочих камер содержит индивидуальную систему высоковакуумной откачки, работающую независимо от высоковакуумной системы откачки

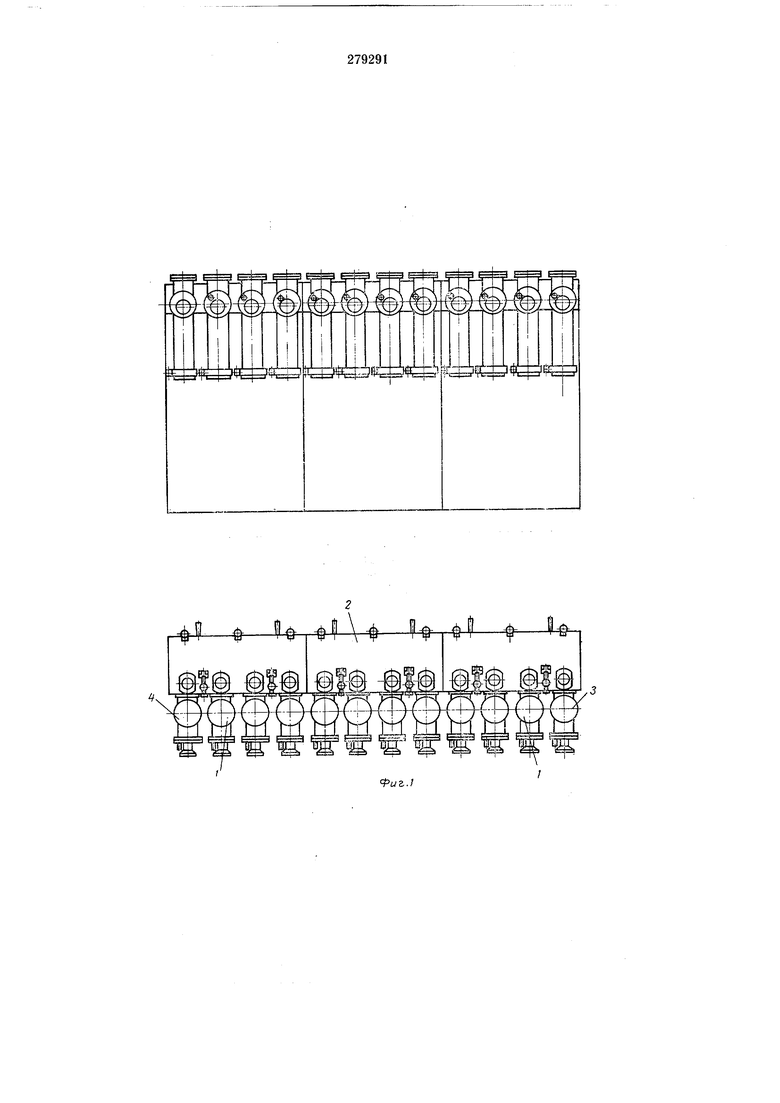

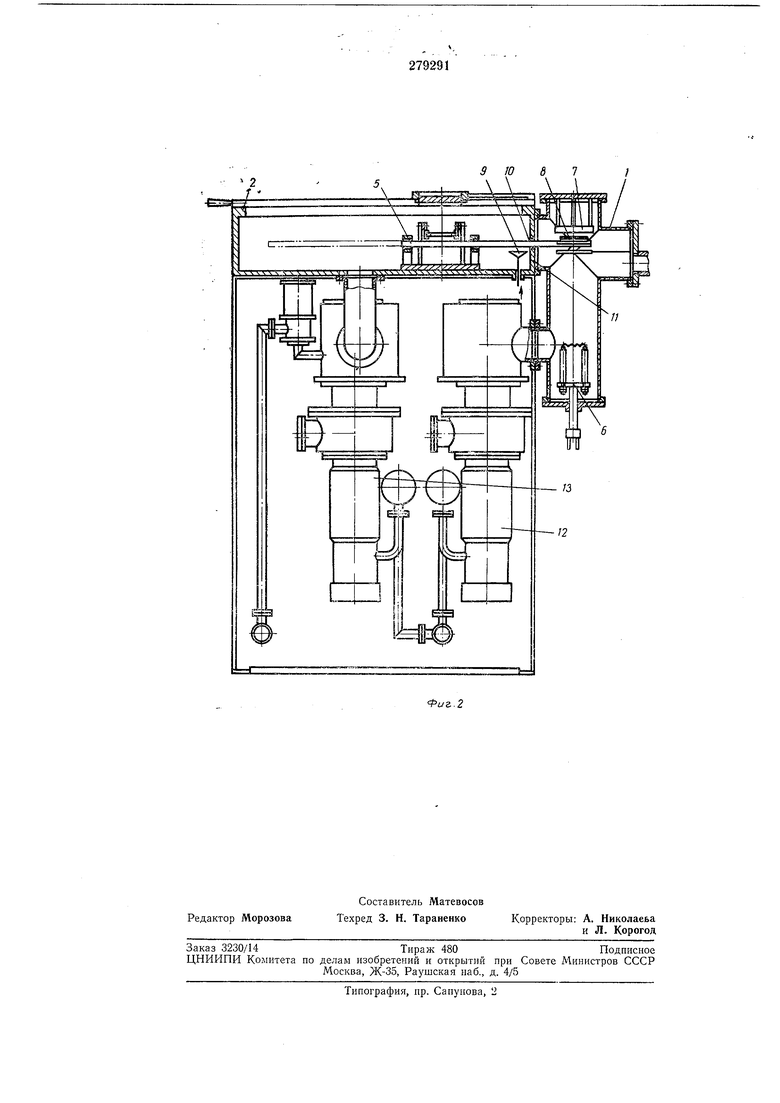

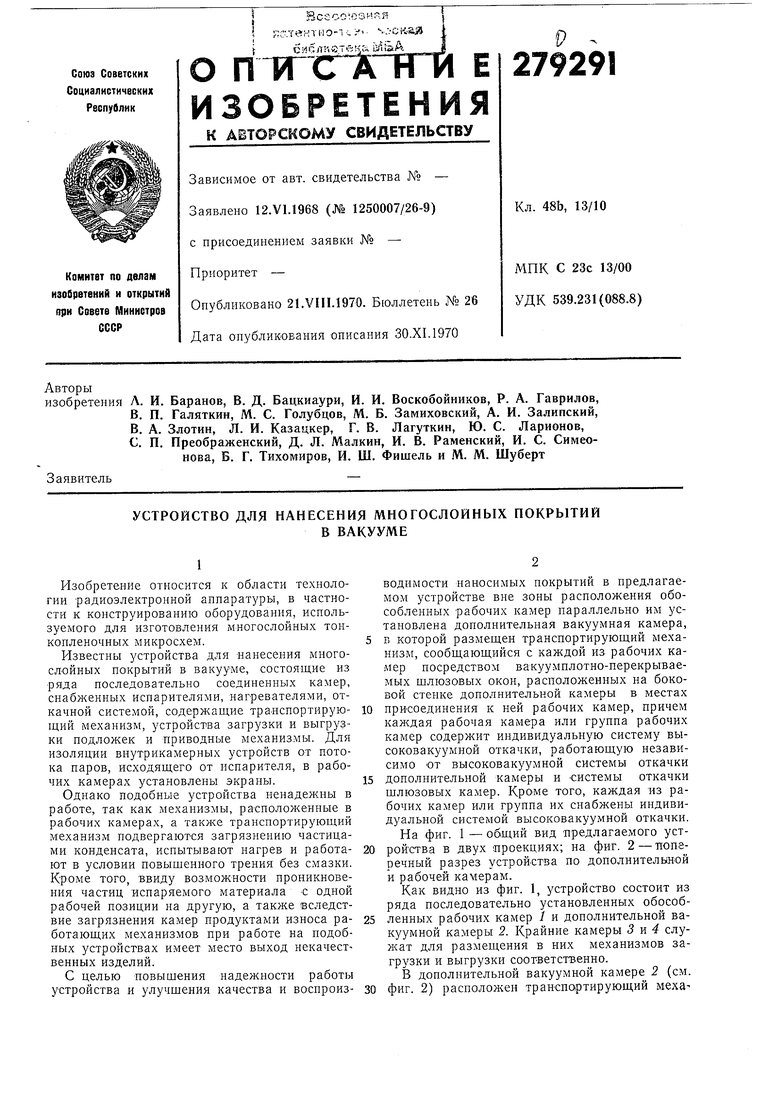

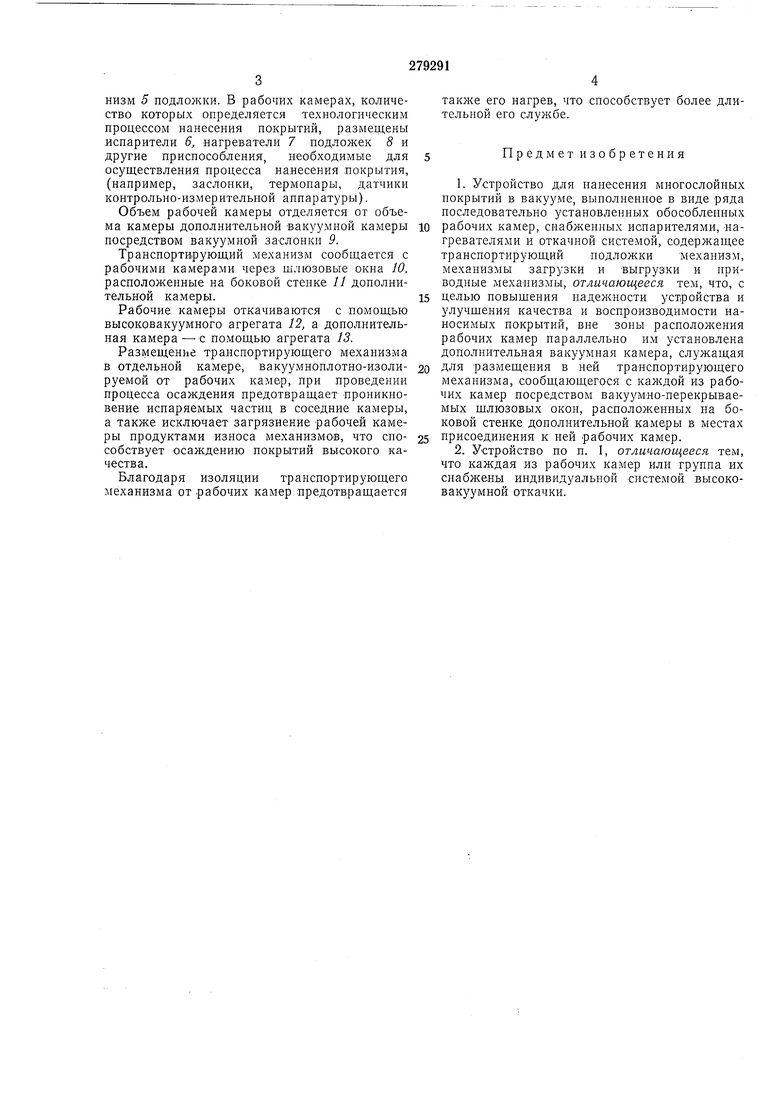

дополнительной камеры и системы откачки шлюзовых камер. Кроме того, каждая из рабочих камер или группа их снабжены индивидуальной системой высоковакуумной откачки. На фиг. 1 - общий вид предлагаемого устройства в двух проекциях; на фиг. 2 - поперечный разрез устройства по дополнителыной и рабочей камерам.

Как видно из фиг. 1, устройство состоит из ряда последовательно установленных обособленных рабочих камер 1 и дополнительной вакуумной камеры 2. Крайние камеры 3 и 4 служат для размещения в них механизмов загрузки и выгрузки соответственно. В дополнительной вакуумной камере 2 (см.

низм 5 подложки. В рабочих камерах, количество которых определяется техпологическим процессом панесения покрытий, размеш;ены испарители 6, нагреватели 7 подложек 8 и другие приспособления, необходимые для осуществления процесса нанесения покрытия, (например, заслонки, термопары, датчики контрольно-измерительной аппаратуры).

Объем рабочей камеры отделяется от объема камеры дополнительной -вакуумной камеры посредством вакуумной за-слонки 9.

Транспортирующий механизм сообщается с рабочими камерами через шлюзовые окна 10, расположенные на боковой стенке 11 дополнительной камеры.

Рабочие камеры откачиваются с помощью высоковакуумного агрегата 12, а дополлительная камера--с помощью агрегата 13.

Размещение транспортирующего механизма в отдельной камере, вакуумноплотно-изолируемой от рабочих камер, при проведении процесса осаждения предотвращает проникновение испаряемых частиц в соседние камеры, а также исключает загрязнение рабочей камеры продуктами износа механизмов, что способствует осаждению покрытий высокого качества.

Благодаря изоляции транспортирующего механизма от рабочих камер предотвращается

также его нагрев, что способствует более длительной его службе.

Пред мет изобретения

1.Устройство для нанесения многослойных покрытий в вакууме, выполненное в виде ряда последовательно установленных обособленных

рабочих камер, снабженных испарителями, нагревателями и откачкой системой, содержащее транспортирующий подложки механизм, механизмы загрузки и выгрузки и приводные механизмы, отличающееся тем, что, с

целью повышения наделшости устройства и улучшения качества и воспроизводимости наносимых покрытий, вне зоны расположения рабочих камер параллельно им установлена дополнительная вакуумная камера, служащая

для размещения в ней транспортирующего механизма, сообщающегося с каждой из рабочих камер посредством вакуумдо-перекрываемых шлюзовых окон, расположенных па боковой стенке дополнительной камеры в местах

присоединения к пей рабочих камер.

2.Устройство по п. 1, отличающееся тем, что каждая из рабочих камер или группа их снабл ены индивидуальной системой высоковакуумной откачки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ В ВАКУУМЕ | 1995 |

|

RU2066706C1 |

| Установка для нанесения покрытий в вакууме | 1976 |

|

SU788831A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ | 2012 |

|

RU2490369C1 |

| УСТРОЙСТВО для МЕТАЛЛИЗАЦИИ В ВАКУУМЕ | 1967 |

|

SU191988A1 |

| ВАКУУМНЫЙ КРАН | 1967 |

|

SU203401A1 |

| ВАКУУМНЫЙ ПРОКАТНЫЙ СТАНtjMw JiOTLUA | 1967 |

|

SU190306A1 |

| ЭНАЯ ^——•— -^^'П>&й^1Л;:[^Ч?2!1[лЯ(.^,«nf:лис ГЕНА 1 | 1971 |

|

SU295829A1 |

| АВТОМАТ БЕСШТЕНГЕЛЬНОЙ НЕПРЕРЫВНОЙ ОТКАЧКИ И ПАЙКИ МЕТАЛЛОКЕРАМЙЧЕСКЙХ ЭЛЕКТРОВАКУУМНЫХПРИБОРОВ | 1967 |

|

SU196206A1 |

| Установка для молекулярно-лучевой эпитаксии | 1984 |

|

SU1231920A1 |

| ВАКУУМНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ЭЛЕКТРОФОТОГРАФИЧЕСКИХ СЛОЕВ НА ЦИЛИНДРИЧЕСКИЕ ПОДЛОЖКИ | 1973 |

|

SU374387A1 |

Риг.1

Авторы

Даты

1970-01-01—Публикация