Предлагаемое изобретение относится к области обработки металлов давлеиием.

Известен способ локальной штамповки оребренных панелей переменной ширины, заключающийся в обжатии заготовки по высоте. Однако он неэкономичен из-за расхода металла заготовки.

В предлагаемом способе в отличие от известного обжатие ведут в направлении уменьшения ширины заготовки.

Осушествление способа производится в штампе с применением гибкой упругой пластины.

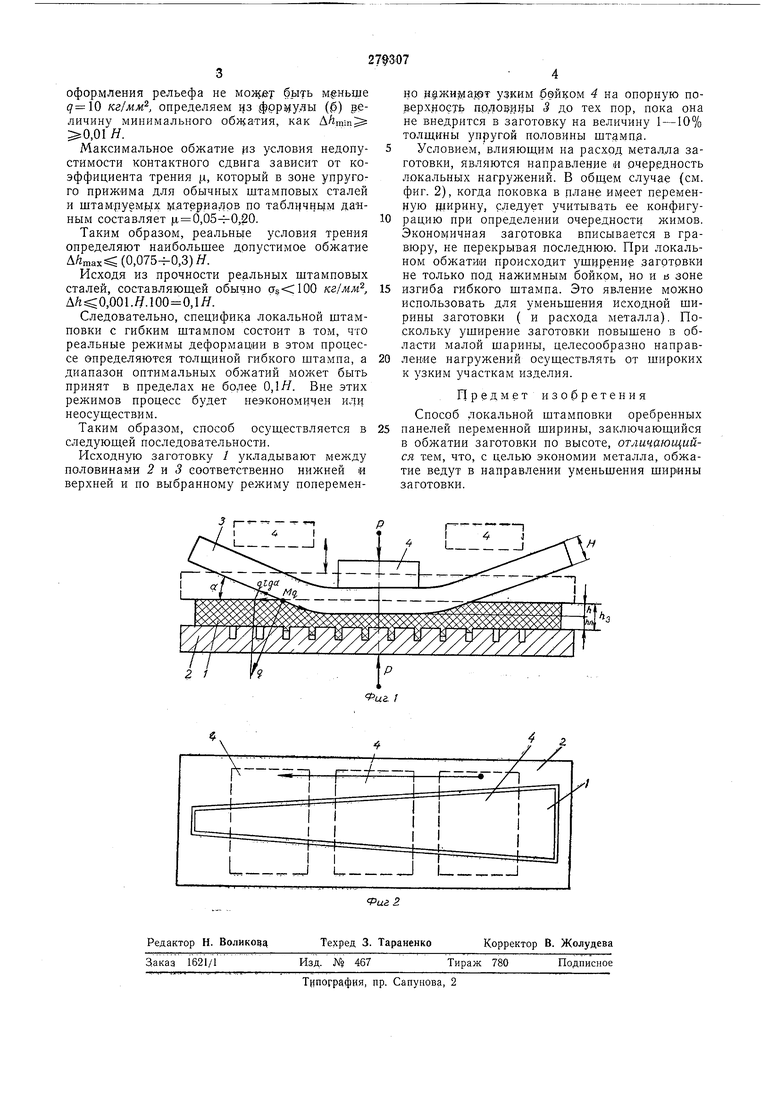

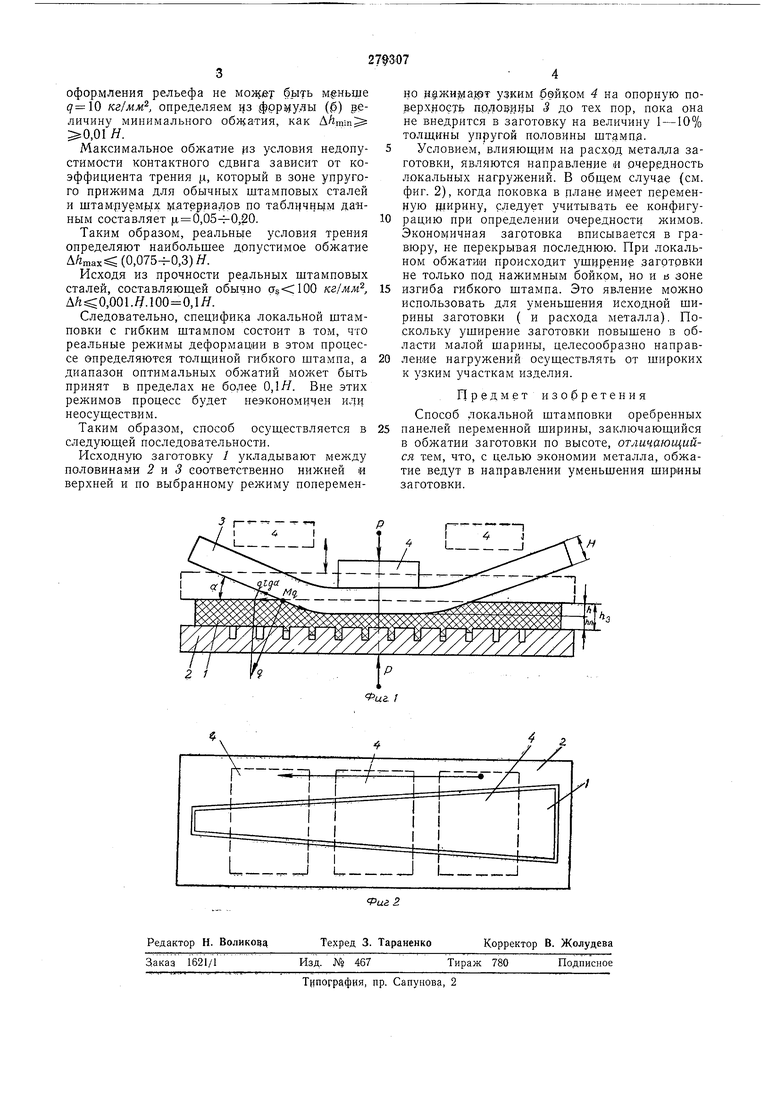

На фиг. 1 показана схема работы штампа; на фиг. 2 - вид сверху на заготовку.

Для пояснения предложенного способа введены следующие обозначения: Я - толщина гибкой половины щтампа, из-начальная толщина заготовки, А/г - абсолютное обжатие, /1„ толщина готовой панели, Р - усилие пресса, q - удельное давление гибкой половины штампа на заготовку в определенной точке, а - угол изгиба, (л -коэффициент трения.

Заготовка / уложена между нижней половиной 2 штампа и верхней упругой гибкой половиной 5. Под действием бойка-секции 4 половина 5 вжимается в заготовку на глубину Д/г, причем свободные участки гибкой половины упруго отгибаются в противополож2.

ную сторону благодаря чему осуществляется плавная локализация обжатия.

Заготовка уменьшается от толщины /Тз до заданной толщины /г„, причем металл выжимается в рельеф гравюры и частично в облой по ширине поковки. Упруго отогнутые участки половины 3 штампа прижимают металл заготовки и удерживают его от нежелательных продольных перемешений благодаря известной жесткости половины 3, зависящей от ее толщины Я.

По мере вжимания половины 5 щтампа в заготовку увеличиваются угол изгиба а и величииа сдвигающей оилы qiga., а также изгибающие напряжения в контактной поверхности половины 5 штампа. При некотором ДА сила tga может превысить силу контактного трения в унругой зоне ц, а напрял ение изгиба - прочностные характеристики штампа.

Реальный механизм этого процесса может быть описан соотношениями:

из условий недопустимости контактного сдвига , (а); из условий потребных давлений Дйт1п

0,001Я (б);

из условий долговечности штампа ДЙтах

0,001 Яаз (в),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| ШТАМП ДЛЯ СЕКЦИОННОЙ ШТАМПОВКИ | 1968 |

|

SU210634A1 |

| Устройство для изготовления рулонных пружин | 1976 |

|

SU654329A1 |

| ПЕРЕМЕЩАЕМЫЙ ПОЛЗУН ПРОКАТНО-ШТАМПОВОЧНОГОСТАНА | 1971 |

|

SU289864A1 |

| Универсальный гибочный штамп | 1982 |

|

SU1072951A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИДАНИЯ ФОРМЫ ТОРЦЕВОЙ КРЫШКЕ ДЛЯ МЕТАЛЛИЧЕСКОЙ ТАРЫ | 2005 |

|

RU2354485C2 |

| Способ штамповки и устройство для его осуществления | 1981 |

|

SU1139552A1 |

| Способ штамповки и устройство для его осуществления | 1981 |

|

SU1058690A1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ изготовления сферических шарниров | 1987 |

|

SU1466905A1 |

Авторы

Даты

1970-01-01—Публикация