{

Изобретение относится к обработке металлов давлением, в частности к устройствам для гидростатической штамповки полых изделий.

Известно устройство для гидростатической штамповки полых изделий типатройНИКОВ, содержащее распЬложенные на станине разъемную матрицу, состоящую из верхней и нижней полуматриц, пуансоны осадки заготовки, механизмы смыкания полу,матриц и приводы механизмов смыкания полуматриц, а также пуансонов осадки 1.

Однако известное устройство конструктивно сложно из-за наличия системы смыкания полуматриц и самостоятельного привода пуансонов осадки заготовки.

Наиболе1е близким к предлагаемому по технической сущности является устройство для гидростатической штамповки полых изделий из трубной заготовки, содержащее нижнюю полуматрицу, установленную в контейнере, и подпружиненную относительно него верхнюю полуматрицу с выполненной в ней цилиндрической полостью, смонтированную на щтоке рабочего цилиндра привода, и пуансон, установленный в полости

верхней полуматрицы и подпружиненный относительно нее 2.

Недостаток этого устройства заключается в том, что оно предназначено для штамповки тонкостенных изделий из цветных металлов и сплавов, не требующих применения высоких гидростатических давлений, достигающих 5-15 кбар, необходимых при штамповке изделий, например, из за готовок средне- и высоколегированных сталей.

Цель изобретения - расширение технологических возможностей устройства.

Это достигается тем, что в предлагаемой конструкции пуансон выполнен в виде полого штока с уплотнением, один конец которого размещен в полости, расположенной в плунжере рабочего цилиндра и сообщаюшейся полостью контейнера.

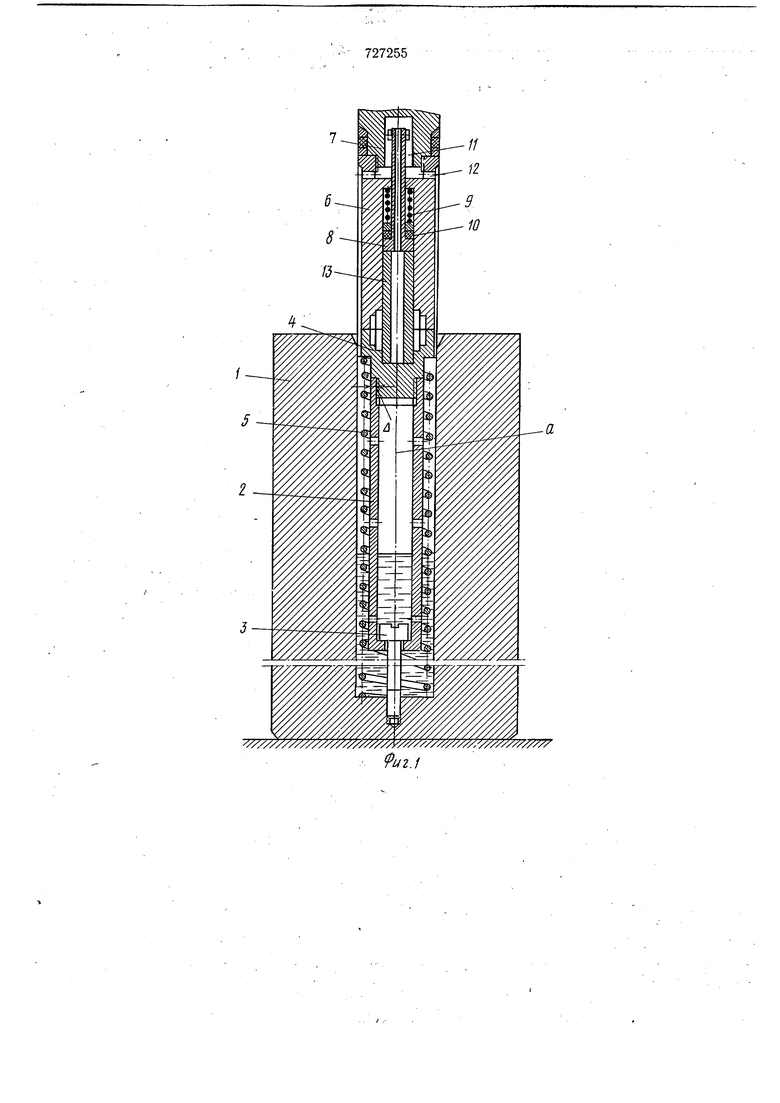

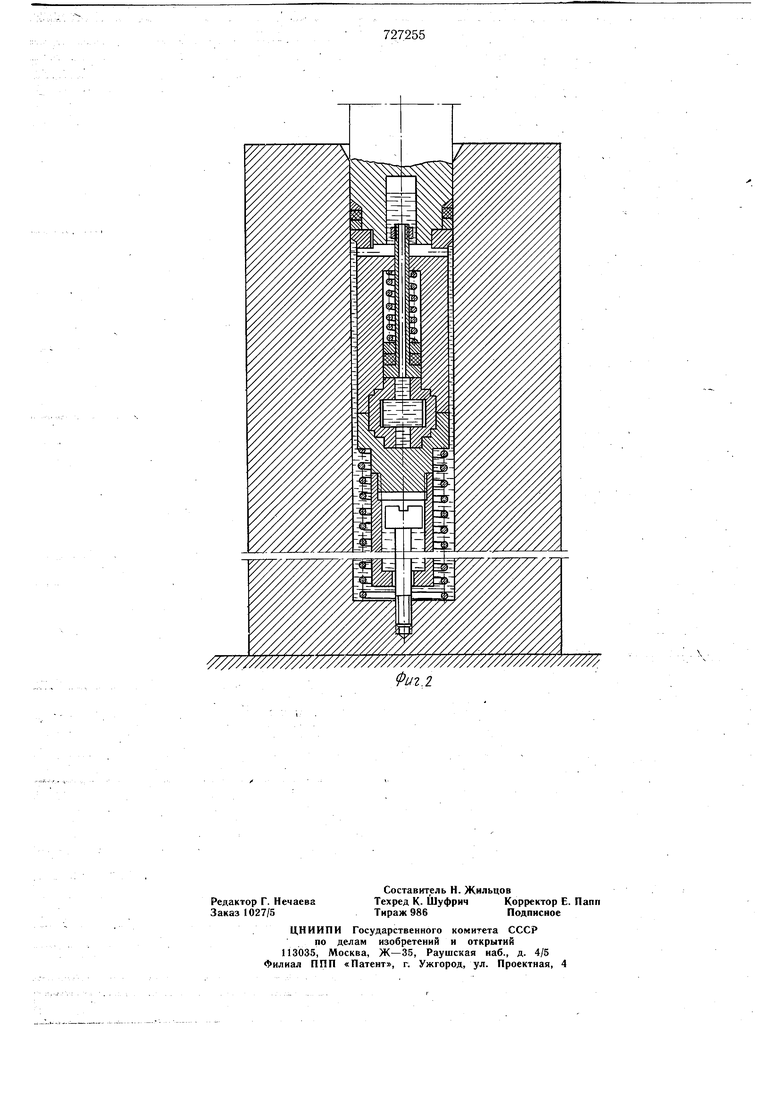

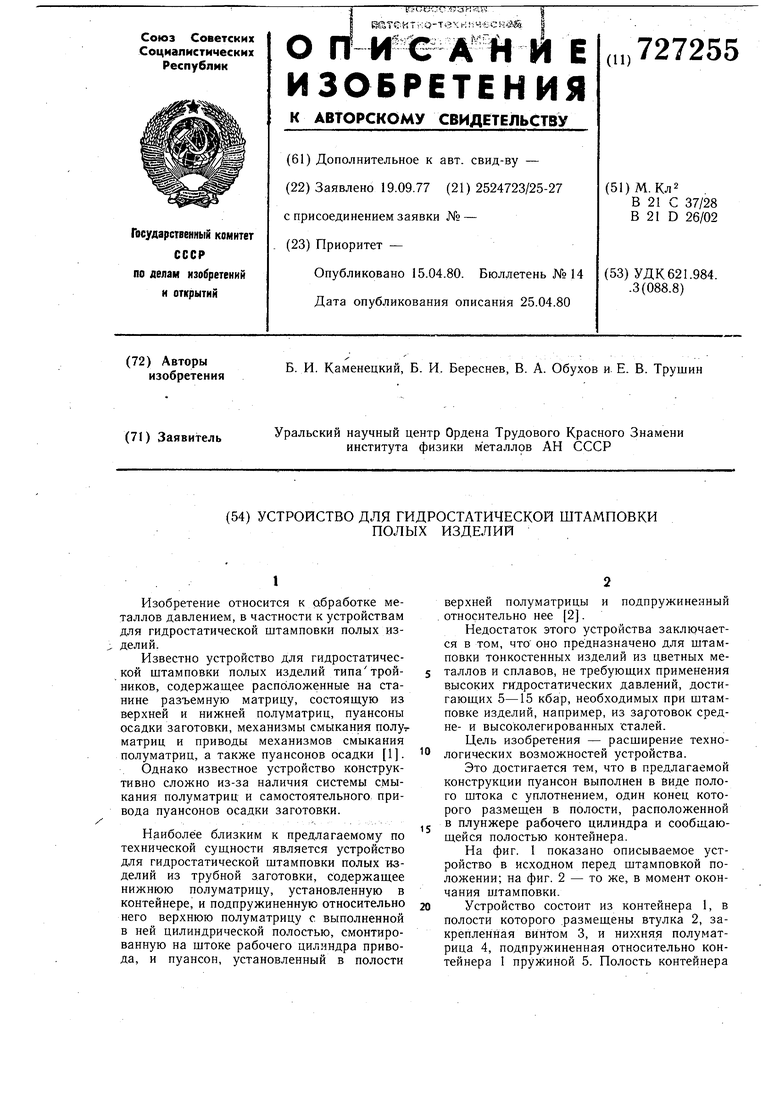

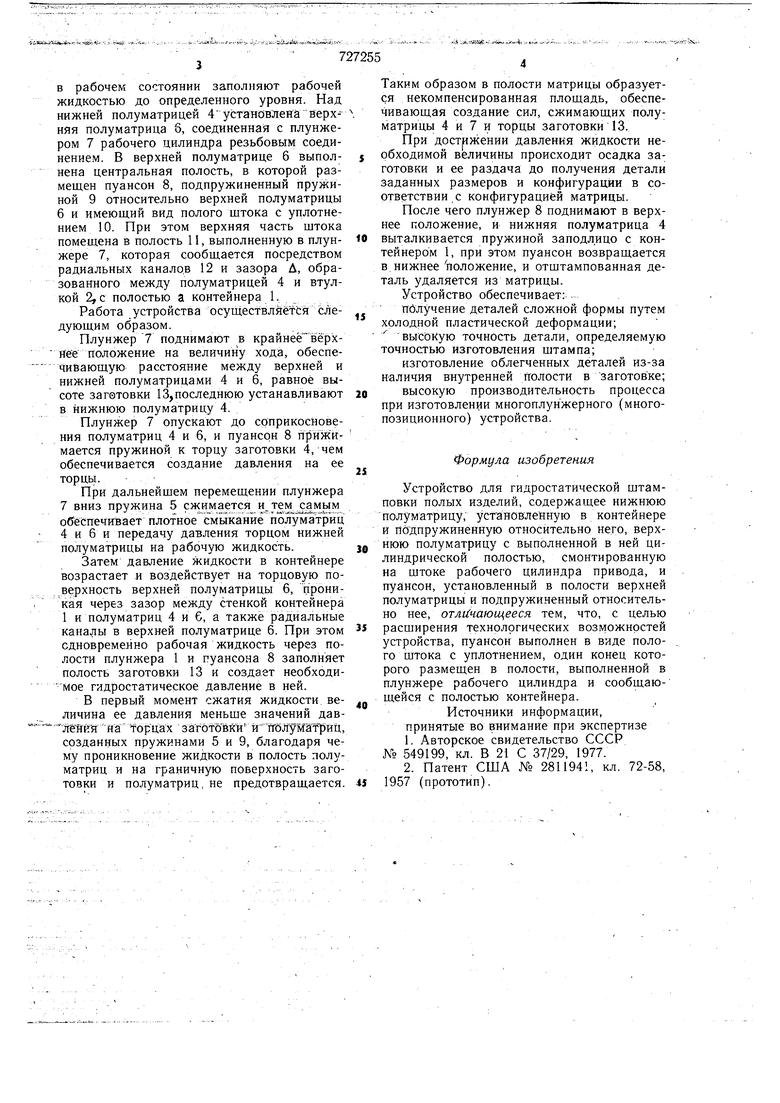

На фиг. I показано описываемое устройство в исходном перед штамповкой положении; на фиг. 2 - то же, в момент окончания штамповки.

Устройство состоит из контейнера 1, в полости которого размещены втулка 2, закрепленная винтом 3, и полуматрица 4, подпружиненная относительно контейнера 1 пружиной 5. Полость контейнера

727255

в рабочем состоянии заполняют рабочей жидкостью до определенного уровня. Над нижней полуматрицей 4устанавлена верхняя полуматрица б, соединенная с плунжером 7 рабочего цилиндра резьбовым соединением. В верхней полуматрице 6 выполнена центральная полость, в которой размещен пуансон 8, подпружиненный пружиной 9 относительно верхней полуматрицы

6и имеющий вид полого штока с уплотнением 10. При этом верхняя часть штока помещена в полость 11, выполненную в плунжере 7, которая сообщается посредством радиальных каналов 12 и зазора Д, образованного между полуматрицей 4 и втулкой 2, с полостью а контейнера 1.

Работа устройства осуществляется следующим образом.

Плунжер 7 поднимают в крайнее вёрхнее положение на величину хода, обеспечивающую расстояние между верхней и нижней полуматрицами 4 и 6, равное высоте заготовки 13,последнюю устанавливают в нижнюю полуматрицу 4.

Плунжер 7 опускают до соприкосновения полуматриц 4 и б, и пуансон 8 прижимается пружиной к торцу заготовки 4, чем обеспечивается создание давления на ее

ТОрЦЬ.

При дальнейшем перемещении плунжера

7вниз пружина 5 сжимается и тем самым

Г..-, ., .,-„.,„....„., ,,.Т-, t.v.,&,..-,v,-,.-. обеспечивает плотное смыкание полу матриц 4 и 6 и передачу давления торцом нижней полуматрицы на рабочую жидкость.

Затем давление жидкости в контейнере возрастает и воздействует на торцовую поверхность верхней полуматрицы б, проникая через зазор между стенкой контейнера 1 и полуматриц 4 и б, а также радиальные каналы в верхней полуматрице б. При этом одновременно рабочая жидкость через полости плунжера 1 и пуансона 8 заполняет полость заготовки 13 и создает необходимое гидростатическое давление в ней.

В первый момент сжатия жидкости величина ее давления меньше значений дав Жнкя йа орцах заготбВкй й ШлуМатриц, созданных пружинами 5 и 9, благодаря чему проникновение жидкости в полость полуматриц и на граничную поверхность заготовки и полуматриц, не предотвращается.

Таким образом в полости матрицы образуется некомпенсированная площадь, обеспечивающая создание сил, сжимающих полуматрицы 4 и 7 и торцы заготовки 13.

При достижении давления жидкости необходимой величины происходит осадка заготовки и ее раздача до получения детали заданных размеров и конфигурации в соответствии с конфигурацией матрицы.

После чего плунжер 8 поднимают в верхнее положение, и нижняя полуматрица 4 выталкивается пружиной заподлицо с контейнером 1, при этом пуансон возвращается в нижнее положение, и отштампованная деталь удаляется из матрицы.

Устройство обеспечивает:

пблучение деталей сложной формы путем холодной пластической деформации;

высокую точность детали, определяемую точностью изготовления штампа;

изготовление облегченных деталей из-за наличия внутренней полости в заготовке;

высокую производительность процесса при изготовлении многоплунжерного (многопозиционного) устройства.

Формула изобретения

Устройство для гидростатической штамповки полых изделий, содержащее нижнюю полуматрицу, установленную в контейнере и подпружиненную относительно него, верхнюю полуматрицу с выполненной в ней цилиндрической полостью, смонтированную на штоке рабочего цилиндра привода, и пуансон, установленный в полости верхней полуматрицы и подпружиненный относительно нее, отличающееся тем, что, с целью расширения технологических возможностей устройства, пуансон выполнен в виде полого штока с уплотнением, один конец которого размещен в полости, выполненной в плунжере рабочего цилиндра и сообщающейся с полостью контейнера.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР N° 549199, кл. В 21 С 37/29, 1977.

2.Патент США № 2811941, кл. 72-58, 1957 (прототип).

//////////////97/ УУ/У77/У//7///У7/7/ /,У

иг.1

/////////////////////У7 /////////

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1988 |

|

SU1602595A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1985 |

|

SU1306617A1 |

| Устройство для закрытой штамповки | 1989 |

|

SU1680427A1 |

Авторы

Даты

1980-04-15—Публикация

1977-09-19—Подача