Изобретение относится к технологии нроизводства керамических изделий и может быть иснользовано ири изготовлении заготовок, нренмущественно, радиодеталей.

Известные устройства для изготовления керамических заготовок радиодеталей, содержанию устройства нротяжки, транснортировання, резки н укладки заготовок, не обеспечивают надежного транснортирования из-за нрилниання свежеотс|)ормованных заготовок к рольгангу, что нриводнт к их деформации.

Цель изобретения - иовысить качество изделий путем транспортирования заготовок на воздушной нодушке с одновременной их нодсушкой.

Это достигается тем, что устройство транспортирования заготовок до устройства резки и укладки выполнено в виде лотков с нагревателями и направленнымн в сторону транспортирования щелями для нодвода подогретого сжатого воздуха.

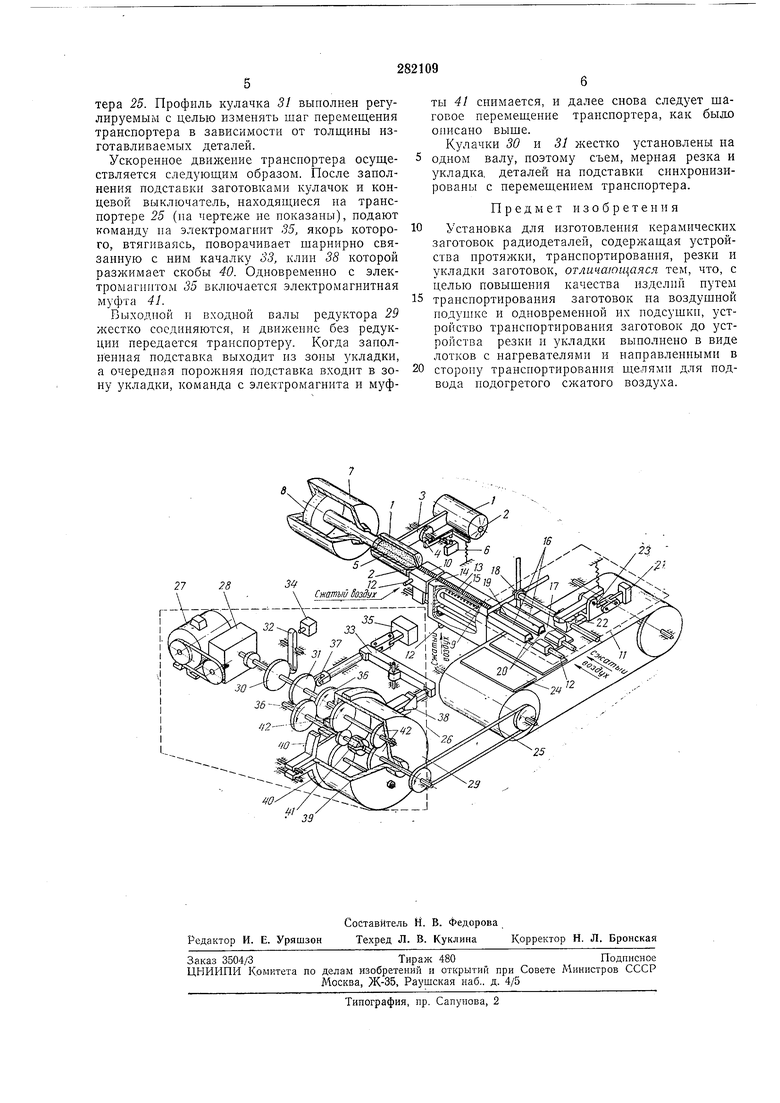

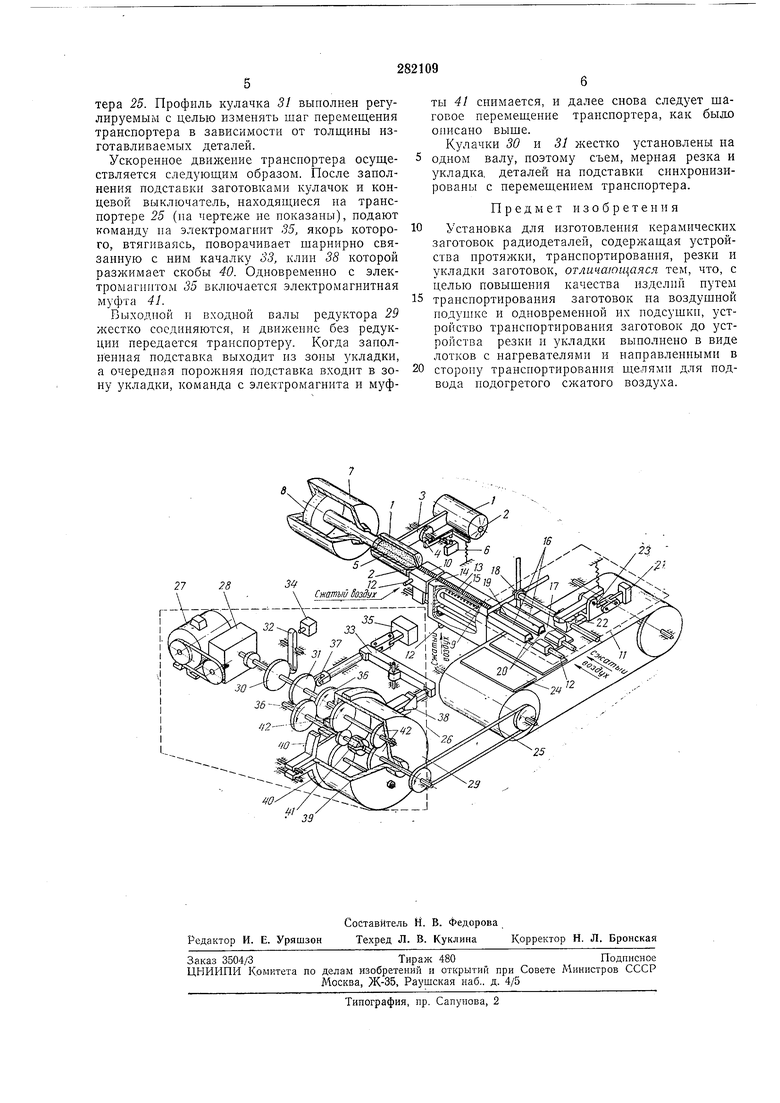

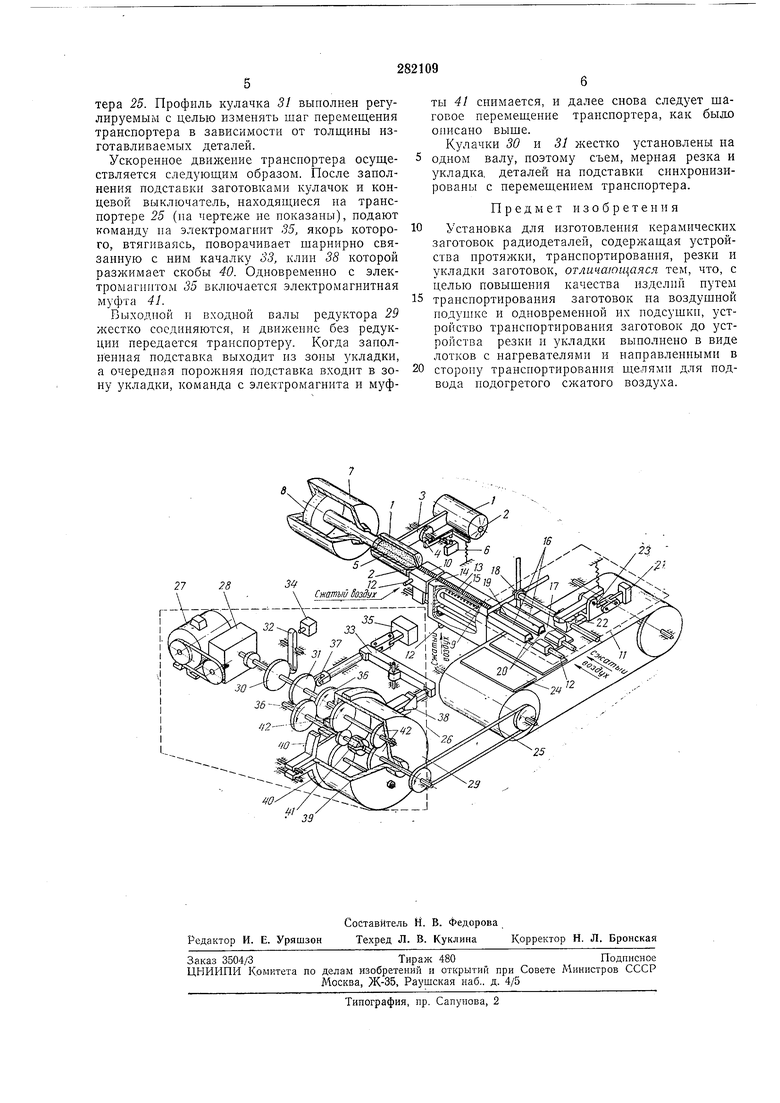

Па чертеже представлен обиднй вид установки для изготовления керамических заготовок радиодеталей.

Установка состоит нз двух кассет / с формующимн фильерами 2, соединенных жестко с помощью коромысла 5. Па оси коромысла 3 находится фиксирующее устройство 4. Кассеты служат емкостями для керамической массы 5, а установленные в них фильеры - для

формования деталей. Кассеты, вращаясь вокруг оси коромысла, могут поочередно становиться в рабочую позицию и фиксируются в рабочей позиции с помощью фиксирую1цего

устройства 4. Концевой выключатель 6 служит для блокирования работы гидроцнлиндра 7, норщень 8 которого служит для в.ыдавлнвания керамнческой массы 5 нз находящейся в рабочей позиции кассеты /.

Лотки 9 н 10 предназначены для транснортнровапия отформованных заготовок до механизма Л съема, мерной резки н укладкн. Лотки имеют иатрубки 12 для подвода сжатого воздуха и щели 13 в профильных желобах 14, направленные нод некоторым углом в направленни транспортнрования отформованных заготовок. В лотке 9 смонтировань нагреватели 15 для подогрева подводимого сжатого воздуха. Лоток 10 выполнен откиДнь1М

для обеснечеиня возможности очистки фильер 2.

Механнзм // съема, мерной резки и укладки состоит нз двух щелевых воздуховодов 16, соединенных жестко между собой п Iqcкoй

диафрагмой 17, находящейся снизу воздуховодов и илотно нрнлегающёй к ним, н многодиафрагмой П профильный желоб 19. В воздуховодах 16 имеются наклоненные к поверхности дпафрагмы щели 20, через которые выходпт сжатый воздух, образуя над поверхностью диафрагмы воздушную подушку, под- 5 держивающую детали. Электромагиит 21 унравляет работой отсекателя 18 посредством делительного устройства 22 и ползуна 23. Подставка 24 служит для рядовой укладки па нее мерных отформованных деталей. Необходимое количество подставок устанавливается на транспортер 25, который получает шаговое перемеш,ение от приводного механиз- 15 ма 26. Приводной механизм предназначен также для быстрого отвода заполненной деталями подставки и подачи очередной порожней подставки в позицию укладки. Приводной механизм 26 состоит из электро- 20 двигателя 27, редуктора 28, планетарного редуктора 29 п исполнительных органов: раздвижных кулачков 30 и 31, качалок 32 и 33, конпевого выключателя 34, электромагнита 55 и блока шестерен 36. На концах качалки 33 25 закреплены ролик 37 и клин 38. Планетарный редуктор состоит из корпуса 39, двух скоб 40, электромагнитной муфты 41 и блока шестерен 42. Установка работает следующим образом. Формуемая масса 5 загружается в одну из кассет 1. Заполненная кассета, поворачиваясь, устанавливается в рабочую позицию, совмещается с осью гидроцилиндра 7 и фиксируется в этой позиции с помощью устройства 4. 35 Вторая кассета / нри этом находится в загрузочной позиции и молсет быть заполнена массой во время работы первой кассеты. Включаются нагреватели 15, в патрубки лотков 9 и 10 и механизма 11 съема и уклад- 40 ки подается сжатый воздух, который, выходя из щелей 13 в профильных желобах 14 лотков и из щелей 20 воздухопроводов 16, создает в них воздушную подушку. Включается приводной мехаиизм 26. Транс- 45 портер 25 получает от приводного механизма шаговую подачу. Подается давлепие на порщень гидроцилиндра 7. Под действнем давления формуемая масса 5 непрерывно выдавливается из кассе- 50 ты I и, проходя через фильеру 2, формуется в виде трубки или стержия. После выхода отформованной заготовки из фильеры 2 она попадает в профильные желоба 14 лотков 5 и /О на воздушную подушку. 55 Благодаря этому еще сырые отформованные детали не прилипают к поверхности желобов. Сжатый воздух, поступая в желоба под некоторым наклоном в направлении транспортирования отформованных деталей, создает он- 60 ределенное тяговое усилне, которое вместе с усилием формования обеспечивает падежную транспортировку деталей до мехапизма 11 съема и укладки. 10 30 оосспечпвает предварительную сушку изделий, которая упрочняет их. Двигаясь дальше, отформованная заготовка попадает в профильный желоб 19, образованный воздухопроводами 16 и диафрагмой /7. Во время движения но этому желобу деталь поддерживается воздушной подушкой, образуемой воздухом, выходяихим через ш,ели 20. Отрезание заготовки нужной длины производится следуюш,им образом. Подается команда от раздвижного кулачка .5 -через качалку 32 на концевой выключатель 34, который включает электромагнит 21. Якорь электромагнита, втягиваясь, тянет за собой ползун 23, который отводит жестко связанную с ним диафрагму /7 и проворачивает делительный механизм 22 отсекателя 18. Отсекатель, поворачиваясь, одним из своих ножей отрезает заготовку нужной длины, которая опускается между воздуховодами 16 на подставку 24. Длительность работы якоря электромагнита 21 задается профилем раздвижного кулачка 30, который имеет возможность регулировки. После снятия команды с концевого выключателя 34 якорь электромагнита 21 и диафрагма 17 возврашаются в исходное положение. Отсекатель 18 в это время остается неподвижным. Этот цикл повторяется при каждом обороте кулачка 30. Отрезанная отформованная заготовка лолштся на нодставку 24, которая находится на транспорте 25. После каждого цикла отрезки и укладки детали на подставку транспортер 25 перемещается на один шаг (размер заготовки по ширине). Когда очередная подставка заполнится, траиспортер 25 получает ускорепное движение для отвода заполненной подставки и подвода очередной свободной подставки в зону укладки. Шаговое и ускореиное движение транспортера осуществляется от приводного механизма 26 следующим образом. Шаговое движение происходит при рядовой укладке деталей. Когда диафрагма 17 закрыта, ролик 37 качалки 55 находится во виадпне раздвижного кулачка 31. Движение от электродвигателя 27 через редуктор 28, блок шестерен 36 и блок шестерен 42 планетарного редуктора 29 передается на транспортер 25. В этот момент корпус 59 плапетариого редуктора зажат скобами 40 и пе имеет возможности проворачиваться, а выходной вал редуктора имеет скорость вращения, в несколько раз меньшую скорости вращения входного вала. Происходит медлепное перемещение транспортера 25 до тех пор, пока выстун кулачка 31 не дойдет до ролика 57 качалки. При этом качалка 55, поворачиваясь вокруг оси, разжимает посредством клина 55 скобы 40. В этот момент из-за сопротивления движепию трапспортера 25 выходпой вал планетарного редуктора 29 останавливается, а корпус 39 редуктора обкатывается в обратном направлении вокруг выходного вала. В это вретера 25. Профиль кулачка 31 выполнен регулируемым с целью изменять шаг перемещения транспортера в зависимости от толщины изготавливаемых деталей.

Ускоренное движеиие транспортера осуществляется следующим образом. После заиолнения подставки заготовками кулачок и концевой выключатель, находящиеся па транспортере 25 (па чертеже не показапы), подают команду па электромагнит 35, якорь которого, втягиваясь, поворачивает щариирно связанную с ним качалку 33, клин 38 которой разжимает скобы 40. Одиовременио с электромагиптом .35 включается электромагнитная муфта 4.

Выходной и входной валы редуктора 29 жестко соединяются, и движеиие без редукции передается транспортеру. Когда заполненная подставка выходит из зоны укладки, а очередная подставка входит в зону укладки, команда с электромагнита и муфты 41 снимается, и далее снова следует щаговое перемещение транспортера, как былл описано выше.

Кулачки 30 и 31 жестко установлены на одном валу, иоэтому съем, мерная резка и укладка, деталей на подставки синхронизированы с перемещением транспортера.

Предмет изобретения

Установка для изготовления керамических заготовок радиодеталей, содержащая устройства нротяжки, транспортирования, резки и укладки заготовок, отличающаяся тем, что, с целью повышения качества изделий нутем транспортироваиия заготовок па воздушной подуп1ке и одновременной их подсушки, устройство транспортирования заготовок до устройства резки и укладки выполнено в виде лотков с нагревателями и направленными в сторону транспортироваипя щелями для подвода подогретого сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОТЯЖКИ, УКЛАДКИ И СУШКИ КЕРАМИЧЕСКИХ ЗАГОТОВОК РАДИОДЕТАЛЕЙ | 1970 |

|

SU266638A1 |

| Устройство для протяжки, отрезки, укладки и сушки заготовок ферритовых изделий | 1979 |

|

SU880750A1 |

| Устройство для автоматического переноса на транспортер керамических трубчатых заготовок конденсаторов | 1960 |

|

SU140911A1 |

| Устройство для нанесения покрытия на заготовки плоских конденсаторов | 1972 |

|

SU475675A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОТЯГИВАНИЯ ПАРАЛЛЕЛЬНЫХ НАРУЖНЫХ ПОВЕРХНОСТЕЙВС':СС.ОЗНАЯ I | 1973 |

|

SU366939A1 |

| Установка индукционного нагрева перемещаемых деталей | 1991 |

|

SU1786688A1 |

| Устройство для укладки и резки керамического бруса | 1980 |

|

SU944936A1 |

| Устройство управления изготовлением керамических заготовок | 1983 |

|

SU1080981A1 |

| УСТАНОВКА ДЛЯ ПРОТЯЖКИ, СЪЕМА И СУШКИ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ | 1961 |

|

SU154180A1 |

| Устройство для укладки деталей в кассету | 1983 |

|

SU1119931A1 |

Авторы

Даты

1970-01-01—Публикация