Известны устройства автонодналадкн металлорежущего станка с чувствительным элементом в качестве уиора для ограничения перемещения рабочего органа станка. Положение упора регулируется механизмом автоподналадки по сигналу измерительного устройства.

Предложенное устройство отличается от известных тем, что в нем механизм автоподналадки выполнен в виде кинематически связанных с винтом подачи рабочего органа дисков с прорезью, количество которых равно количеству контролируемых размеров и взаимодействующих посредством ирорези с чувствительным элементом, например бесконтактным конечным выключателем, имеющим возможность смещения относительно диска при помощи привода, электрически связанного с измерительным устройством.

Такое выполнение устройства иозволяет повысить точность подналадки.

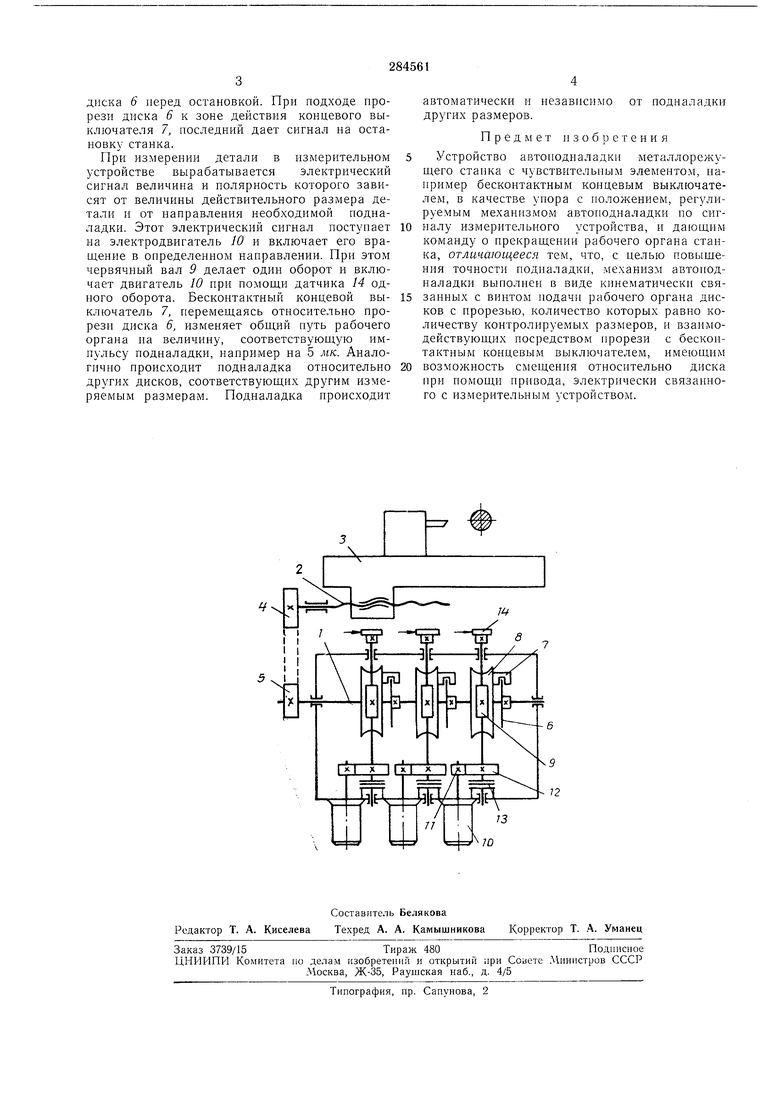

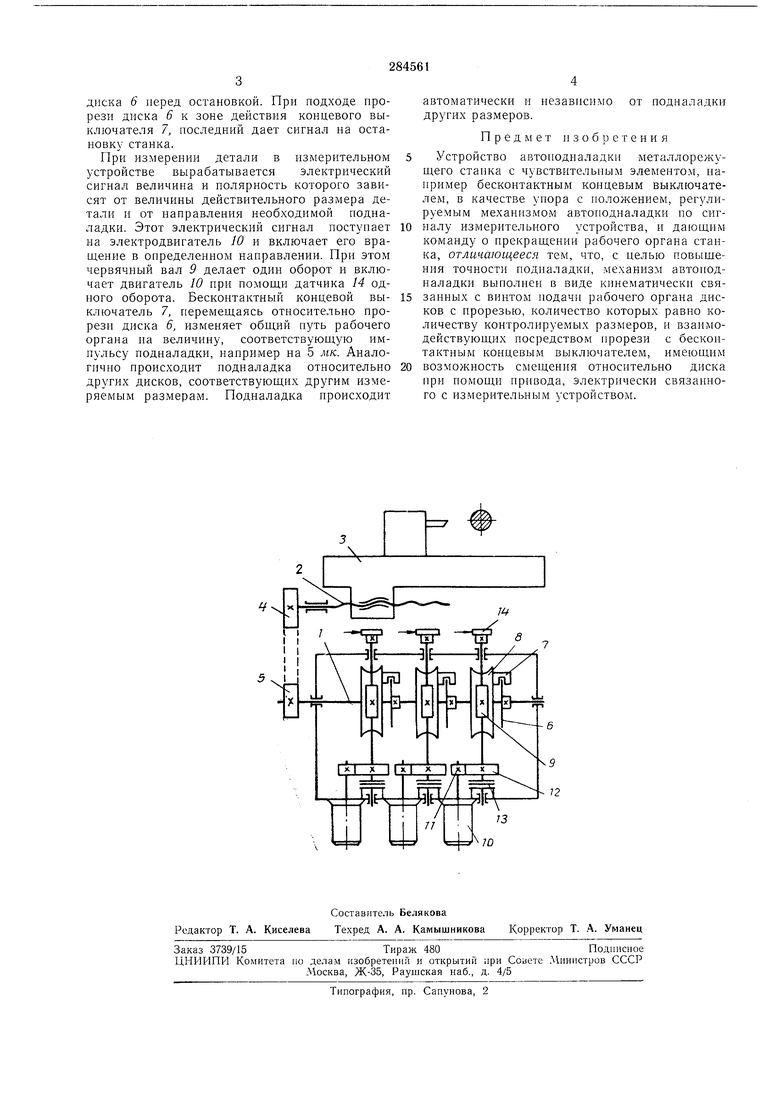

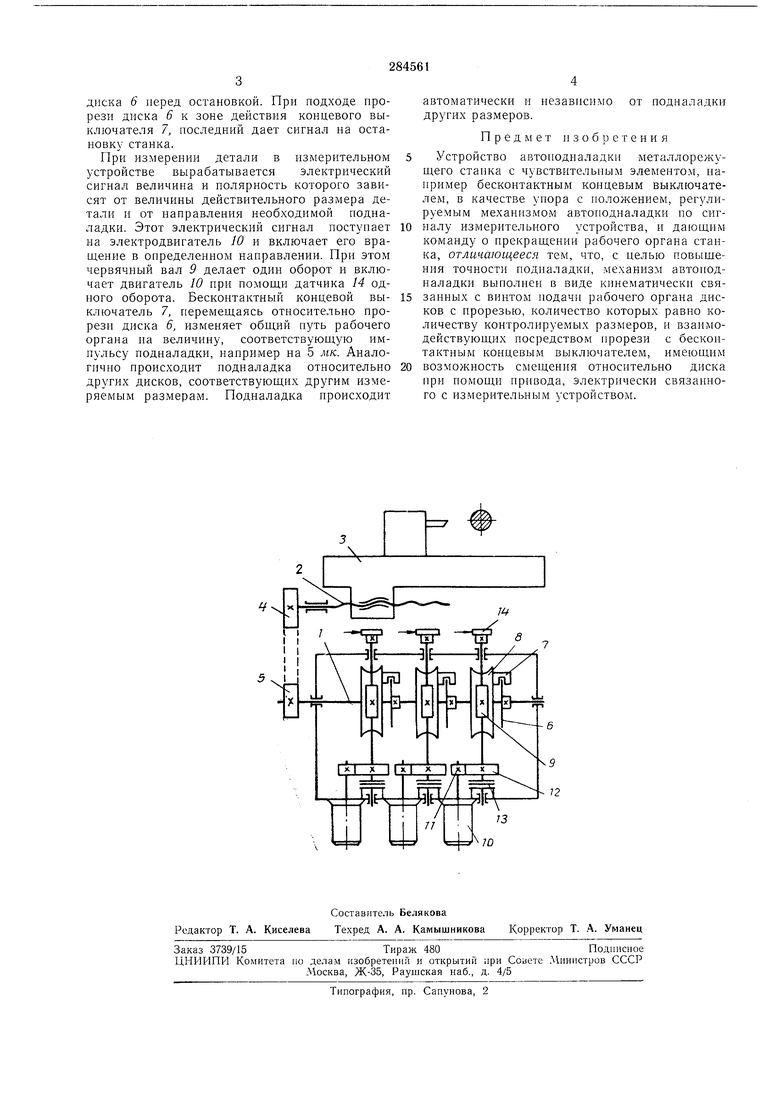

Па чертеже показана кинематическая схема устройства.

Устройство содержит вал 1, кинематически связанный с винтом 2 неремещения рабочего органа 3 через нару шестерен 4 и 5. Па валу / жестко закреплены диски 6 с прорезью, находящиеся в поле действия бесконтактного конневого выключателя 7, закрепленного на червячном колесе 8, свободно сидящем на

валу / и приводящимся во вращение червячным валом 9 от электродвигателя 10 через шестерни 11 и 12. Червячный вал имеет тормозную электромагнитную |Муфту 13 и датчик 14 одного оборота. Количество дисков 6 соответствует количеству контролируемых размеров.

При настройке станка рабочий орган выводится в определенную нознцпю, соответствующую обработке данной поверхностн. При этом диск 6, контролирующий данную поверхность, останавливается в произвольном ноложении. Включая электродвигатель 10 и выключая тормозную электромагнитную муфту

13, перемещают через шестерни // и 12 и червячную пару 9 и 8 бесконтактный концевой выключатель 7 до тех пор, пока он не войдет во взаимодействие с прорезью на диске 6 и не даст сигнал на остановку электродвигателя

10 и включение тормозной электромагнитной муфты 13. Таким образом, положение рабочего органа при обработке данной поверхностн запоминается положением бесконтактного конечного выключателя 7. В процессе обработки

при подходе к заданной позиции бесконтактный конечный выключатель включается в схему управлення при помощи путевого концевого выключателя (на чертеже не показан), расположенного на станке и дающего снгнал

диска 6 перед остановкой. При подходе прорези диска 6 к зоне действия концевого выключателя 7, последний дает сигнал на остановку станка.

При измерении детали в измерительном устройстве вырабатывается электрический сигнал величина и нолярность которого зависят от величины действительного размера детали и от нанравления необходимой подналадки. Этот электрический сигнал поступает па электродвигатель 10 и включает его вращение в определепном направлении. При этом червячпый вал 9 делает один оборот и включает двигатель 10 при помощи датчика 14 одпого оборота. Бесконтактный концевой выключатель 7, перемещаясь относительно прорезп диска 6, изменяет общий путь рабочего органа на величину, соответствующую импульсу подналадки, например на 5 мк. Аналогично происходит подналадка относительно других дисков, соответствующих другим измеряемым размерам. Подналадка происходит

автоматически и независимо от подиаладкп других размеров.

Предмет изобретения

Устройство автоподналадки металлорежущего станка с чувствительпым элементом, папример бесконтактным концевым выключателем, в качестве упора с положением, регулируемым механизмом автоподналадки по сигпалу измерительного устройства, и дающим команду о прекращении рабочего органа станка, отличающееся тем, что, с пелью повыщения точности подналадки, механизм автонодналадки выполнен в виде к)П1ематически связапных с винтом подачи рабочего органа дисков с прорезью, количество которых равно количеству контролируемых размеров, и взаимодействующих посредством прорези с бесконтактным концевым выключателем, имеющим

возможиость смещения относительно диска при помощи иривода, электрически связанного с измерительным устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования натяжения основы и ткани на ткацком станке | 1982 |

|

SU1038392A1 |

| НАМОТОЧНЫЙ СТАНОК ДЛЯ РУЛОННЫХ МАТЕРИАЛОВ | 1972 |

|

SU341899A1 |

| Устройство для центрирования изделия при зажиме | 1981 |

|

SU1000158A1 |

| ПОЗИЦИОННАЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ | 1973 |

|

SU376756A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ СЧЕТА 'КОЛИЧЕСТВА ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1970 |

|

SU258630A1 |

| Устройство обратного и прямого хода системы основа-ткань для ткацких станков | 1979 |

|

SU985183A1 |

| Станок для перфорации труб по вин-ТОВОй лиНии | 1977 |

|

SU841794A1 |

| Устройство для навивки пружин | 1982 |

|

SU1087237A1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Установка для резки фарфоровой массы | 1990 |

|

SU1787787A1 |

Авторы

Даты

1970-01-01—Публикация