(54) СТАНОК ДЛЯ ПЕРФОРАЦИИ ТРУБ ПО ВИНТОВОЙ

ЛИНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЯХ | 1970 |

|

SU283782A1 |

| Станок для перфорации труб по винтовой линии | 1957 |

|

SU112467A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Вертикально-сверлильный станок для перфорации труб по винтовой линии | 1977 |

|

SU716718A1 |

| Полуавтоматический сверлильный станок для сверления рядов линейно расположенных отверстий с различным шагом | 1961 |

|

SU145428A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Многошпиндельная поворотная головка | 1981 |

|

SU1038104A1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1990 |

|

SU1773676A1 |

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Токарно-револьверный автомат | 1979 |

|

SU887061A1 |

1

Изобретение относится к области станкостроения.

Известны станки для перфорации труб по винтовой линии, содержащие взаимосвязанные системы передач шпиндельного узла, поворотно-тормозного механизма и механизма делительного устройства через командоаппарат, синхронизирующий работу всех механизмов 1.

Недостатком этих станков являются малая точность расположения отверстий перфорации и невозможность совмещения сверления отверстий с навивкой многозаходных проволочных спиралей.

С целью устранения указанных недостатков описываемый станок снабжен механизмом натяжения проволоки, связанные с обрабатываемой трубой через механизм делительного устройства, а последний выполнен в виде зубчатого диска с нечетным числом впадин, закрепленного на оси перфорируемой трубы, электромагнита , связанного через командоаппарат с приводом поворотно-тормозного механизма, и подпружиненного фиксатора, контактирующего одним концом со впадиной диска, а вторым - с электромагнитом.

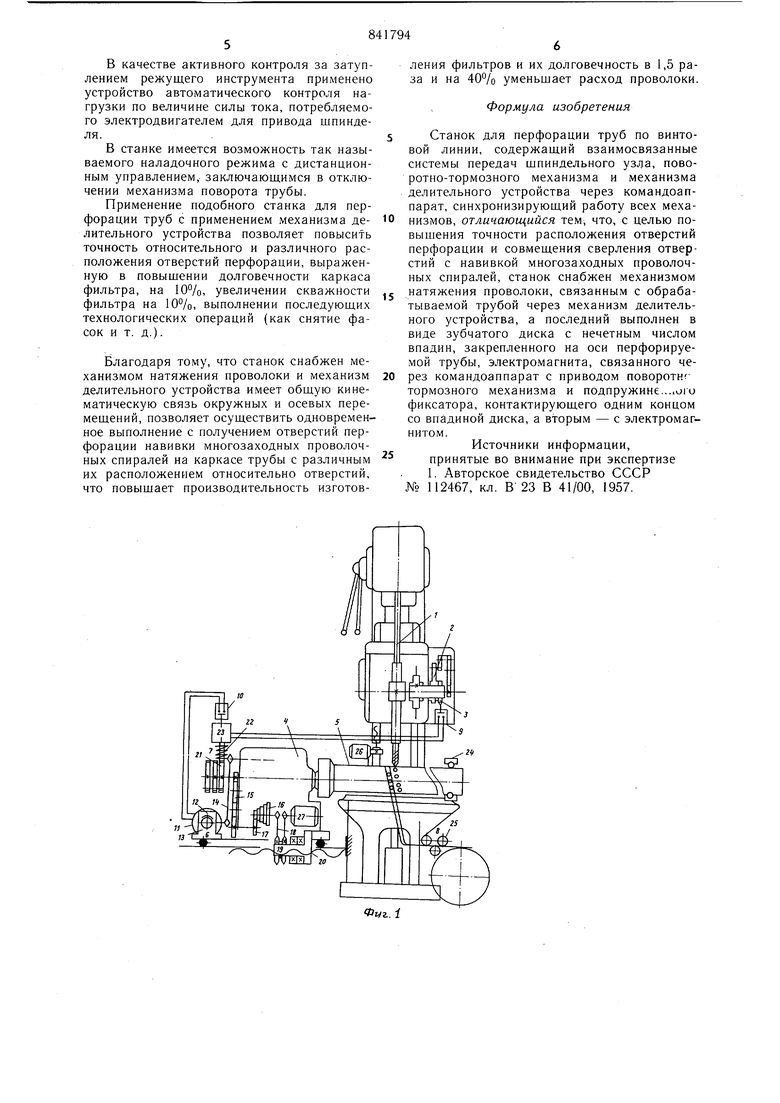

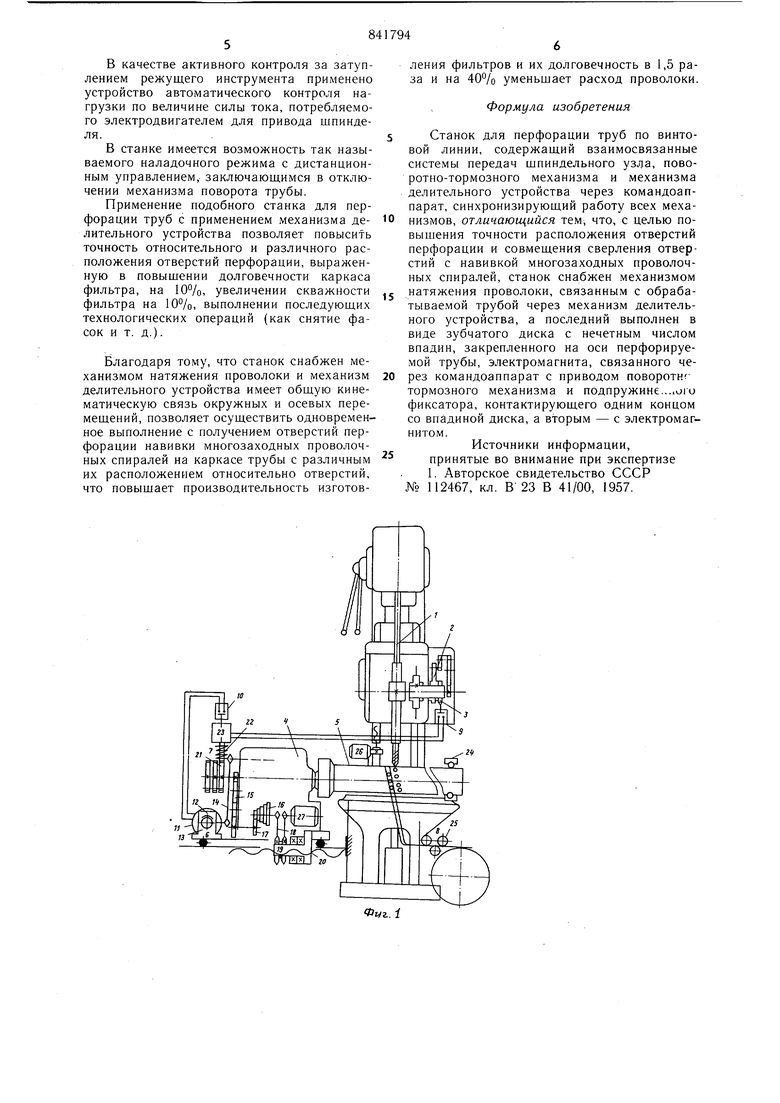

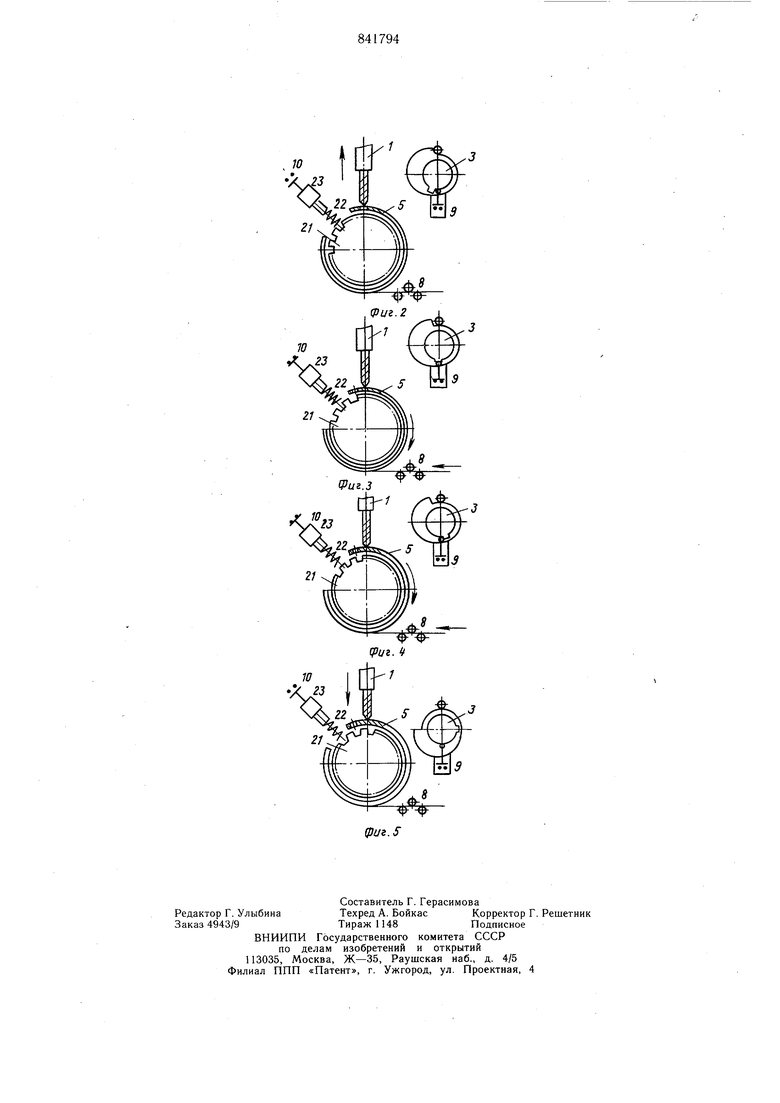

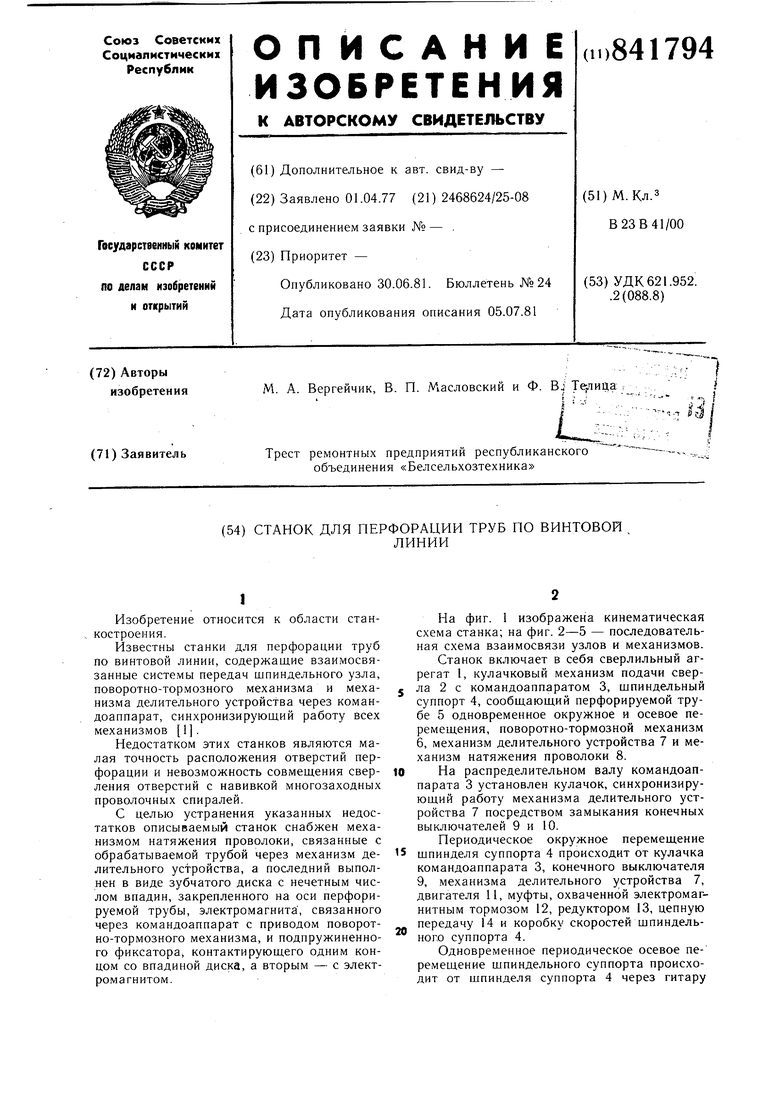

На фиг. I изображена кинематическая схема станка; на фиг. 2-5 - последовательная схема взаимосвязи узлов и механизмов.

Станок включает в себя сверлильный агрегат 1, кулачковый механизм подачи сверла 2 с командоаппаратом 3, шпиндельный суппорт 4, сообщающий перфорируемой трубе 5 одновременное окружное и осевое перемещения, поворотно-тормозной механизм 6, механизм делительного устройства 7 и механизм натяжения проволоки 8.

На распределительном валу командоаппарата 3 установлен кулачок, синхронизирующий работу механизма делительного устройства 7 посредством замыкания конечных выключателей 9 и 10.

Периодическое окружное перемещение щпинделя суппорта 4 происходит от кулачка командоаппарата 3, конечного выключателя 9, механизма делительного устройства 7, двигателя 11, муфты, охваченной электромагнитным тормозом 12, редуктором 13, цепную передачу 14 и коробку скоростей шпиндельного суппорта 4.

Одновременное периодическое осевое перемещение шпиндельного суппорта происходит от шпинделя суппорта 4 через гитару зубчатых колес 15, набора колес 16, накидную шестерню 17, цепную передачу 18, гайку 19 и неподвижный винт 20. Автоматическую компенсацию накапливаемых погрешностей расположения отверстий по окружному перемешеню осуществляют механизм делительного устройства 7, выполненный в виде зубчатого диска 21 с нечетным числом впадин, закрепленного на оси перфорируемой трубы 5, удерживаемый в фиксированном положении подпружиненным фиксатором 22, -входящим одним концом через впадин,у в. кинематическое сопряжение с диском 21, а вторым, соединенным неподвижно с электромагнитом 23, управляемым от командоаппарата 3, и концевым выключателем 10, связанным с приводом поворотно-тормозного механизма 6, по осевому перемещеню за счет общности кинематической связи окружных и осевых перемещений. Одновременное получение отверстий перфорации с навивкой многозаходных проволочных спиралей и различным их расположением относительно отверстий достигается применением механизма натяжения 8, выполненного в виде люнета с шаровыми опорами 24 и многоручьевых роликов 25, переустанавливаемых на шаг винтовой линии. Навивка осуществляется в момент одновременного окружного и осевого перемешений перфорируемой трубы. Станок работает следующим образом. Нажатие.м кнопки «Пуск . включается станок. Механизм подачи сверла 2 сверлильного агрегата 1 начинает работать в автоматическом режиме: сверлит отверстие и вращает распределительный вал с кулачком командоаппарата 3. После завершения сверления отверстия и вывода сверла из отверстия трубы (фиг. 2) кулачок командоаппарата 3 воздействует на конечный выключатель 9, включающий электромагнит 23, который выводит из зацепления подпружиненный фиксатор 22 из зубчатого диска 21 и замыкает конечный выключатель 10, включающий электродвигатель 11 и растормаживающий тормоз 12. Электродвигатель 12 через муфту вращает червячный редуктор 13, который через цепную передачу 14 и коробку скоростей шпиндельного суппорта 4 поворачивает совместно трубу 5 и зубчатый диск 21, копир (фиг. 3). Величину окружного перемешения зубчатого диска устанавливают грубо из расчета 3/4 окружного шага, регулировкой положения концевого выключателя 9 относительно профиля кулачка командоаппарата 3 так, чтобы подпружиненный фиксатор проносился через одну впадину зубчатого диска 21. При дальнейшем повороте кулачка конечный выключатель 9 отключается, обесточивает электромагнит 23 и фиксатор 22 под действием пружины опускается на круговую поверхность зубчатого диска 21 (фиг. 4), скользит по его поворачивающейся поверхности до впадины так, как двигатель 11 поворотно-тормозного механизма 6 остается включенным, и осуществляет постоянно уточненный доворот зубчатого диска 21 до впадины (фиг. 5), обеспечивая teM самьш поворот зубчатого диска 21 копира через впадину перфорируемой трубы 5 на величину окружного шага перемещения. При опускании фиксатора 22 во впадину зубчатого диска 21, под действием пружины, концевой выключатель 10 обесточивает двигатель 11 и электромагнитный тормоз 12 поворотно-тормозного механизма 6. Концевой выключатель 10 имеет возможность регулировки с целью уменьщения скорости поворота зубчатого диска 21. Перфорируемая труба 5 фиксируется через впадину по зубчатому диску 21 на основании быстродейственного заклинивания подпружиненного фиксатора 22 во впадине диска 21. Одновременно при каждом периодическом повороте трубы 5 происходит и ее осевое перемещение за счет вращения гайки 19 по неподвижному винту 20 и регулируемое по величине осевого перемещения .накидной шестерни 17 (фиг. 1). Так, при двух оборотах перфорируемой трубы 5, а соответственно и зубчатого диска 21 копира, подпружиненный фиксатор 22 входит в каждую впадину через одну, перемещая трубу 5 на 2 осевых шага, смещая одну спираль относительно другой на половину окружного щага, тем самым вьшолняя условие расположения отверстий по винтовой линии в шахматном порядке. Поскольку проволока закрепляется на трубе, то в момент окружного и осевого перемещений происходит навивка многозаходных проволочных спиралей на ее поверхность с различным их расположением относительно отверстии посредством механизма натяжения проловки 8, люнета с щаровыми опорами 24, многоручьевых роликов 25, переустанавливаемых на столе, сверлильного агрегата 1 на щаг винтовой линии и механизма делительного устройства в виде зубчатого диска 21, закрепленного на оси перфорируемой трубы 5. Удерживая ее в неподвижном положении, противодействуя механизму натяжения, сохраняют навивку подпружиненным фиксатором 22. При последующем обороте распределительного вала кулачкового механизма подачи 2 и командоаппарата 3 все узлы станка последовательно повторяют цикл их, работы (фиг. 2). Подъем коробки передач сверлильного аппарата 1 осуществляет двигатель 26, а ускорение перемещения шпиндельного суппорта-двигатель 27. Переналадка на любое другое количество отверстий на 1 оборот, т. е. окружной шаг, осуществляется набором зубчатых дисков, переустанавливаемых рукояткой, на щаг винтовой линии накидной рукояткой (фиг. 1). В качестве активного контроля за затуплением режущего инструмента применено устройство автоматического контроля нагрузки по величине силы тока, потребляемого электродвигателем для привода шпинделя. В станке имеется возможность так называемого наладочного режима с дистанционным управлением, заключающимся в отключении механизма поворота трубы. Применение подобного станка для пер11рИМепсНИС иидиипи и /л.1л ii4.p форации труб С применением механизма делительного устройства позволяет пoвыcиtь точность относительного и различного расположения отверстий перфорации, выраженную в повышении долговечности каркаса фильтра на 10%, увеличении скважности фильтра на 10%, выполнении последующих - технологических операций (как снятие фасок и т. д.). Благодаря тому, что станок снабжен механизмом натяжения проволоки и механизм делительного устройства имеет общую кинематическую связь окружных и осевых перемещений, позволяет осуществить одновременное выполнение с получением отверстий перфорации навивки многозаходных проволочных спиралей на каркасе трубы с различньш их расположением относительно отверстий, что повыщает производительность изготов

.. i ления фильтров и их долговечность в 1,5 раза и на 40% уменьшает расход проволоки. Формула изобретения Станок для перфорации труб по винтовой линии, содержащий взаимосвязанные системы передач шпиндельного узла, поворотно-тормозного механизма и механизма делительного устройства через командоаппарат, синхронизирующий работу всех мехамир. . , .1rj низмов, отличающийся тем, что, с целью повышения точности расположения отверстии перфорации и совмещения сверления отверстий с навивкой многозаходных проволочных спиралей, станок снабжен механизмом натяжения проволоки, связанным с обрабатываемой трубой через механизм делительного устройства, а последний выполнен в виде зубчатого диска с нечетным числом впадин, закрепленного на оси перфорируемой трубы, электромагнита, связанного через командоаппарат с приводом поворотнг тормозного механизма и подпружине....о1о фиксатора, контактирующего одним концом со впадиной диска, а вторым - с электромагнитом. Источники информации, принятые во внимание при экспертизе 1 Авторское свидетельство СССР № 112467, кл. В23 В 41/00, 1957.

Авторы

Даты

1981-06-30—Публикация

1977-04-01—Подача