Изобретение касается способа получения гидрированных карбоцепных полимеров.

В большинстве случаев гидрированные углеводородные полимеры получают путем гидрогенизации ненасыщенны.х связей .молекул углеводородных полимеров ири ироведении следующи.к стадий.

Мономеры, которые представляют собой диолефины, полимеризуют с использованием катализатора, обладаюи1.его способностью инициировать реакции полимеризации (так называемый катализатор полимеризации) с образованием полимеров; г-сатализатор удаляют или дезактивируют иутем введения в полимеризационную систе.му ингибитора полимеризации, например воды или спирта. Полученный таким образом полимер удаляют, очищают и вновь растворяют в растворителе (в случае необходимост), подходящем для проведения реакции гидрогенизации, после чего в полученный полимерный раствор добавляют катализатор гидрогенизации, а затем раствор приводят в контакт с подородо.м, осуществляя гидрогенизацию.

В качестве катализатора гидрогенизации полимеров применяют металлический катализатор, например скелетный никелевый катализатор гидрирования и никелевый кизельгур. В тех случаях, когда используют такие гетерогенные катализаторы, для обеспечения высокоэффектпвного процесса пгдрогеипзацпц вследствие высокой вязкости полимерного раствора необходимо при.мепять относительно большие количества катализатора, поддерживать высокую темиературу реакции и высокое давление иодаваемого водорода. В том случае, когда процесс гидрогенизации полимеров

проводят при такой BbicoKoii температуре (в пределах от 150 до ), помимо гидрогенизации полимерных молекулярных цепеГ, возможно их разрушение. Таким образом, получение гидрированных полимеров, которые быть использованы для изгоговления резиновых изделий, по известгюму способу сопряжено со зипчптельными трудностями. Указанп .le гетероген11ые ката.шзаторы гидрои NioryT отравляться примесями и.

генизац

следовательно, оказываться непригодными для luauuii ио.мпмерон, причем п очпсчка затруднена. Удалять такие гетерогениые катализаторы из массы гидрироваппых иоли.ме|)ов также трудио.

Цел1 пзобретеппя - устранить указанные недостатки. Это достигается тем, что в качестве раствора полимера применяют продукт иолилгеризации сопряженного 1,3-днолефина или соиоли.меризации соиряжеиного 1,3-диолефина с виниларолгатическим углеводородо.м в среде инертного растворнтеля с нспользованием в качестве катализатора поли.меризации

11

твора с водородом с последующим проведенпем реакции гидрогенизации путем пстряхн15

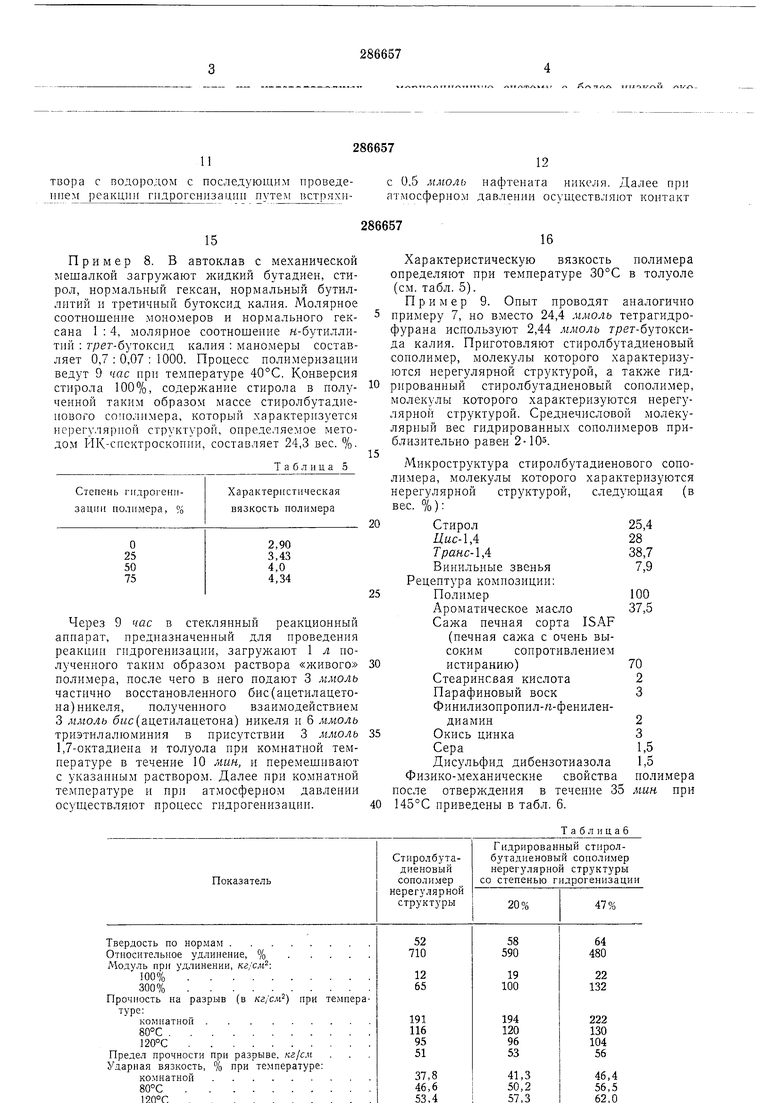

Пример 8. В автоклав с механической мешалкой загружают жидкий бутадиен, стирол, нормальный гексан, нормальный бутиллитий и третичный бутоксид калия. Молярное соотношение мономеров и нормального гексана 1 :4, молярное соотношение н-бутиллитий : г/)ег-бутоксид калия : мано.меры составляет 0,7 ; 0,07 : 1000. Процесс полимеризации ведут 9 час при температуре 40°С. Конверсия стирола 100%, содержание стирола в полученной таким образом массе стиролбутадиеиового сополимера, который характеризуется нерегулярной структурой, определяемое метоО/п

до.м ПК-спектроскопни, составляет 24,3 вес.

Т а б л и ц а

Степень гидрогениХарактеристическаявязкость полимера зации полимера, %

2,90 3,43 4,0 4,34

Через 9 час в стеклянный реакционный аппарат, предназначенный для проведения реакции гидрогенизации, загружают 1 л полученного таким образом раствора «живого полимера, после чего в него подают 3 млюль частично восстановленного бис(ацетилацетона)никеля, полученного взаимодействием 3 ммоль быс(ацетилацетона) никеля и 6 ммоль триэтилалюминия в присутствии 3 ммоль 1,7-октадиена и толуола при комнатной температуре в течение 10 мин, и перемешивают с указанным раствором. Далее при комнатной температуре и при атмосферном давлении осуществляют процесс гидрогенизации.

286657

12

е 0,5 ммоль нафтената никеля. Далее при атмосферном давлении осуществляют контакт

286657

16

Характеристическую

полимера

вязкость 30°С в толуоле определяют при температуре (см. табл. 5).

Пример 9. Опыт проводят аналогично примеру 7, но вместо 24,4 ммоль тетрагидрофурана используют 2,44 ммоль грег-бутоксида калия. Приготовляют стиролбутадиеновый сополимер, молекулы которого .характеризуются нерегулярной структурой, а также гидрированный стиролбутадиеновый сополимер, молекулы которого характеризуются нерегулярной структурой. Среднечисловой молекулярный вес гидрированных сополимеров приблизительно равен 2-105.

Микроструктура стиролбутадиенового сополимера, молекулы которого характеризуются нерегулярной структурой, следующая (в вес. %):

25,4

Стирол

Дис-1,4 28 38,7

Гране-1,4

Винильные звенья 7,9 Рецептура композиции:

Полимер

100

Ароматическое масло 37,5

Сажа печная сорта ISAF (печная сажа с очень высоким сопротивлением истиранию)

70 2 3

Стеариновая кислота

Парафиновый воск

Финилизопропил-д-фенилен2 3 диамин

Окись цинка

1,5 1,5

Сера

Дисульфид дибензотиазола Физико-механические свойства

полимера после отверждения в течение 35 мин при 145°С приведены в табл. 6.

Т а б л и ц а 6

17 Предмет изобретения

1. Способ получения гидрированных карбоцепных полимеров обработкой углеводородных растворов ненасыщенных полимеров водородом в присутствии катализатора гидрир: вания, отличающийся тем, что, с цельк vrp щения технологии процесса гидрирования и увеличения молекулярного веса конечных продуктов, в качестве раствора полимера применяют продукт, полученный в процессе полимеризации сопряженных диенов или их сополимеризации с винилароматическими мономерами в среде инертного углеводородного растворителя с применением в качестве ката18

лизатора полимеризации щелочных металлов или их углеводородных производных после удаления из этого продукта непрореагировавщих мономеров, а в качестве катализатора

гидрирования - растворимые в реакционной массе органические соединения никеля или кобальта.

2. Способ по п. 1, отличающийся тем, что органические соединения никеля или кобальта

применяют вместе с металлорганическими соединениями общей формулы MR,,, где М - литий, магний или алюм1П1ИЙ, R-Ci-С12-углеводородный радикал, п - валентность металла М.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СЫРА | 1970 |

|

SU286658A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРИРОВАННЫХ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1971 |

|

SU293360A1 |

| Устройство для обезвоживания молочно-белкового сгустка | 1987 |

|

SU1493193A1 |

| Устройство для формования сыров | 1975 |

|

SU568422A1 |

| Устройство для обезвоживания молочно-белкового сгустка | 1980 |

|

SU931134A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЫРОВ | 2002 |

|

RU2219763C2 |

| Установка для формования и прессования сыра | 1983 |

|

SU1120943A1 |

| Устройство для обезвоживания молочно-белкового сгустка | 1986 |

|

SU1445670A1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ СЫРА | 1996 |

|

RU2108031C1 |

| Способ производства сыра "таркитау" и устройство для его осуществления | 1985 |

|

SU1284487A1 |

Составитель В. Г. Филимонов

Редактор Л. К. Ушакова

Корректор Т. А. Уманец

Date : 25/09/2001

Number of pages : 4

Previous document : SU 286657

Next document : SU 286659

о n и с А Н VI Е ИЗОБРЕТЕНИЯ

К ПАТЕНТУ

Зависимый от патента Л - Заявлено 17.1.1969 (№ 1302136/28-13) Приоритет 19.1.1968, № 136787, Франция Опубликовано 10.XI. 1970. Бюллетень ,Y9 34 Дата опубликования оиисания 27.1.1971

Иностраииая фирма

УСТАНОВКА ДЛЯ ФОРМОВАНИЯ СЫРА

Изобретение относится к производству сыра, в частности к установкам для формования сыра.

Известна установка для формования сыра, состоящая из ванны с иатрубко.м для нодвода смеси сырного зерна и сыворотки, патрубка для отвода сыворотки и устройства для уплотнения и обезвоживания сырного зерна. В такой установке иевоз.можио осуществить процесс формования сыра ненрерывно, а так/кс не нсключено понадание воздуха в сыр при формовании.

Предлагаемая установка отличается тем,что для осуществления неирерывного процесса формоваппя п исключения попадания воздуха в сыр нрн формовании устройство для уплотнения и обезвоживания сырного зерна включает вращающийся барабан, установленный в ванне на ненодвнжио.м горизонтальном валу с эксцентриком, и текстильную бесконечную ленту, смонтированную на роликах и охватывающую нижнюю часть барабана, ири этом барабан состоит из торцовых дисков с радиальными пазами и зубчатым венцом и размещениого между дисками перфорировапиого цилиндра с ирорезями, в которых устаиовлены радиальные лонатки, пере.мещаемые эксцентриком в пазах дисков и упирающиеся концами в текстильную ленту.

286658

Кл. 45g, 25/12

МП К А 01 j 25/12

УДК 637.332.8(088.8)

Иностранец Пьер Стенн

(Франция) «Паракюрд (Швейцария)

Для механизации нроцесса выгрузки отформованного сыра раднальные лонагки барабана снабжены поперечными планками, Э1Ссцептрик - профилпровампым выступом, а текстильная лента нмеет горизонтальный участок. Для постоянного патяжеппя ленты последняя спабжепа натяжным роликом с рычагом и грузом, устаиовленными в зоне выхода сыра, а для врап1еиия барабана пад sannoii }стапивлеп электродвш атель с шестерне. взаимодеГ ствующей с венцом диска барабана.

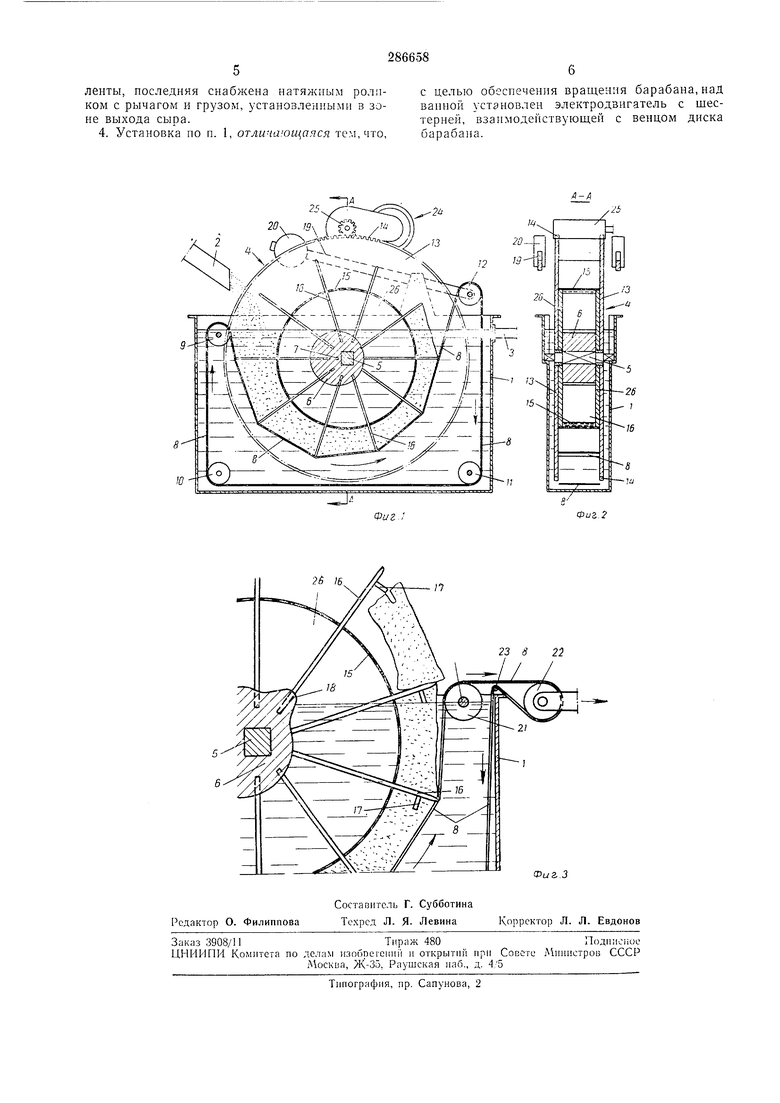

На фиг. 1 113ображе а предлагаемая устаповка, вертпкальп п разрез; на фиг. 2 - разрез по А-А на фпг. 1; на фиг. 3 - варпаит устаиовкп, позволяюп, осуществигь более удобное пзвлечеппе предварительпо спрессованных сыриых масс.

Устаповка содержит сырную ванну / с патрубком 2 для подвода сырного зерна и CI IBOротки, патрубком 3 для отвода сывороткп; устройство для уплотпеиия п обезвоживания сырпого зерна, включающее вращающийся барабан 4, устаиовлеииый в ванне / на неподвижном горизонтальном валу 5 с эксцентриком 6, ось 7 которого параллельна валу 5 и смещена относительно оси вала в горизонтальном направлении в сторопу патрубка 2 на 4,5 см, а диаметр эксцентрика равен 30 см, при этом ось вала 5 расположена на 13 см ниже уровня сыворотки в ванне /; текстильную бескоиенную ленту 8, смонтированную на роликах 9, 10, 11 и 12 и охватывающую ннжнюю часть барабана 4.

Барабан 4 состоит из торцовых днсков 13 диаметром 106 см с радиальными пазами и зубчатым венцом 14. Между днскамн, отделенными однн от другого на 18 см, размещен iiepфорнрованный цилиндр 15 с ирорезями, в которых установлены радиальные лонатки 16, неремещаемые эксцентриком 6 в назах днсков 13 и уннрающиеся концами в ленту 8. Перфорированный цнлнндр 15 выполнен из нержавеющей стали и имеет 120 отверстий иа 1 см , диаметр отверстий 0,8 мм.

Для механизации нроцесса выгрузки отформованного сыра радиальные лонатки 16 (толщиной 0,7 см и высотой 32 см) барабана 4 снабжены нонерсчными нланками 17, эксцентрик 6 имеет ирофилированный высгуп 18, а текстильная лента 5 - горизонтальный участок (см. фиг. 3). Для ностоянного натяжения ленты 8 носледняя снабжена натяжным роликом 12 с рычагом 19 и грузом 20, установленными в зоне выхода сыра. При этом немного ниже уровня выступа 18 лента 8 наматывается на ролик 21 до того момента, пока не приобретает горнзонтального направления. Затем она наматывается на натяжной ролик 22, установленный горизонтально, чтобы создавать натяжение ленты S, н попадает через ролик 23 на ролик 12. Такое расположение позволяет нолучить в зоне, где нроисходит формовка предварительно спрессованной массы, горизонтальный участок прохождения ленты 8, которая в этом случае играет роль конвейерной ленты.

Для вращения барабана 4 над ванной / установлен электродвигатель 24 с щестерней 25, взаимодействующей с венцом 14 диска барабана. Фундаментные нлаты 26 соосны дискам 13 и служат боковой опорой нерфорированному цилиндру 15.

Устройство работает следующим образом.

Поступающая смесь сырного зерна и обезвоженной сыворотки в установку по патрубку 2 располагается но отсеку, нижняя часть которого образована радиальной лопаткой 16, боковые- лентой 8 и поверхностью перфорироваиного цилиндра 15. Так как барабан 4 продолжает вращаться, то новая лопатка 16 занимает место предыдущей, закрывая таким образом отсек, который заполнен. Во время вращения барабана сырная масса остается постоянно сжатой между лентой 8 и цилиидром 15. Благодаря эксцентрику 6 лопатки 16 последовательно вдавливаются во внутрь перфорированного цилиндра 15 барабаиа 4, так что лента 8 сближается с цилиндром, сжимая сырную массу, заключенную в отсеке. Эта оиерация производится иогружением в сыворотку содержимого ванны 1 (сыворотка получается от предварительно снрессованных сырных масс).

иоложиое тому, которое было при запол.нениИ, то это соответствует максимальному сжатию, так как иогружение лопаток 16, сопровождаемое вдавливанием в цилиидр 15, оказывается максимальным. Прн последующих вращеннях барабана лента 8 отходнт от лопатки 16 и иаматывается на ролик 12. Благодаря этому открывается отсек, где происходило предварительное ирессование. Одновременно лопаткп

16, ограничивающие этот отсек, иачииают выходить из нерфорнрованного цилиндра таким образом, что предварительно спрессованная масса отходнт от своего отсека, где ее собнрают и направляют на последующие технологическне онерации.

В предлагаемом устройстве отношение сжатия является фуикцией расстояния между осью 7 эксцеитрика 6 и валом 5 цилиндра 15. Можно, регулнруя это расстояние, нолучить

различные отношения величин сжатия в зависимости от тииов сыров, которые желательио изготовить.

Когда желают обрабатывать сырное тесто, соответственно типам сыров, отличных от типа «оирессованного теста, можно использовать установку для осуществления обезвоживания и формовки сыра, но в этом случае не обязательно производить эту операцию в сыворотке, т. е. удалять сыворотку в ванне / можно

на любом уровне.

Предмет изобретения

тем, что, с целью осуществления ненрерывного процесса формования и исключеиия нопадання воздуха в сыр при формовании, устройство для уилотнення и обезвоживания сырного зерна вкл1очает вращающийся барабан установленный в ванне на неподвижном горизонтальном валу с эксцентриком, и текстильную бесконечную ленту, смонтнровапную на роликах и охватывающую нижнюю часть барабана, прн этом барабан состоит из торцовых дисков с

радиальными пазами и зубчатым венцом и размещенного между дисками перфорированиого цилиидра с нрорезями, в которых установлены радиальиые лопатки, перемещающиеся эксцентриком в пазах дисков и упирающиеся коицами в текстильную леиту.

Авторы

Даты

1970-01-01—Публикация