Известна полимеризация е-капролактама нагреванием его до 220-260°С с добавкой кислых или нейтральных ускорителей реакции, например е-аминокапроновой кислоть, фосфорной кислоты или воды (методом А). Полимеризация продолжается примерно 15-20 час.

Известна также полимеризация к-капролактама со щелочными ускорителями реакции, например натрием, гидроокисью натрия, алкоголятом натрия, амидом натрия, гидридом лития или Гриньяровскими соединениями. При этом добавка N-ацплированного амида кислоты, изоцианата, диимида угольной кислоты, N,N-дизaмeш.eннoгo цианамида или других соединений в качестве добавочного катализатора обеспечивает полимеризацию при температурах между 135 и 160°С (методом Б). В данном случае полимеризация продолжается менее 1 час.

Однако продукты, получаемые по методу Б, более тверды и хрупки. Поэтому их трудней обрабатывать, чем продукты, полученные по методу А; из-за своей хрупкости они не пригодны для многих целей. Большую твердость следует вероятно отнести также за счет того, что содержание мономеров полимеризата на 5% ниже, чем в ноли-е-каиролактаме, изготовленном кислой или нейтральной полимеризацией. При работе по методу Б с добавками известных пластификаторов, например сложного эфира алкилсульфокислоты, амидов алкилсульфокислоты, слолхных эфиров адипиновой кислоты или алкиловых феиолов, невозможно получить более мягкие продукты, ПОТОЛ1У что добавка такпх веществ тормозит полимеризацию.

Для полимеризации но методу Б в качестве пластификатора добавляются N-алкилированные лактамы в количествах от 2 до 10 вес. %, целесообразно от 2 до 7 вес. %, в количествах, рассчитанных па взятую смесь s-капролакта-ма и пластификатора. В качестве N-алкилированиых лактамов применяются: N-метил- и N-этил-е-каиролактам, алкилен-Х, N-бислактамы, иаприл ер метилеибис-М,Х-е-каиролакTtiM, а также лактамы, замещенные у Х-алкиловой группы, папример Х-(диалкиламинометпл)-н-капролактам.

Педостатком применения указанных соедипеиий является относительно низкая точка кипения Х-метил- и Х-этпл-е-капролактама, а также Х-(диалкиламинометил)-е-капролактамов, которые при применении полиамидных отходов, содержащих пластифпкаторы, при переработке на мандпнах для литья под давлением или при переработке в штрангпрессах вызывают значительные помехи. Кроме того, при нагревании полиамидов, пластифицированных Х- (диалкиламинометил) -е-аминокапролактамами, происходят нежелательные реакции. При применении алкнлен Ы,Х-бислактамов таких затруднений пет, но вследствие высокой точки кинения их очень трудно очистить, так что их производство сравнительно дорогостояще.

Было найдено, что указанные недостатки отсутствуют, если в качестве пластификатора применить Ы,-диалкилацнламиды, у которых сумма атомов С алкиловых грунн у азота и в аниловом остатке соста1зляет всего от 10 до 60, нреимуплественно от 12 до 24. Соединениями такого рода, которые обладают требуемыми свойствами, являются, например, диметиламид стеариновой кислоты, дигеитиламид стеариновой кислоты, диоктадециламид стеариновой кислоты, диметиламид лауриновой кислоты, диоктадениламид лауриновой кислоты, днгеитиламид уксусной кислоты, диундециламид уксусной кислоты или диоктадециламид уксусной кислоты.

Пластификатор применяется в количествах более 1 вес. %, преимущественно от 3 до 6 вес. %, рассчитанных на смесь е-капролактама н пластификатора. При ирименении количеств, меньщнх 1 вес. %, пластифицирующий эффект недостаточен, в то время как нрм количествах больще 10 вес. % полимеризация тормозится в возрастающей степени.

В качестве пластификатора можно также применять смеси этих соединений, которые известными методами иолучаются из технических смесей вторичных алкиламинов с 6-20 атомами С на алкиловый остаток, т. е. так называемые фракцнн жирного амида, и из смесей алкилкарбоповой кислоты с 10-20 атомами С, нанрнмер фракции жирных кислот нроизводства окисления нарафннов.

Пример 1. В закрытой внизу стеклянной трубе длиной 20 см с внутренним диаметром 3 см, которая до трех четвертей длины погружена в масляную ванну, нри исключении воздущной влаги в азотной атмосфере расплавляют 47,5 г чистого s-капролактама и нрн температуре от 80 до 90°С добавляют 0,05 г металлического натрия. Примешивают 2,5 г диметиламида стеариновой кислоты, нагревают затем до 150°С и после .этого добавляют 0,5 г N-ацетил-е-канролактама в качестве сокатализатора, хорощо иеремещивают и выдерживают нлав в течение 20 мин нри темнера туре 150 до 155°С. Через 5 мин иосле добавки сокатализатора вязкнй илав становится мутным и после дальнейших 6 мин отвердевший полимеризат начинает отделяться от стенки реакционного сосуда вследствие сжатия обт-ема. После охлаждения иолучается гомогенный слегка окрашенный быстро изготовленный полимеризат.

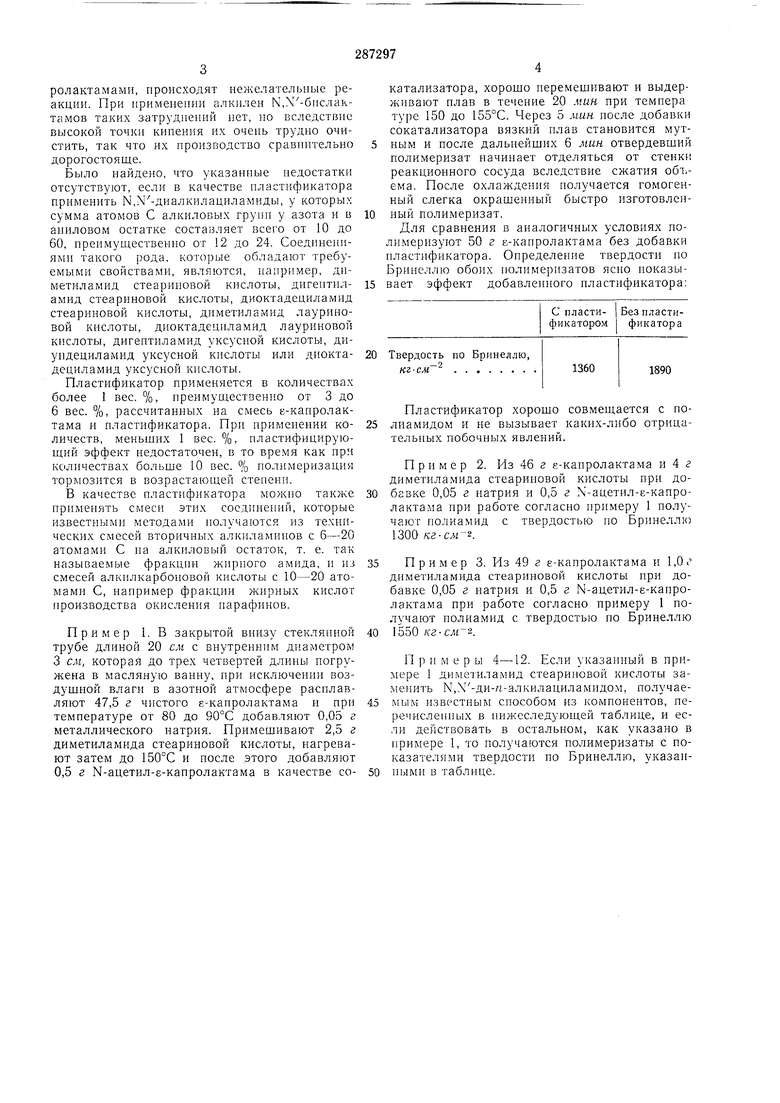

Для сравнения в аналогичных условиях нолнмеризуют 50 г е-каиролактама без добавки нластификатора. Онределение твердости но Бринеллю обоих нолимеризатов ясно иоказывает эффект добавленного иластификатора:

Пластификатор хорошо совмещается с полиамидом и не вызывает каких-либо отрицательных побочных явлений.

Пример 2. Из 46 г е-капролактама и 4 г диметиламида стеариновой кислоты нри добавке 0,05 г натрия и 0,5 г N-ацетнл-е-капролактама при работе согласно нримеру 1 нолучают полиамид с твердостью но Бринеллю 1300 кг-см-г.

П р и м е р 3. Из 49 г е-канролактама и 1,0 диметиламида стеариновой кислоты при добавке 0,05 г натрия и 0,5 г N-ацетил-е-канролактама нри работе согласно примеру 1 нолучают полиамид с твердостью но Бринеллю

1550 кг-см2.

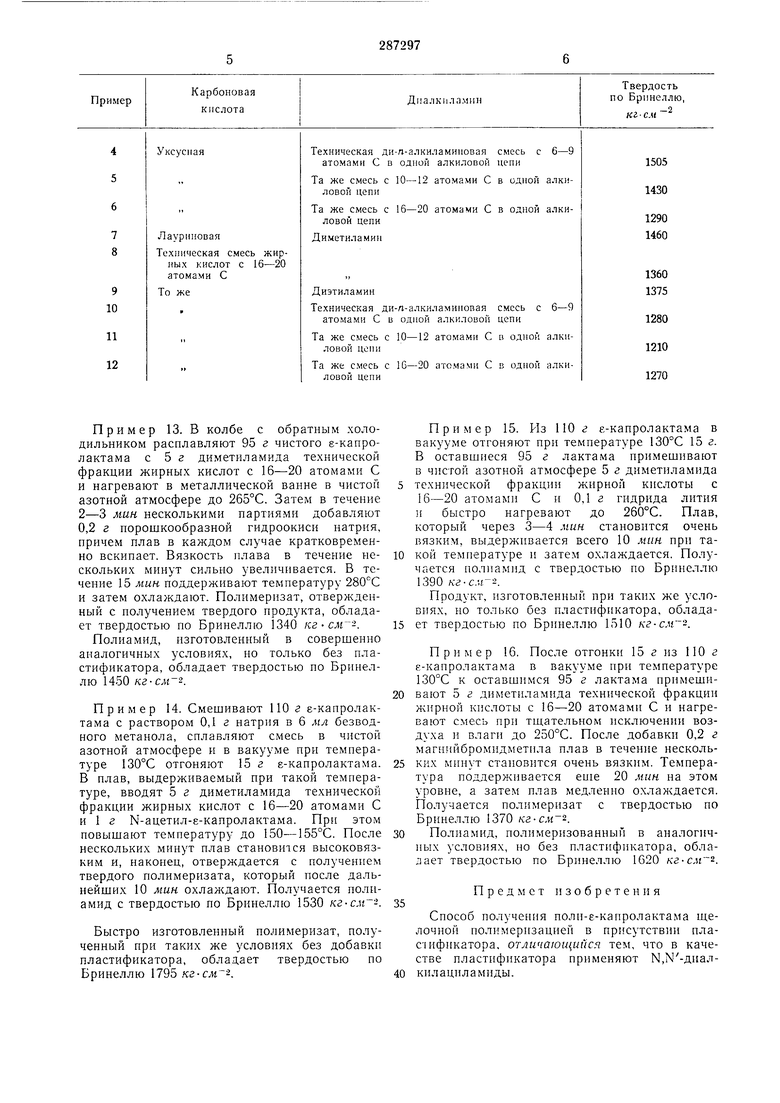

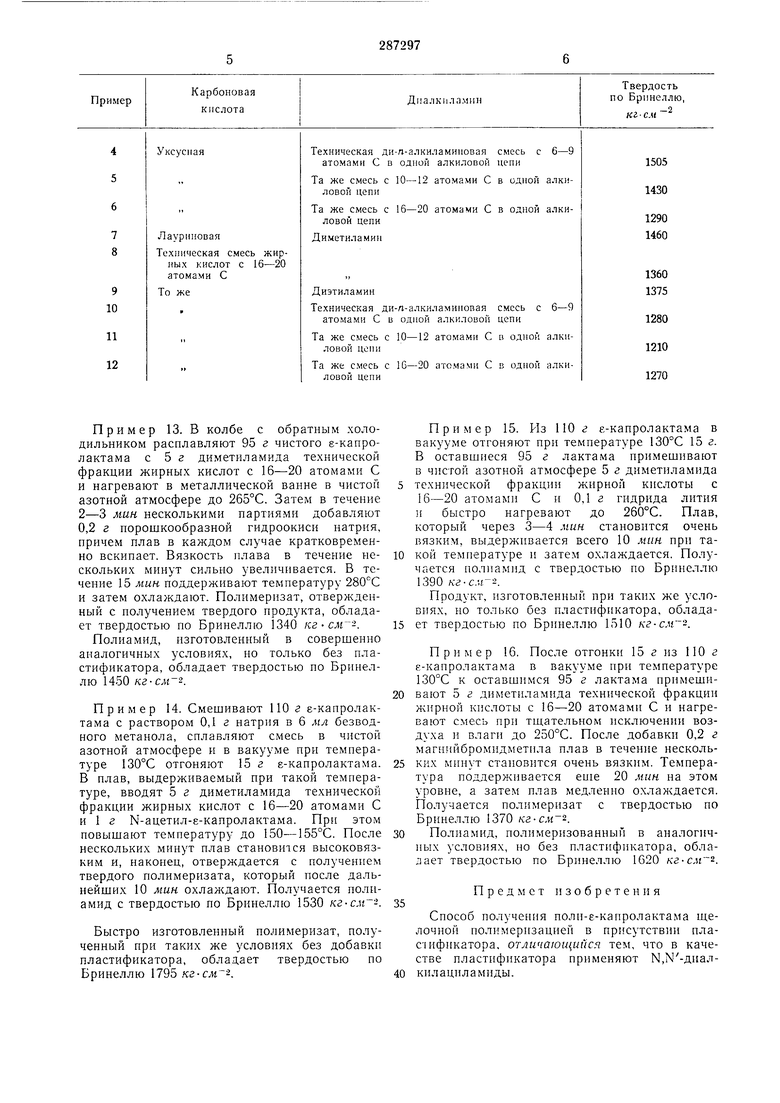

П р и м еры 4-12. Если указанный в примере 1 ди.метиламид стеариновой кислоты заменить Н,Х-ди-п-алкилациламидом, получаемым известным способом из компонентов, неречислеппых в пижеследующей таблице, н если действовать в остальном, как указано в примере 1, то получаются полимеризаты с показателями твердости по Брииеллю, указанными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поли-эпсилон-капролактама | 1960 |

|

SU139824A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ ПОЛИАлЫдОВ. , | 1965 |

|

SU168434A1 |

| Способ получения полиамидов с химически связанным красителем | 1974 |

|

SU503890A1 |

| Способ получения полиамидов с повышенной электропроводностью | 1977 |

|

SU651013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1973 |

|

SU408955A1 |

| СПОСОБ ПОЛУЧЕПИЯ ПОРОШКООБРАЗНОГО ПОЛИАМИДА | 1972 |

|

SU346878A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ ИЗ СОЕДИНЕНИЙ АМИНОКАРБОНОВОЙ КИСЛОТЫ | 1999 |

|

RU2215754C2 |

| СПОСОБ ОЧИСТКИ е-КАПРОЛАКТАМА | 1971 |

|

SU430550A1 |

| Способ получения полиамидов | 1972 |

|

SU497314A1 |

| Способ непрерывного получения полиамидных изделий | 1979 |

|

SU962283A1 |

Авторы

Даты

1970-01-01—Публикация