Изобретение относится к получению таких изделий из полиамида-6/ как круглые прутки, профильные изделия, трубы и пленки путем непрерывной быстрой полимеризации эпсилон-капролактама. Продукты обладают большим постоянством физических и химических характеристик и отличаются особо высокой вязкостью.

Получение изделий путем прерывной быстрой полимеризации лактама в пресс-формах при температурах ниже точки плавления получаемых полиамидов используется уже длительное время.

При этом к полиамиду, содержащему щелочный катализатор, например Na-капролактам, добавляется сокатализатор, например ацетиллактам или иэоцианат, и проводится подогрев до 130-180 с, через несколько минут смесь полимеризуется в твердую массу. Содержание Na в этой смеси составляет 0/1 %, добавка ацетиллактама 1%..

Проводился ряд опытов, направленных на достижение непрерывности этого процесса и одновременное соединение полимеризации с формованием.

Известны следующие принципы метода.

Полимеризация в зкструдере:

а)жидкое дозирование компонента;

б)твердое дозирование компонента; Полимеризация в реакторах без

подвижных частей:

в)подогрев смеси, предназначенной для реакции перед реактором;

10

г)подогрев смеси в реакторе; Шестеренчатый насос в качестве

реактора:

а)описание изобретения к патенту ЧССР 97332, выкладное описание изоб15ретения к неакцептованной заявке ФРГ 1495658;

описание изобретения к патенту Великобритании 923137; описание изобретения к экономичес20кому патенту ГДР 25391; выкладное описание изобретения к неакцептованной заявке ФРГ 1944417 и 1815416;

описание изобретения к патентам

25 Великобритании 904229 и 944307 и патенту Швейцарии 380952;

б)описание изобретения к патенту ГДР 81960,.

выкладное описание изобретения к

неакцептованной заявке ФРГ 1495133;.

в)описание изобретения к патенту ГДР 68075, к патенту Франции 1559287 к патенту США 3525719, выкладное описание изобретения к неакцептованной заявке ФРГ 1720629;

г)описание изобретения к экономическим патентам ГДР 50002 и 25391, к патенту ЧССР 97332, к патентам Великобритании 904229 и 923137 и патенту Швейцарии 380952;

д)описание изобретения к патенту Великобритании 919246,

Полимеризация в экструдерах при одношнековых машинах и, в частности, при двухшнековых машинах требует использования сложного, дорогого оборудования. При этом выход относительно невелик и требуется большое количество энергии, чтобы начать реакцию.

При жидком дозировании возникает дополнительная проблема создания давления экструзии, так как расплав лактама в зоне загрузки очень жидкотекучий, и в своюючередь, требует уплотнения подшипников шнека.

При твердом дозировании возникает потребность в дополнительных операциях, связанных с производством, хранением и транспортированием реагирующей твердой смеси, что менее выгодно. Полимеризация в шестеренчатых насосах позволяет обойти многие из названных трудностей. Шестеренчатые насосы имеют, однако, относительно незначительную пропускную способность в час и требуют применения самых активных из известных сокатализаторов, таких, например, как изоци;анаты, небезопасных с физиологической точки зрения. Если начало реакции замедляется, нагнетание сразу же прекращается, так как расплав лактама.для шестеренчатых насосов слишком низковязок.

Простыми и недорогими являются трубчатые реакторы, оборудованные при необходимости смесительными элементами. Однако здесь, как и во всех остальных упомянутых реакторах, подводящие трубопроводы с полимеризационной смесью через более или менее короткое время могут забиться осадками полимеризата. Раздельный подогрев компонентов здесь также не помогает, так как трубопроводы с Na-лактамсодержащим лактамом, наппример, при более высоких температурах со временем также забиваются вследствие полимеризации. Для того, чтобы полиамидные полупродукты могли обладать достаточной механической прочностью, нужно довести относительную вязкость растворения |р|. до 3,5.

Чтобы достичь зтого, предполагаются такие многофункциональные сокатализаторы, как диациллактамы или полиизоцианаты. Однако они либо трудоемки с точки зрения производства, либо вызывают опасения с физиологической точки зрения.

Вышеописанные трудности увеличиваются вследствие быстрого реагиров ания,

Цель изобретения - разработка способа непрерывной быстрой полимеризации эпсилон-капролактама с последующим непрерывным формованием полимеризата в такие полуфабрикаты, как круглые прутки, профильные изделия, трубы и пленки.

В основу изобретения положена задача - оформить быструю известную полимери3ацию эпсилон-капролактама с Na-эпсилон-капролактамом в качестве катализатора и с ацетил-эпсилон-капролактамом в качестве наиболее важного сбкатализатора таким образом, чтобы было возможно применять физиологически безупречные, легко получаемые сокатализаторы и достигать относительных вязкостей растворения Ч Q. (по ТГЛ 20055) экстрагированного полиамида не менее 3,8. Сверх того, должны быть применены такие смеси реакции, которые бы не образовывали твердого полимеризата при температурах ниже в течение продолжительных периодов времени.

Непрерывная полимеризация лактама с Na-лактамом в качестве катализатора и ацетиллактамсми в качестве сокатализатора в трубчатом реакторе (согласно описанию изобретения к экономическому патенту ГДР 50002), снабженном при необходимости статическими элементами перемешивания, при температурах вьвие точки плавления получаемого полиамида с последующим формованием полимеризата в такие полуфабрикаты, как трубы, круглые прутки, профильные изделия, пленки, жгуты и т.д., решается согласно изобретению таким образом, что содержание натрия смеси поли.меризации составляет от 0,03 до 0,045%, предпочтительно от 0,034 до 0,037%.

Ыа-лактамсодержащий лактам из метилата натрия и лактама получают при Na-лактамсодержащий лактам - не старше 24 ч.

Ыа-лактамсодержащий лактам в жидком состоянии после получения охлаждают до , предпочтительно до 75 - , и хранят. Содержание уксусной кислоты или ангидрида уксусной кислоты в ацетиллактаме составляет i. 0,5 мг/г. Ацетиллактам применяют неразбавленным в количествах 0,25 - 0,45% в пересчете 5 на исходную смесь в соотношении

1:10 с лактамом. Смесь применяют не старше 12 ч предпочтительно не старше 6 ч, готовую к полимеризации смесь направляют через зону с температурой 300 - , предпочтительно 390 - 450°С, затем через зону 270 - и затем до выхода из реакции охлаждают до 220-180 С.

Для прерывной быстрой полимеризации содержание натрия в исходной смеси в общем составляет примерно 0,1%. Эту рецептуру применяют также при непрерывной быстрой полимеризации выше точки плавления получаемог полиамида. При температурах ниже рецептура не полимеризуется В полуфабрикаты только непрерывньдм путем. Содержание Na,- кроме того, оказывает большое влияние на молекулярный вес. В то время как при 0,1% Na относительные вязкости растворения yj. достигают лишь 2,7-3,3 при содержании Na 0,03-0,045% .можно достигать относительных вязкостей растворения 1 д.р„ выше 4,0. При содержаниях Na ниже 0,03% бесперебойная полимеризация уже не обеспечивается.

Большое значение имеют также качество и предварительная термическа обработка Na-лактамсодержащего лактама. Чем выше температура реакции, содержание Na, температура и длительность хранения, тем больше опасность, что из продукта выделятс полимеризаты, вызывающие забивку трубопроводов. Слишком старый продукт вызывает одновременно уменьшение максимально достижимой относительной вязкости растворения. В крайнем случае это состояние может привести к тому, что полимеризация будет невозможна. Лучше всего применять Na-лактамсодержащий лактам сразу же после его получения с обязательный промежуточны включением маленького буфера. После добавки сокатализатора получается смесь, пригодная для полимеризации. Эта полимеризация, однако, достигает достаточной скорости только при температурах выше 240С. При температурах ниже ЮСР С и нескольких дней не хватает для получения компактных полимеризатов. Лишь через некоторое время из смеси в незначительном количестве выделяется порошкообразный осадок. По этим причинам выгодно хранить Na-лактамсодержащий лактам при крайне нийкой температуре и после добавки ацетиллактама поддерживать низкую температуру до входа в полимеризационную трубу. Ацетиллактам добавляют в количе ствах 0,25 - 0,45% в пересчете на исходную смесь полимеризации. Меньшие количества могут замедлить начало реакции, что нежелательно.

Большие количества отрицательно влияют на цвет и молекулярный вес полимеризата. Ацетиллактам можно применять в неразбавленном виде. По соображениям техники дозирования

разбавление лактамом можетбыть

более удобным. Оно не должно превышать соотношение 1:10, а смеси не должны храниться свыше 12 ч, так как и смесь ацетиллактама с лактамом нельзя хранить неограниченное время без потери качества. Кроме того, ацетиллактам обладает высокой чистотой. Содержание уксусной кислоты или ангидрида уксусной кислоты

не должно превышать 0,5 мг/г. При превышении молекулярный-вес полимеризата уменьшается и влияет отрицательно на полимеризацию.

Применяемые согласно изобретению

смесь полимеризации дают высококачественный полимериз т только тогда, когда полимеризация происходит очень быстро. При слишком медленном подогреве катализаторы могут потерять

активность или же выделится твердый полимеризат, что способствует забивке трубопроводов. В условиях прерывной полимеризации смеси нельзя довести до компактного полимеризата,

По этим причинам смесь полимеризации на коротком участке внезапно подвергают воздействию очень высокой температуры (300 - 480°С, предпочтительно 390 - . Для последующей реакции смесь подают в участок

приблизительно такой же длины с температурой от 270 до 260°С, чтобы затем до выхода из реактора в случае надобности охладить ее до 180°С. Время обработки составляет при

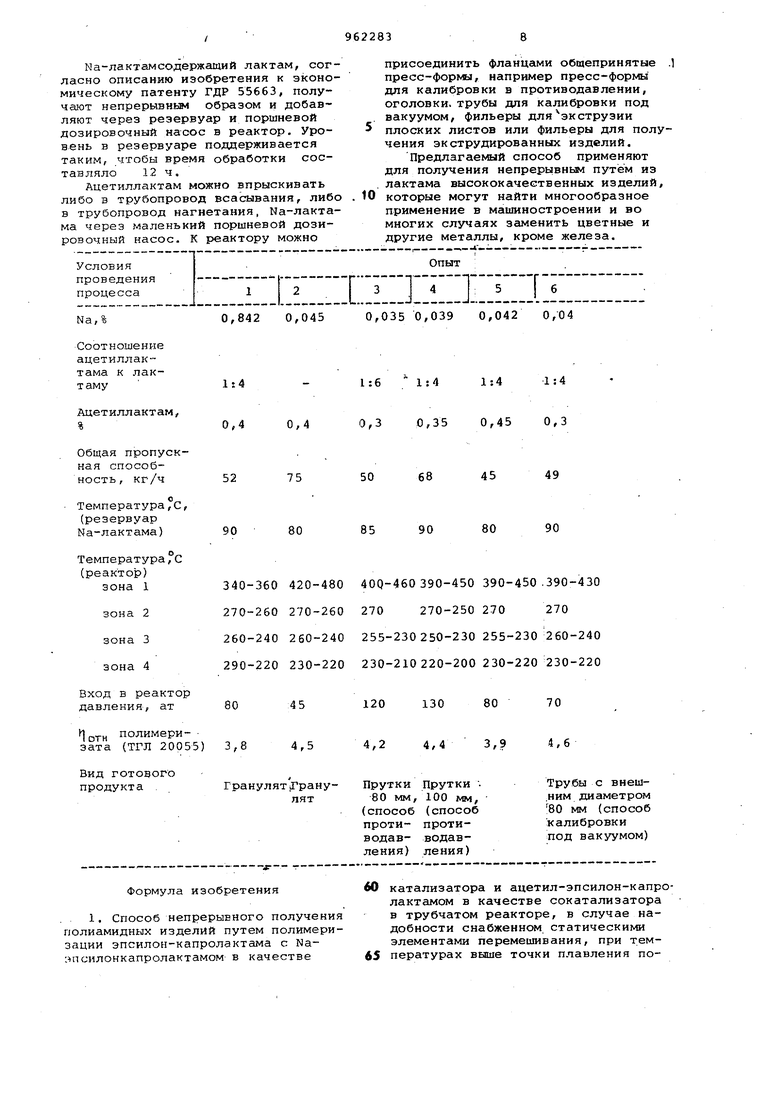

15 - 25 ч. Степень охлаждения полимеризата зависит от вида последующего формирования. Если получают жгуты, которые затем гранулируют, или пленки, тогда требуются более высокие температуры, чем при получении, например, прутков диаметров 100 мм (см. таблицу).

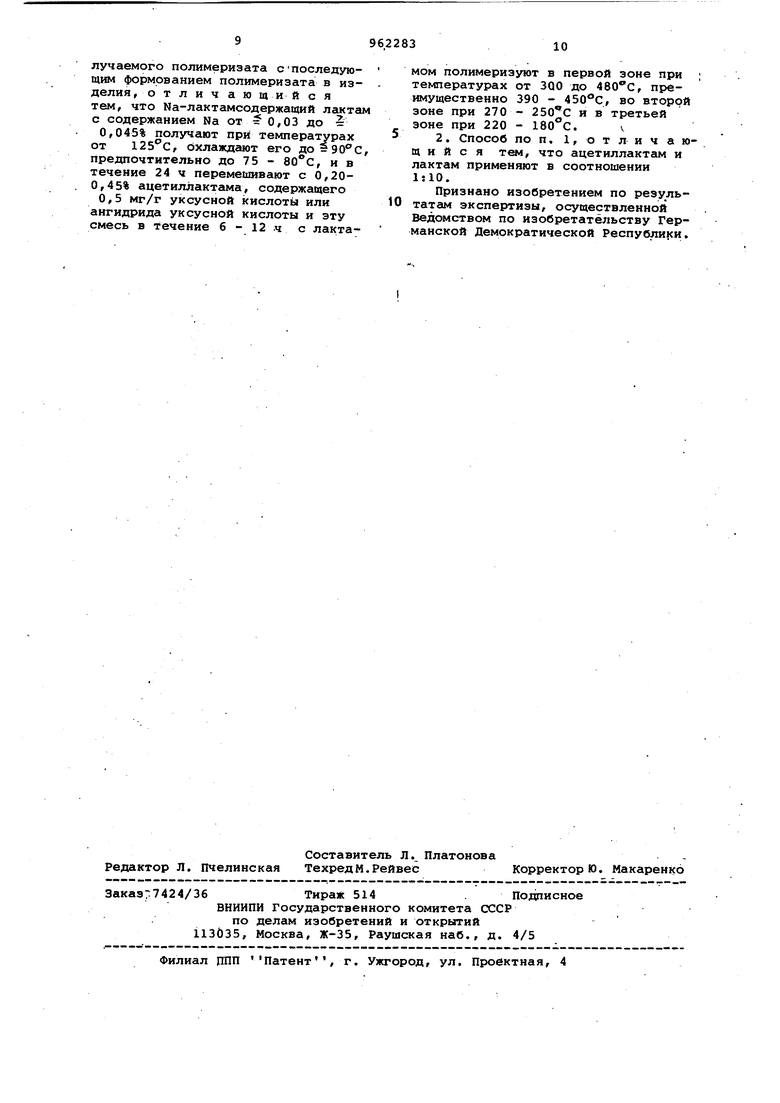

Пример. Реактор представляет собой трубку высокого давления для давления до 375 ат. Длина его 10,6 м, внутренний диаметр 55 мм, Через всю длину он заполнен припаянными друг к другу спиралями, которые последовательно создают правое и левое завихрения и подразделен на четыре электрически обогреваемые зоны:

1800 мм

22000 мм 36000 мм

41800 мм

Температуры измеряют термометрами сопротивления, которые находятся в отверстиях трубки, но не вдаются в массу.

Na-лактамсодержащий лактам, согласно описанию изобретения к экономическому патенту ГДР 55663, получают непрерывньм образом и добавляют через резервуар и поршневой дозировочный насос в реактор. Уровень в резервуаре поддерживается таким, чтобы время обработки составляло 12 ч.

Ацетиллактам можно впрыскивать либо в трубопровод всасывания, либо в трубопровод нагнетания, Na-лактама через маленький поршневой дозировочный насос. К реактору можно

присоединить фланцами общепринятые .1 пресс-формы, например пресс-формы для калибровки в противодавлении, оголовки, трубы для калибровки под вакуумом, фильеры дляэкструзии 5 плоских листов или фильеры для получения экструдированных изделий.

Предлагаемый способ применяют для получения непрерывным путём из . лактама высококачественных изделий, 10 которые могут найти многообразное применение в машиностроении и во многих случаях заменить цветные и другие металлы, кроме железа.

0,4 0,4

52

75

80

90

340-360420-480

270-260270-260

260-240260-240

290-220230-220

80

:45

QT полимери-

зата (ТГЛ 20055) 3,8

4,5

Вид готового

Формула изобретения

0,3 0,35 0,45 0,3

49

45

50 68

90

80

85 90

40Q-460390-450 390-450.390-430 270 270-250 270 270 255-230250-230 255-230 260-240 230-210220-200 230-220 230-220

70

80

130

4,6

3,9

4,4

катализатора и ацетил-эпсилон-капролактамом в качестве сокатализатора в трубчатом реакторе, в случае надобности снабженном статическими элементами перемешивания, при температурах вБпие точки плавления получаемого полимеризата споследующим формованием полимеризата в изделия, о тличающийся тем, что Ма-лактамсодержащий лактам с содержанием Na от 0,03 до

0,045% получают при температурах от , охлаждают его до 5 , предпочтительно до 75 - , и в течение 24 ч перемешивают с 0,200,45% ацетиллактама, содержащего

0,5 мг/г уксусной кислоты или ангидрида уксусной кислоты и эту смесь в течение 6 - 12 .ч с лактамом полимеризуют в первой зоне при температурах от 300 до 480С, преимущественно 390 - , во вторрй зоне при 270 - 250с и в третьей зоне при 220 - 180°С. v

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

Авторы

Даты

1982-09-30—Публикация

1979-04-04—Подача