Известны устройства для изготовления электрода гальваи-ического элемента, содержащие матрицу, в которую помещен корпус элемента, выталкиватель, служащий дном матрицы, ограничительную шайбу и оправку, соответствующую по форме и размерам полости электрода.

Одпако такие устройства пе обеспечивают равномерной плотности электрода и, кроме того, верхний торец электрода получается недостаточно ровным и плотным, что приводит к его разрушению в процессе работы электрода.

Изобретение с целью улучшения качества электрода иредлагает вынолнить оправку на ее боковой поверхности с отверстиями, соединяющими нолость указанной оцравки с замкнутой камерой, образованной корпусом элемента, поверхностью оправки и ограничительной шайбой.

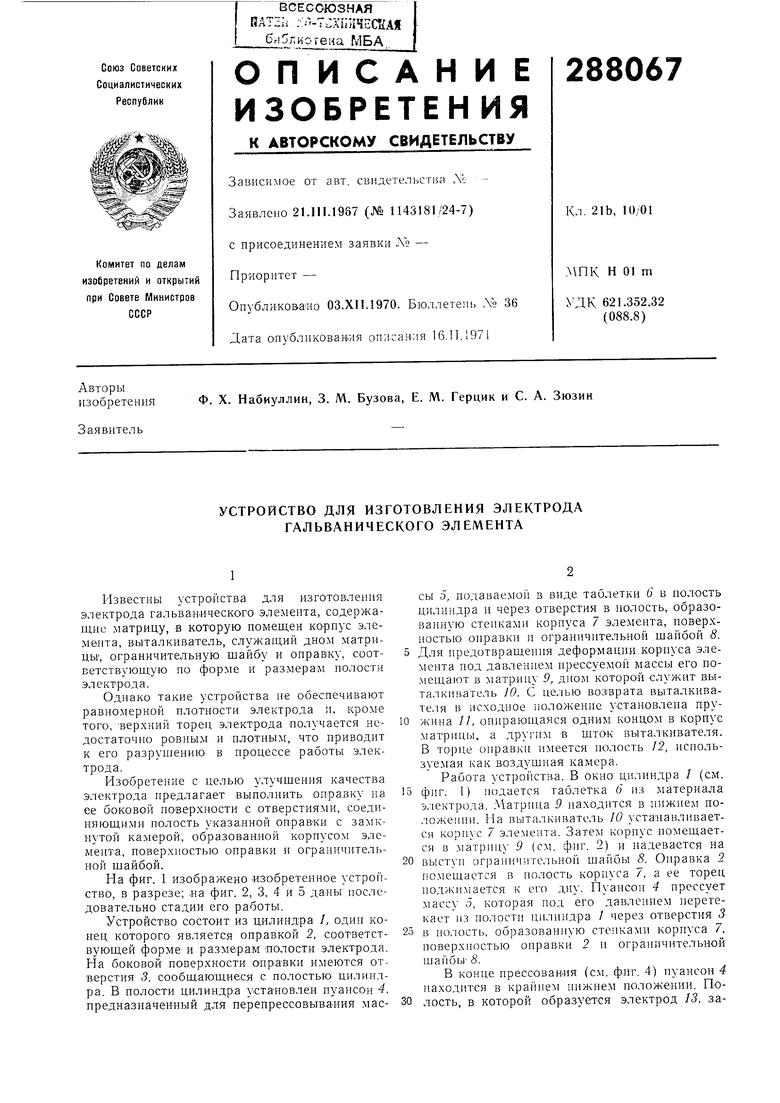

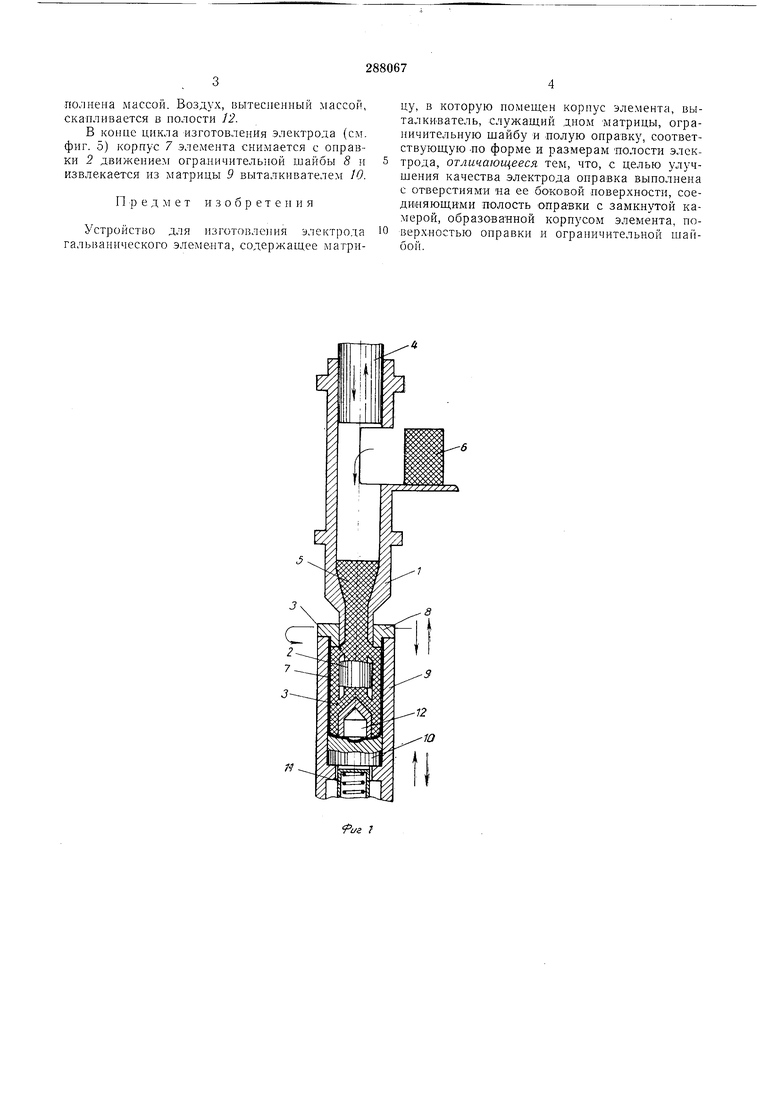

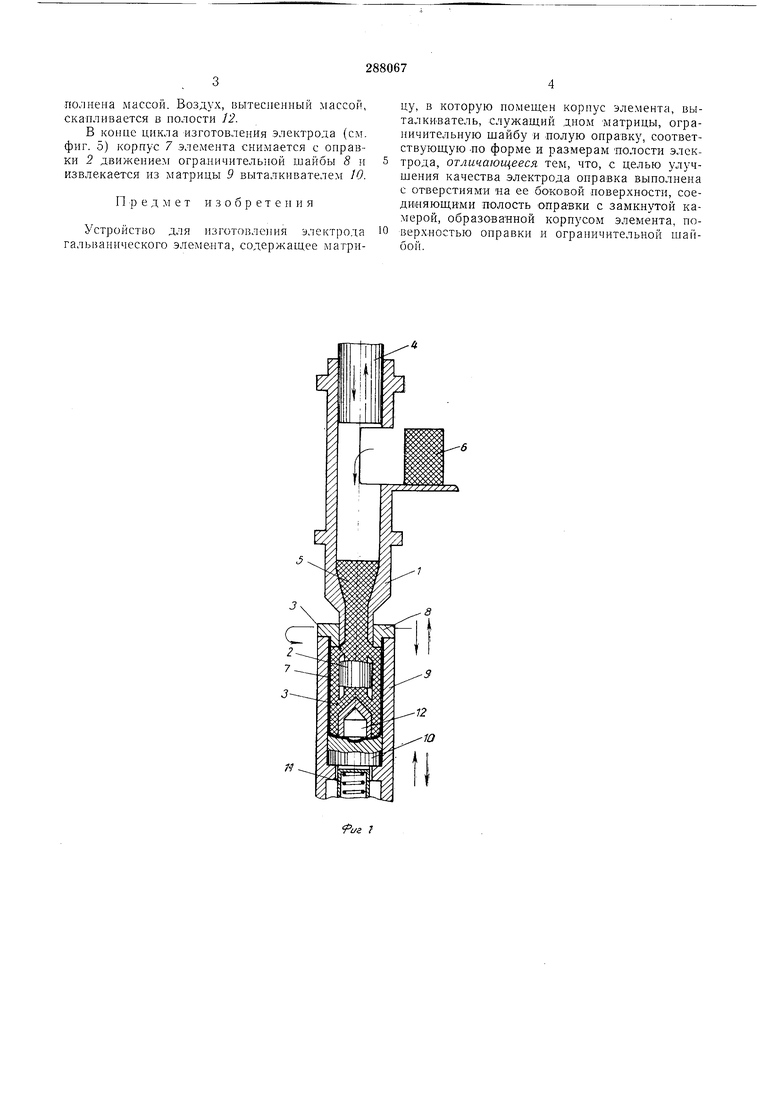

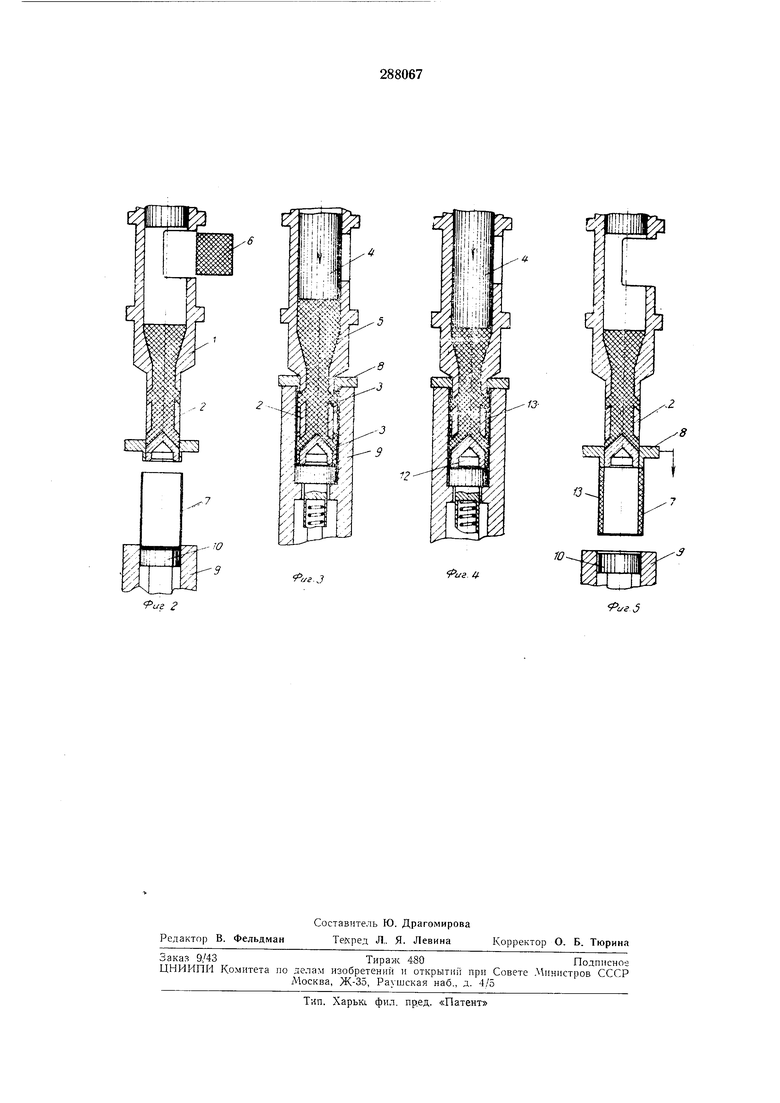

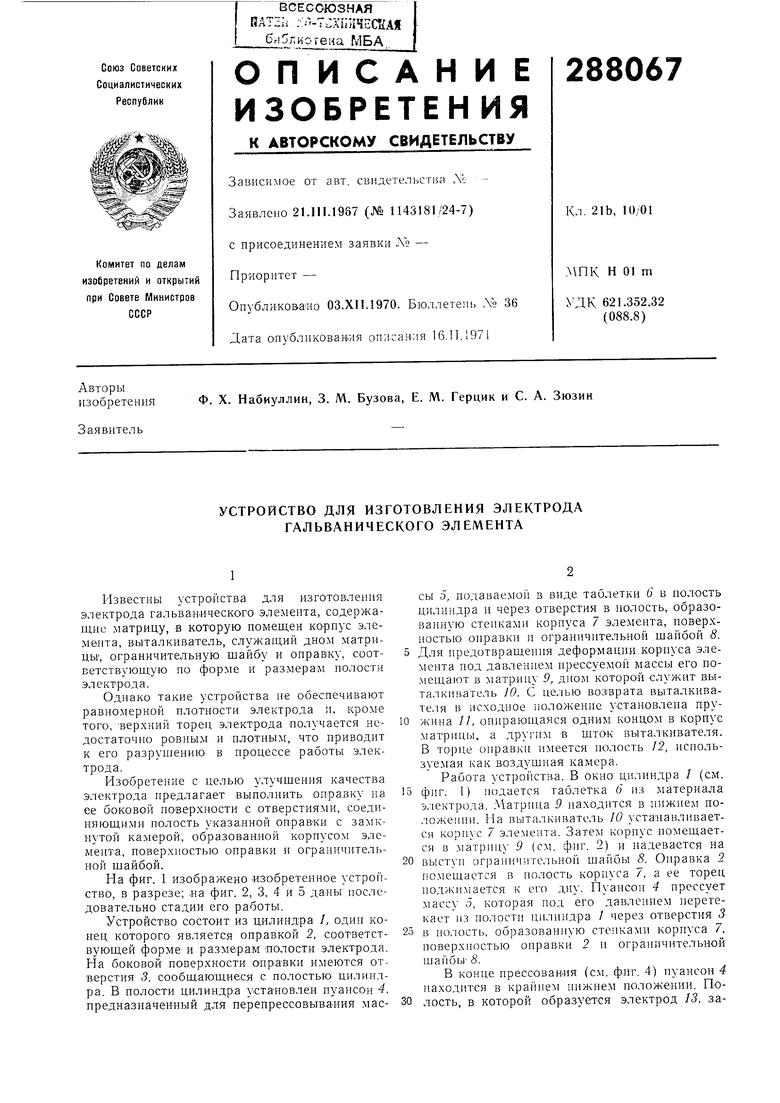

На фиг. 1 изображено изобретенное устройство, в разрезе; иа фиг. 2, 3, 4 и 5 даны последовательно стадии его работы.

Устройство состоит из цилиндра 1, одни конец которого является оправкой 2, соответствующей форме и размерам полости электрода. На боковой поверхности оиравки имеются от. верстия ,3, сообщающиеся с полостью цилиндра. В полости цилиндра установле.н пуансон 4. цредназначенный для церепрессовывания массы 5, подаваемой в виде таблетки 6 в полость цилиндра и через отверстии в полость, образованную стенками корпуса 7 элемента, поверхностью онравки 1 ограничительной шайбой 8.

Для иредотвращения деформации корпуса элемента иод давлением прессуемой массы его помещают в матрицу .9, дном которой служит выталкиватель 10. С целью возврата выталкивателя в исходное иоложенне установлена пружииа //, опирающаяся одним концом в корпус матрицы, а другим в шток выталкивателя. В торце оправки имеется полость 12, иснользуемая как воздушная камера.

Работа устройства. В окно цилиндра / (см. фнг. 1) подается таблетка 6 из материала э 1ектрода. Матрица 9 находится в нижнем положении. На выталкиватель 10 устанавливается корпус 7 элемента. Затем корпус помещается в матрицу .9 (см. фиг. 2) н надевается на выстуи ограничительной шайбы 8. Оправка 2 помещается в полость корпуса 7, а ее торец поджимается к его дну. Пуансон 4 прессует массу 5. которая под его давлением перетекает нз полости цилиндра / через отверстия 3 в ио.юсть, образоваппую стенками корпуса 7, поверхностью оправки 2 п огра пчительцой шайбы 8.

пол йена массой. Воздух, вытесненный массой, скапливается в полости 12.

В конце цикла изготовления электрода (см. фиг. 5) корпус 7 элемента снимается с оправки 2 движением огра.ничнтельной шайбы 8 н извлекается из матрицы 9 выталкивателем 10.

П р е д м е т и з о б р е т е н н я

Устройство для изготовлення электрода гальванического элемента, содержащее матрнцу, в которую помещен корпус элемента, выталки-ватель, служащий дном матрицы, ограничительную щайбу и полую оправку, соответствующую -по форме и размерам -полости электрода, отличающееся тем, что, с целью улучшения качества электрода оправка выполнена с отверстиями на ее боковой поверхности, соединяющими полость оправки с замкнутой камерой, образованной корпусом элемента, повер.хностью оправки и ограничительной шайбой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления электрода первичного элемента | 1968 |

|

SU517959A1 |

| Устройство для изготовления электрода первичного элемента | 1973 |

|

SU516125A2 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для изготовления деталей из листового материала путем гибки | 1975 |

|

SU1041191A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2008 |

|

RU2384380C1 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА | 1993 |

|

RU2085379C1 |

| Устройство для вытяжки | 1982 |

|

SU1098615A1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ СТУПЕНЧАТОЙ ФОРМЫ ИЗ ТРУБЧАТОЙ ЗАГОТОВКИ ЦЕЛЛЮЛОЗНО-ПИРОКСИЛИНОВОГО ПОЛОТНА, ПРОПИТАННОГО ТРОТИЛОМ, И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2126321C1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ С ФЛАНЦЕМ В СРЕДНЕЙ ЧАСТИ И ВНУТРЕННИМ КОЛЬЦЕВЫМ ВЫСТУПОМ В ЗОНЕ ФЛАНЦА | 1992 |

|

RU2021073C1 |

71

3

i/г. «

Даты

1970-01-01—Публикация