2.Штамп по п. 1, отличающийся тем, что упор имеет cpojicTpo для перемещения его внутрь той части штампа, на которо он размещен, и средство для его возврата в исходное положение, например, в-виде пружины.

3.Штамп по пп. 1 и 2/ о т л ичающийся тем, что средство для перемещения упора вьтолнено из по меньшей мере одного вкладыша с клиновым торцом, размещенного в соответствующем ему пазу направляющей, и несущего упор элемента, при этом вкладыш установлеи на несущем упор элементе с возможностью взаимодействия клиновым торцом с пуансоном,. .

4.Штамп по пп. 1 и -2, о т ли-чающийся тем, что матрица имеет прилегающие к формообразующей поверхности направляющие скосы в сторону упора, а пуансон - ответные скосы, при этом направляющие расположены на расстоянии, превышающем ширину формообразующей полости матрицы.

5.Штамп по пп. 1 и 2, о т л ичающийся тем, что направляющие выполнены со скосами в сторону упора, прилегающими к формообразующей поверхности, на которой смонтирован упор, и образующими часть формквдей полости переменной ширины.

6.Штамп по пп. 1, 2 и 5, отлчающийся тем, что другая часть расположена в формообразующей полости постоянной ширины и имеет ответные скосы.

7.Штамп по п. 1, о т л а ющ и и с я тем, что выступающий над формообразующей поверхностью торрц упора выполнен наклонным с возможностью взаимодействия с кромкой заготовки, противоположной кромке, зафиксированной упором.

8.Штамп до пп. 1 и 2, о т л ич а ю щ и и. с я тем, что средство

дляперемещения упора выполнено в виде размещенного в отверстии направляющей ступенчатого стержня, установленного с возможностью взаимодействия одним концом с несуа иМ упор элементом, а другим - с пуансоном.

9.Штамп, по пп. 1 и 2, о т л ичающийся тем, что средство для перемещения упора выполнено-в виде размещенного в отверстии направляющей полого, установленного на несущем упор элементе стержня,

в котором смонтирован с воамржнрстью взаимодействия с пуансоном йодпружиненный штифт.

10.Штамп по пп. 1 и 2, о т л ичающийся тем, что средство для перемещения упора внутрь пуансона выполнено в виде размещенной

в отверстии пуансона шпильки, соединенной одним концом с упором, а другим - с пластиной, имеющей выступающие за пуансон части,, установленные с возможностью взаимодействия с торцами направляющих, а пружина возврата упора установлена в пуансоне на р1пильке.

11.Штамп по пп. 1 и 2, о т л ичающийся тем, что упор выполнен в виде ступенчатого стержня , жестко связанного одним концом с оправкой и имеющего на торце меньшей ступени головку, взаимодействующую

с П-образным элементом, предусмот ренным в матрице, пружина возврата размещена на меньшей ступени стержня между П-образным элементом и большей ступенью упора, а задняя стенка имеет отверстие для удаления детали из формующей полости.

12.Штамп по пп. 1 и 7, о т л ичающийся тем, что формующая полость выполнена постоянной ширины, равной ширине формообразующей полости матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клиновой штамп для двусторонней высадки стержневых деталей с головками | 1979 |

|

SU774753A2 |

| Способ получения наружного цилиндрического утолщения на трубчатой заготовке и устройство для его осуществления | 1985 |

|

SU1402403A1 |

| Штамп для изготовления коушей | 1990 |

|

SU1738436A1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Способ высадки утолщений преимущественно конической формы на трубных заготовках и штамп для его осуществления | 1987 |

|

SU1502153A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| Штамп для пробивки отверстий в полых цилиндрических изделиях | 1987 |

|

SU1563811A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп совмещенного действия | 1991 |

|

SU1799653A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

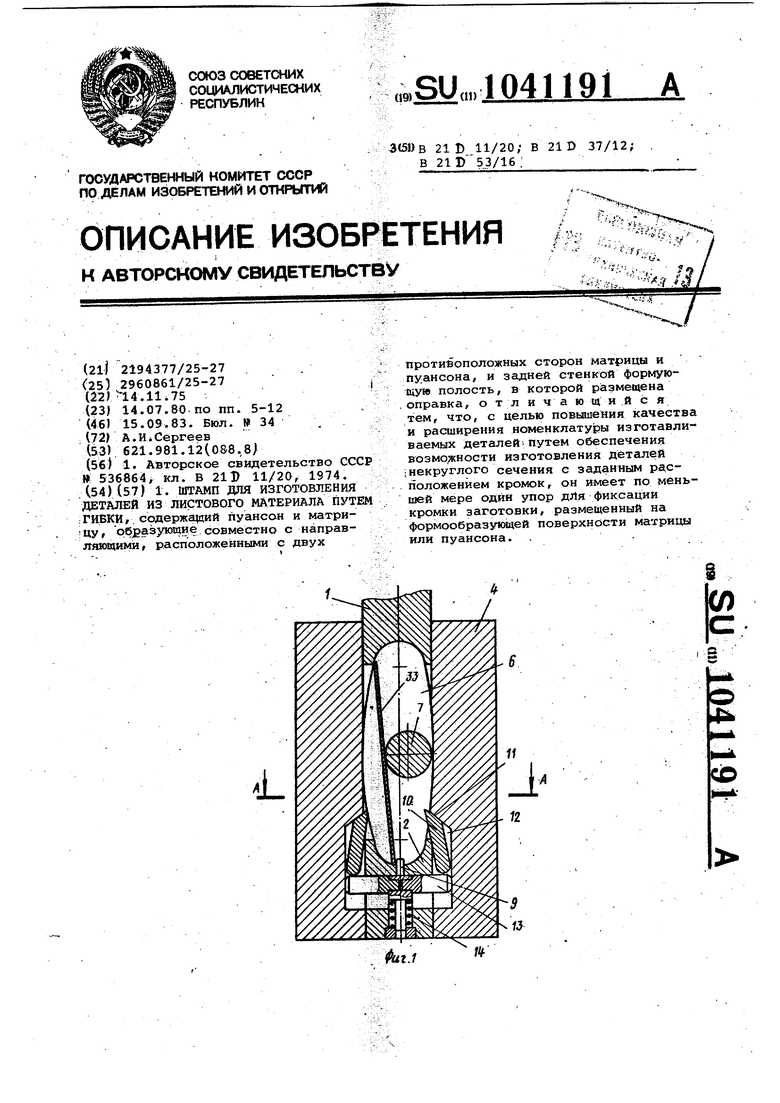

1. ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА ПУТЕМ ГИБКИ,. содержащий пуансон и матри Цу, образующие совместно с направлшощими, расположенными с двух ./ протийоположных сторон матрицы и пуансона, и задней стенкой формующую полость, в которой размещена . оправка, о т л и ч а ю щи и с я тем, что, с целью повышения качества и расширения номенклатуры изготавливаемых деталей путем обеспечения воэморкности изготовления деталей некруглого сечения с заданным расположением кромок, он имеет по меньшей мере один упор дЛя фиксации кромки заготовки, размещенный на формообразующей поверхности матрицы или пуансона. , О) G CJD

Изобретение относится к обработке металлов давлением и может быть использованопри изготовлении дета-, лей типа втулок.

Известен штамп для изготовления деталей из листового материала путем гибки, содержащий пуансон и матрицу, образующие совместно с направляющими, расположенными с двух противоположныз сторон матрицы и пуансона, и задней стенкой формующую

полость, в которой размещена оправка ГП.

В процессе гибки заготовки в этом штампе происходит смещение заготовки, в результате чего возможно

совпадение кромок детали с разъемом матриды и пуансона, что приводит к

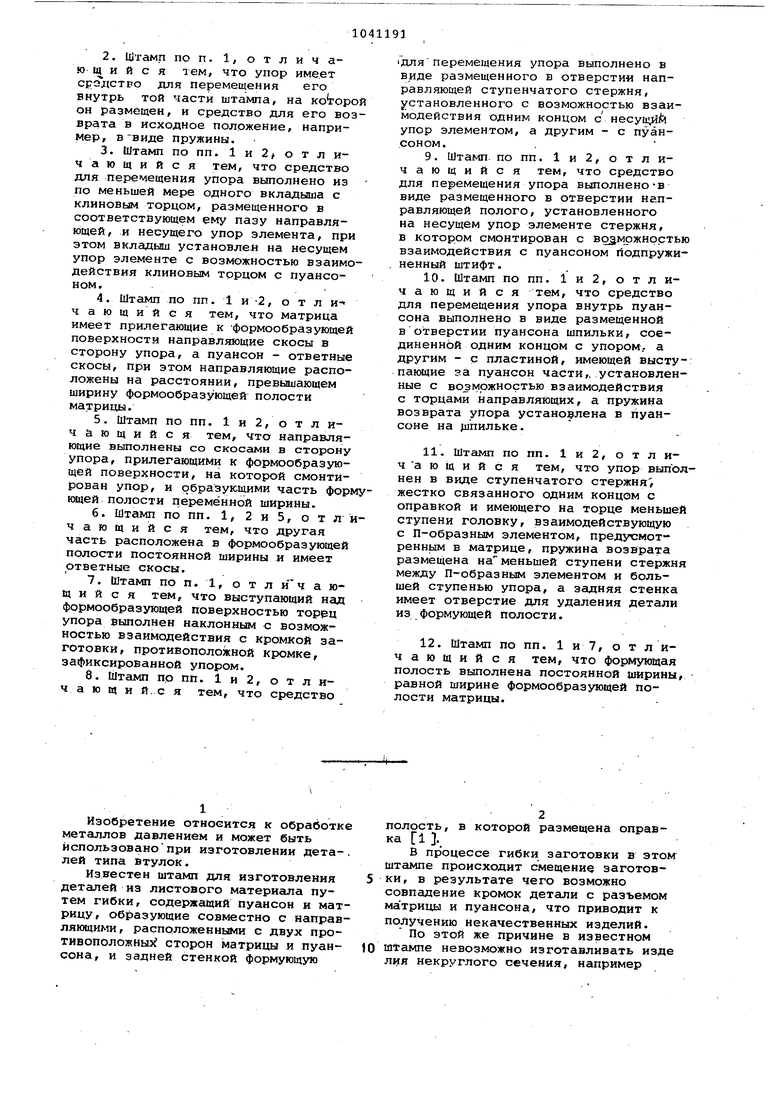

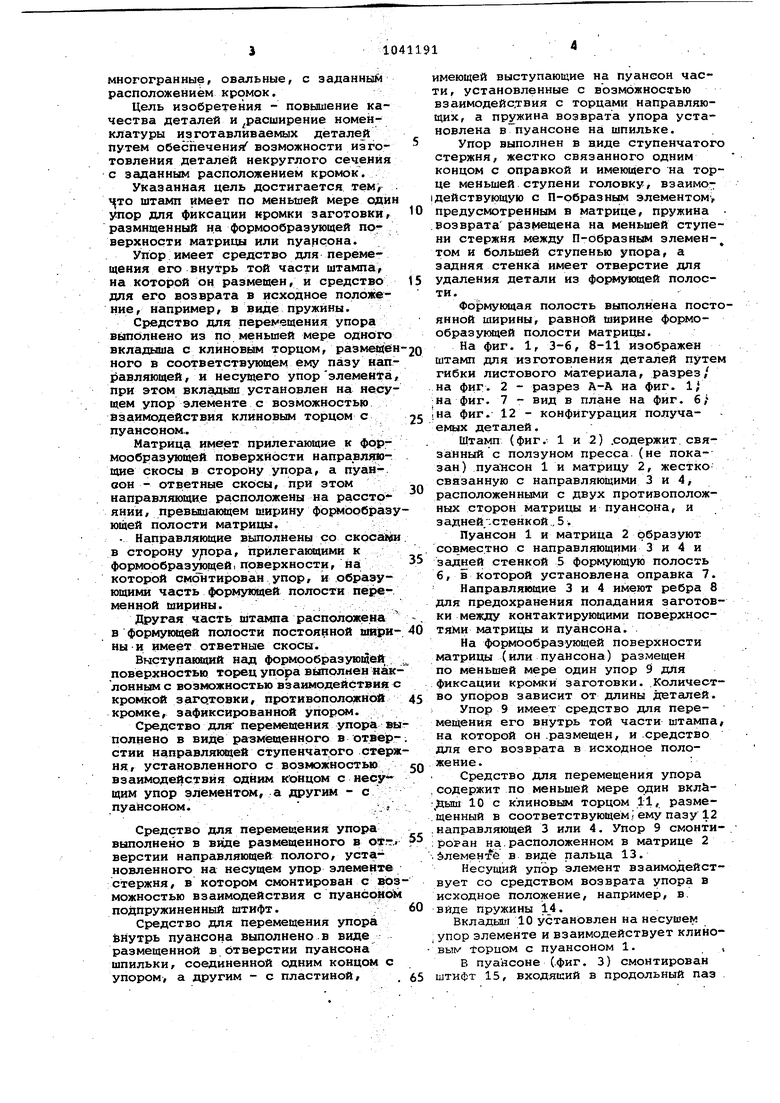

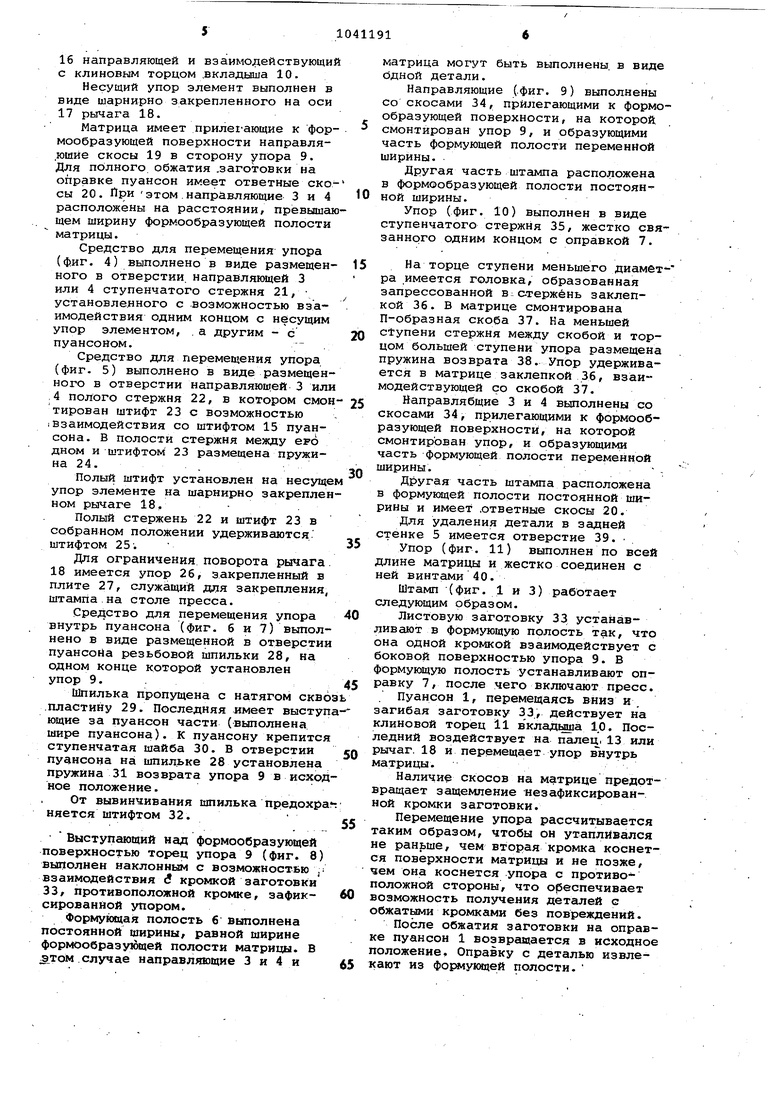

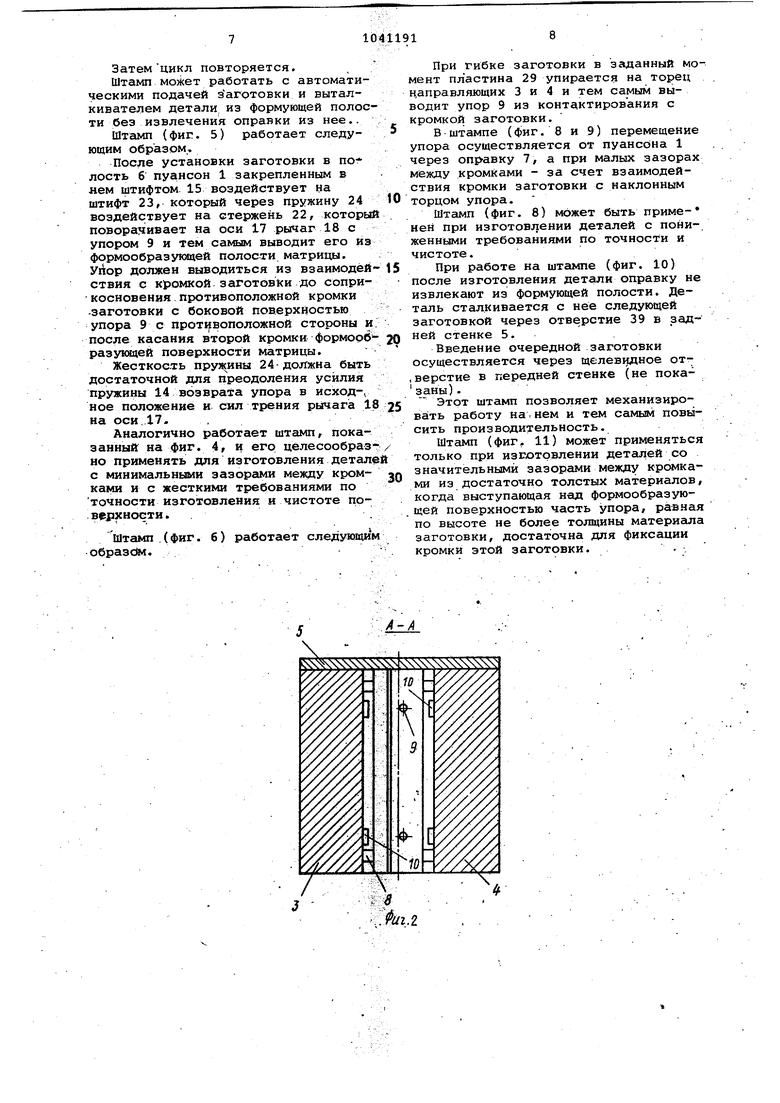

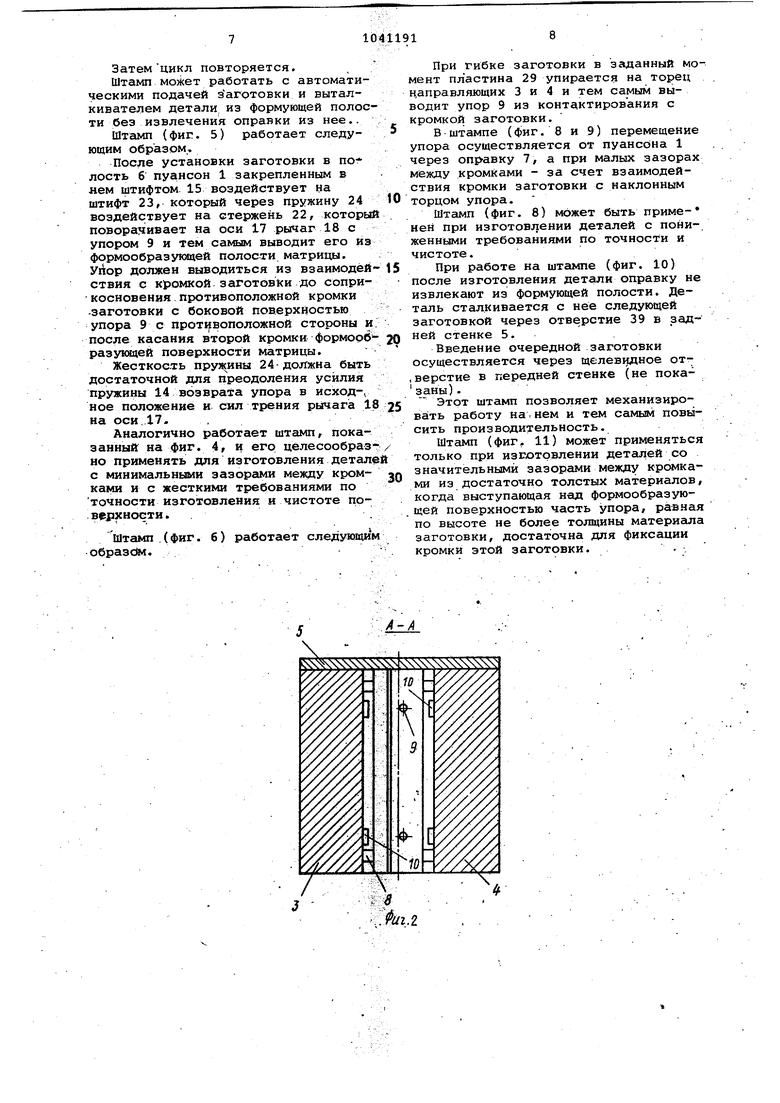

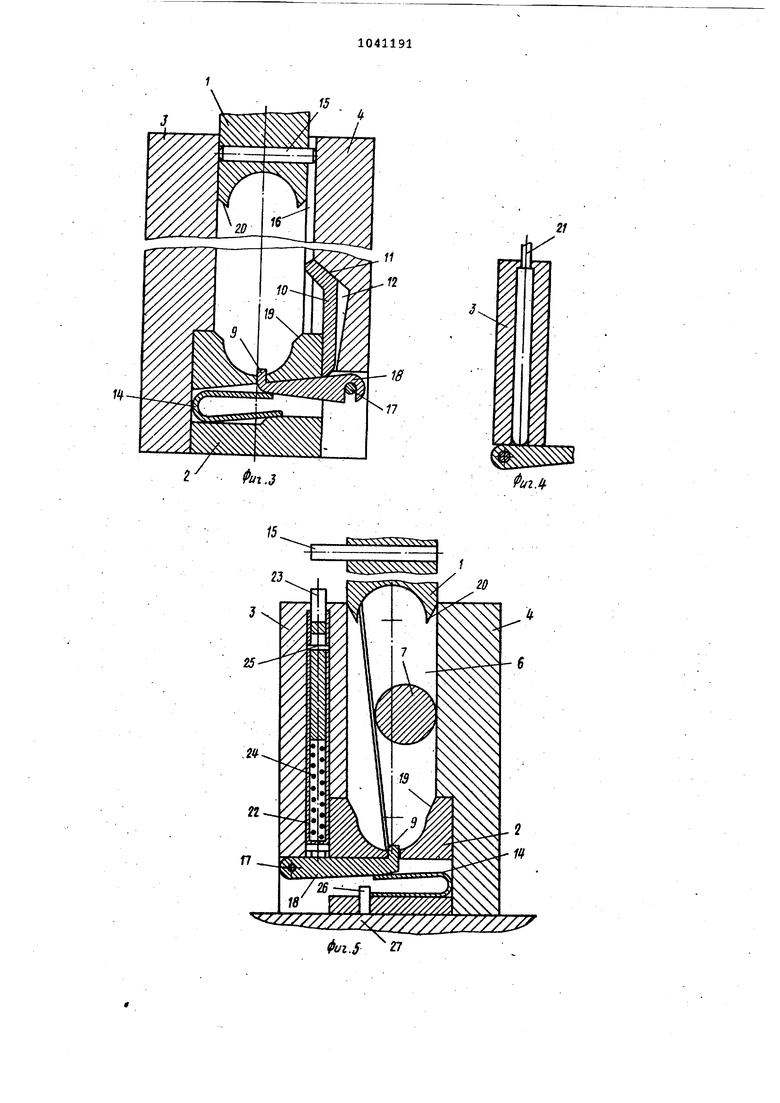

получению некачественных изделий. По этой же причине в известном штампе невозможно изготавливать изде ЛИЯ некруглого сечения, например многогранные, овальные, с заданным расположением кромок. Цель изобретения - повышение качества деталей и расширение номейклатуры изготавливаемых деталей путем обеспечени возможности и§готовления деталей некруглого сечения с заданным расположением кромок. Указанная цель достигается тем; то штамп имеет по меньшей мере оди упор для фиксации кромки заготовки, размнщенный н.а формообразующей по верхности матрицы или пуансона. Упор имеет средство для перемещения его внутрь той части штампа, на которой он размещен, и средство для его возврата в исходное положение, например, в виде пружины. Средство для перемещения упора выполнено из по меньшей мере одного вкладыша с клиновым торцом, размещё ного в соответствующем ему пазу нап равляющей, и несущего упорэлемента при этом вкладыш установлен на несу щем упор элементе с возможностью взаимодействия клиновым торцом с пуансоном.. Матрица имеет прилегающие к формообразующей поверхности направляющие скосы в сторону упора, а пуан--, ООН - ответные скбсы, при этом направляющие расположены на рассто янии, превышаквдем ширину формообраз ющей полости матрицы. Направляющие выполнены со скосам в сторону , прилегакнцими к формообразукнцей поверхности, на которой смонтирован упор, и образующими часть формующей полости переменной ширины. Другая часть штгшпа расположена в формукяцей полости постоянной шяцрн ны и имеет ответные скоса. Выступакедий над формообразующей поверхностью торец упора выполнен нак лонным с возможностью взаимодействия кромкой .товки, противополснкной кромке, 3 афиксированной упором. Средство ДЛЯ перемещения упора в полнено в виде разм ещенного в отвер стии направляняцей ступенчатого стер ня, установленного с возможностью взаимодействия одним концом с несущим упор элементом, а другим - с пуансоном. . « Средство для перемещения упора выполнено в виде размещенного в оче-. верстии направляющей полого, установленного на несущем упор элементе стержня, в котором смонтирован с во можностью взаимодействия с пуансойом подпружиненный штифт. Средство для перемещения упора внутрь пуансона выполнено в виде размещенной в отверстии пуансона шпильки, соединенной одним концом с упором, а другим - с пластиной, имеющей выступающие на Пуансон части, установленные с возможностью взаимодействия с торцами направляющих, а пружина возврата упора установлена в пуансоне на шпильке. Упор выполнен в виде ступенчатого стержня/ жестко связанного одним концом с оправкой и имеющего на торце меньшей ступени головку, взаимо-: Iдействующую с П-образньш элементому предусмотренным в матрице, пружина .возврата размещена на меньшей ступени стержня между П-Образным злементом и большей ступенью упора, а задняя стенка имеет отверстие для удаления детали из формующей полости. Фо|рмующая полость выполнена постоянной ширины, равной ширине формообразукнцей полости матрищл. На фиг. 1, 3-6, 8-11 изображен штамп для изготовления детгшей пУтем гибки листового материала, разрез/ на фиг. 2 - разрез А-А на фиг. 1, на фиг. 7 - вид в плане на фиг. б, iHa фиг.- 12 - конфигурация получаемых деталей. Штамп (фиг. 1 и 2) .содержит связанный с ползуном пресса (не показан) пуансон 1 и матрицу 2, жестко связанную с направляющими 3 и 4, расположенными с двух противоположных сторон матрицы и пуансона, и задней .стенкой , 5 . Пуансон 1 и матрица 2 образуют совместно с направляющими 3 и 4 и задней стенкой 5 формующую полость 6, в которой установлена оправка 7. Направляющие 3 и 4 имеют ребра 8 для предохранения попадания заготовки между контактирующими поверхностями матрицы и пуансона. На формообразующей поверхности матрицы (или пуансона) размещен по меньшей мере один упор 9 для фиксации кромки заготовки. .Количество упоров зависит от длины деталей. Упор 9 имеет средство для перемещения его внутрь той части штампа, на которой он .размещен, и .средство для его возврата в исходное положение. Средство для перемещения упора содержит по меньшей мере один вклйДыш 10 с клиновым торцом 11, размещенный в соответствующем ему пазу 12 направляющей 3 или 4. Упор 9 смонтироран на,расположенном в матрице 2 Элементе в виде пальца 13. Несущий упор элемент взаимодействует со средством возврата упора в исходное положение, например, в. Виде пружины 14. Вкладыш 10 установлен на несущем упор элементе и взаимодействует клиновым торцом с пуансоном 1., В пуансоне (.фиг. 3) смонтирован штифт 15, входящий в продольный паз , 16направляющей и взаимодействующий с клиновым торцом .вкладьпиа 10. Несущий упор элемент выполнен в виде шарнирно закрепленного на оси 17рычага 18. Матрица имеет прилегающие к формообразующей поверхности направляюшйе скосы 19 в сторону упора 9. Для полного обжатия .заготовки на оправке пуансон имеет ответные ско сы 20. При этом.направляющие 3 и 4 расположёны на расстоянии, превышаю щем ширину формообразующей полости матрицы. Средство для перемещения упора (фиг. 4) выполнено в виде размещенного в отверстии, направляющей 3 или 4 ступенчатого стержня 21, установленного с возможностью взаимодействия одним концом с несущим упор элементом, . а другим - с пуансоном. Средство для перемещения упора (фиг. 5) выполнено в виде размещенного в отверстии направляющей 3 или 4 полого стержня 22, в котором смой тирован штифт 23 с возможностью I взаимодействия со штифтом 15 пуансона. В полости стержня между еро дном и штифтом 23 размещена пружина 24. Полый штифт установлен на несуще упор элементе на шарнирно закреплен ном рычаге 18, . Полый стержень 22 и штифт 23 в собранном положении удерживаются, штифтом 25; Для ограничения поворота рычага 18имеется упор 26, закрепленный в плите 27, служащий для закрепления, штампа.на столе пресса. Средство для перемещения упора внутрь пуансона (фиг. б и 7) выполнено в виде размещенной в отверстии пуансона резьбовой шпильки 28, на одном конце которой установлен упор 9. Шпилька пропущена с натягом скво .пластину 29. Последняя имеет выступ ющие за пуансон части (выполнена шире пуансона). К пуансону крепится ступенчатая шайба 30. В отверстии пуансона на шпил.ьке 28 установлена пружина 31 возврата упора 9 в исход ное положение. От вывинчивания шпилька предохра няется штифтом 32. Выступающий над формообразующей поверхностью торец упора 9 (фиг. 8) выполнен наклонным с возможностью j взаимодействия б кромкой заготовки 33, противоположной кромке, зафиксированной упором. Формукяцая полость 6 выполнена постоянной ширины, равной ширине формообразу1бщей полости матрицы. В случае направляющие 3 и 4 и матрица могут быть выполнены, в виде одной детали. Направляющие (.фиг. 9) выполнены со скосами 34, прилегающими к формообразующей поверхности, на которой, смонтирован упор 9, и образующими часть формующей полости переменной ширины. Другая часть штампа расположена в формообразующей полости постоянной ширины. Упор (фиг. 10) выполнен в виде ступенчатого стержня 35, жестко связанного одним концом с оправкой 7. На торце ступени меньшего диаметра имеется головка, образованная запрессованной в стержень заклепкой 36. В матрице смонтирована П-образная скоба 37. На меньшей ctyneHH стержня между скобой и торцом большей ступени упора размещена пружина возврата 38. Упор удерживается в матрице заклепкой 36, взаимодействующей со скобой 37. Направлябщие 3 и 4 выполнены со скосами 34, прилегающими к формообразующей поверхности, на которой смонтирован упор, и образующилш часть Формующей полости переменной ширины. -. Другая часть штампа расположена в формующей полости постоянной ширины и имеет .ответные скосы 20. Для удаления детали в задней стенке 5 имеется отверстие 39. Упор (фиг. 11) выполнен по всей длине матрицы и жестко соединен с ней винтами 40. Штамп (фиг. 1 и 3) работает следующим образом. Листовую заготовку 33 устанавливают в формующую полость так, что она одной кромкой взаимодействует с боковой поверхностью упора 9. В формующую полость устанавливают оправку 7, после чего включают пресс. Пуансон 1, перемещаясь вниз и . загибая заготовку 33, действует на клиновой торец 11 вкладшна 10. Последний воздействует на палец, 13 или рычаг. 18 и перемещает упор внутрь матрицы. Наличие скосов на матрице предотвращает защемление незафиксированной кромки заготовки. Перемещение упора рассчитывается таким образом, чтобы он утапливался не раньше, чем вторая кромка коснется поверхности матрицы и не позже, чем она коснется упора с противоположной стороны, что обеспечивает возможность получения детгипей с обжатыми кромками без повреждений. После обжатия заготовки на оправке пуансон 1 возвращается в исходное положение. Оправку с деталью извлекают из форяиукнцей полости.

Затемцикл повторяется.

Штамп мойсет работать с автоматическими подачей загртовки и выталкивателем детали из формующей полости без извлечения оправки из нее..

Штамп (фиг. 5) работает следующим образом

После установки заготовки в по лость 6 пуансон 1 закрепленным в нем штифтом 15 воздействует на штифт 23, который через пружину 24 воздействует на стержень 22, который поворачивает на оси 17 рычаг 18 с упором 9 и тем самым выводит его из формообразующей полости матрицы. УЙор должен выводиться из взаимодёйствия с кромкой заготовки до соприкосновения противоположной кромки -заготовки с боковой поверхностью упора 9 с прот1 воположной стороны и. после касания второй кромки формообразукздей поверхности матрицы.

Жесткос-ть пружины 24-должна быть достаточной для преодоления усилия пружины 14 возврата упора в исход-( ное положение и сил трения рыгчага liB на оси.17.

Аналогично работает штамп, показанный на фиг. 4г и его целесообразно применять для изготовления детале с минимальными зазоргши между кромками и с жесткими требованиями по точности изготовления и чистоте по; В9РХНОСТИ..

штамп .(фиг. 6) работает следующим образе.

При гибке заготовки в заданный момент пластина 29 упирается на торец цаправляющих 3 и 4 и тем самым выводит упор 9 из контактирования с кромкой заготовки.

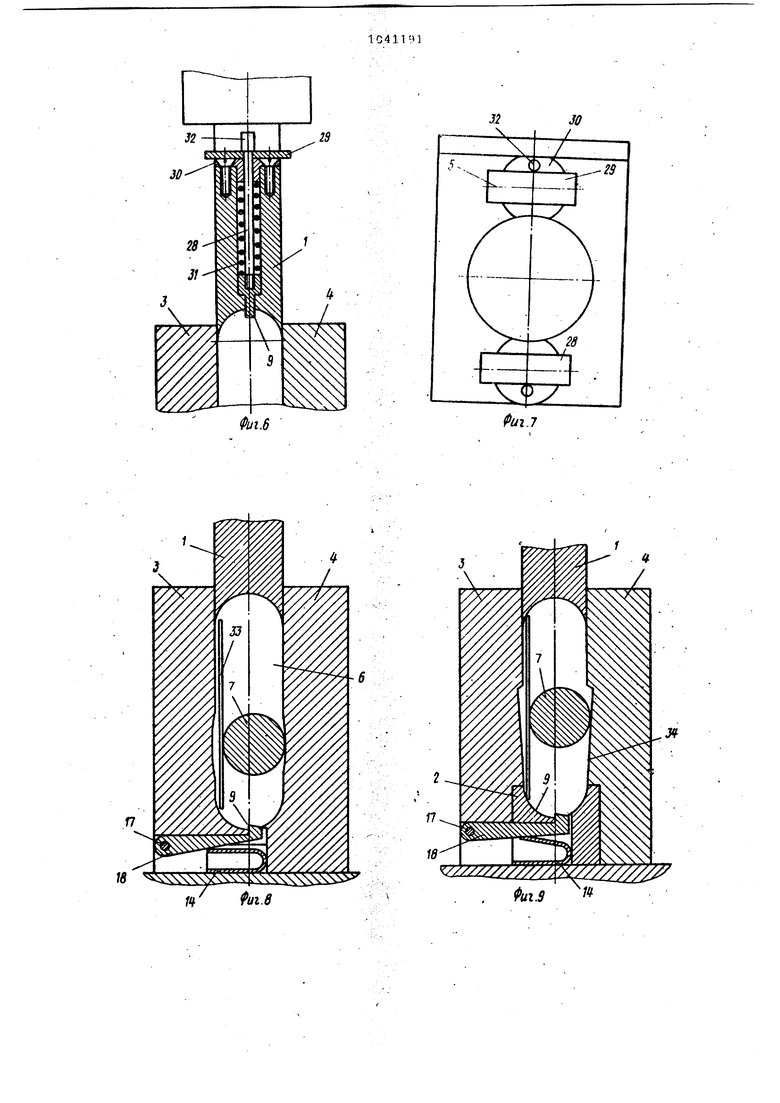

В-штампе (фиг. 8 и 9) перемещение упора осуществляется от пуансона 1 через 7, а при малых зазорах между кромками - за счет взаимодействия кромки заготовки с наклонным торцом упора.

Штамп (фиг. 8) может быть приме- ней при изготовлении деталей с пониженными требованиями по точности и чистоте.

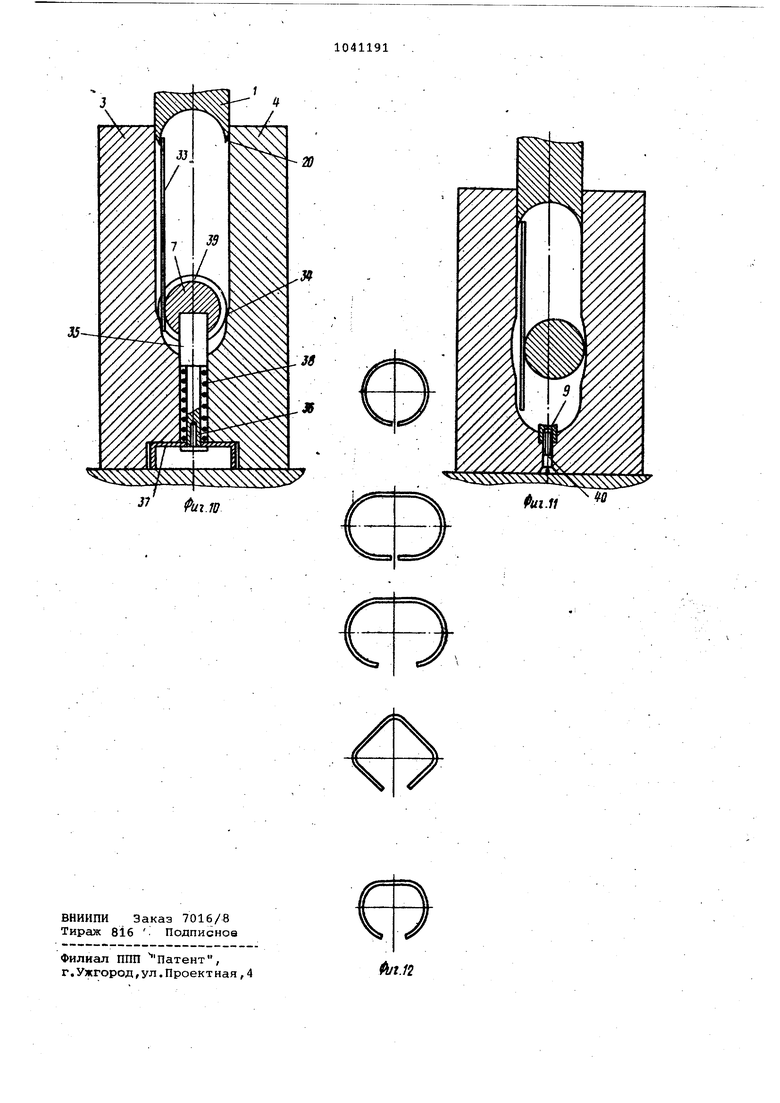

При работе на штампе (фиг. 10) после изготовления детали оправку не извлекают из формующей полости. Деталь сталкивается с нее следующей заготовкой через отверстие 39 в задней стенке 5.

Введение очередной заготовки осуществляется через щелевидное от(Верстие в передней стенке (не показаны).

Этот штамп позволяет механизировать работу на. нем и тем самым повьасить производительность.

Штамп (фиг. 11) может применяться только при изготовлении деталей со значительными зазорами между кромками из достаточно толстых материалов, когда выступающая над формообразующей поверхностью часть упора, равная по высоте не более толщины материала заготовки, достаточна для фиксации кромки этой заготовки.

.Фиг.г

Г Ч

Fl/z.J

25

Фиг.5

2/

ФигЛ

23

Фиг.6

Лч

щ fui.e

30

Фиг Л

/

W

. Фиг.9

иг.п

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамп для изготовления деталей типа втулок | 1974 |

|

SU536864A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-15—Публикация

1975-11-14—Подача