(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ПЕРВИЧНОГО ЭЛЕМЕНТА

1

Известны устройства для изготовления электрода первичного элемента, содержащие оправку, жестко соединенную с бункером, пуансон и толкатель, на котором установлены проушины с посаженными в них тягами. Недостатком таких устройств является неплотное прижатие оправки к дну корпуса элемента, что приводит к подтеканию материала электрода под оправку и коротким замыканиям в элементе. Введение дополнительных механизмов для обеспечения плотного прижатия оправки к корпусу элемента усложняет конструкцию устройства, ухудшает его работоспособность и снижает производительность.

Для упрош,ения конструкции устройства и устранения коротких замыканий в элементе в предлагаемом устройстве тяги свободно посажены в проушинах и жестко закреплены другими концами в оправке.

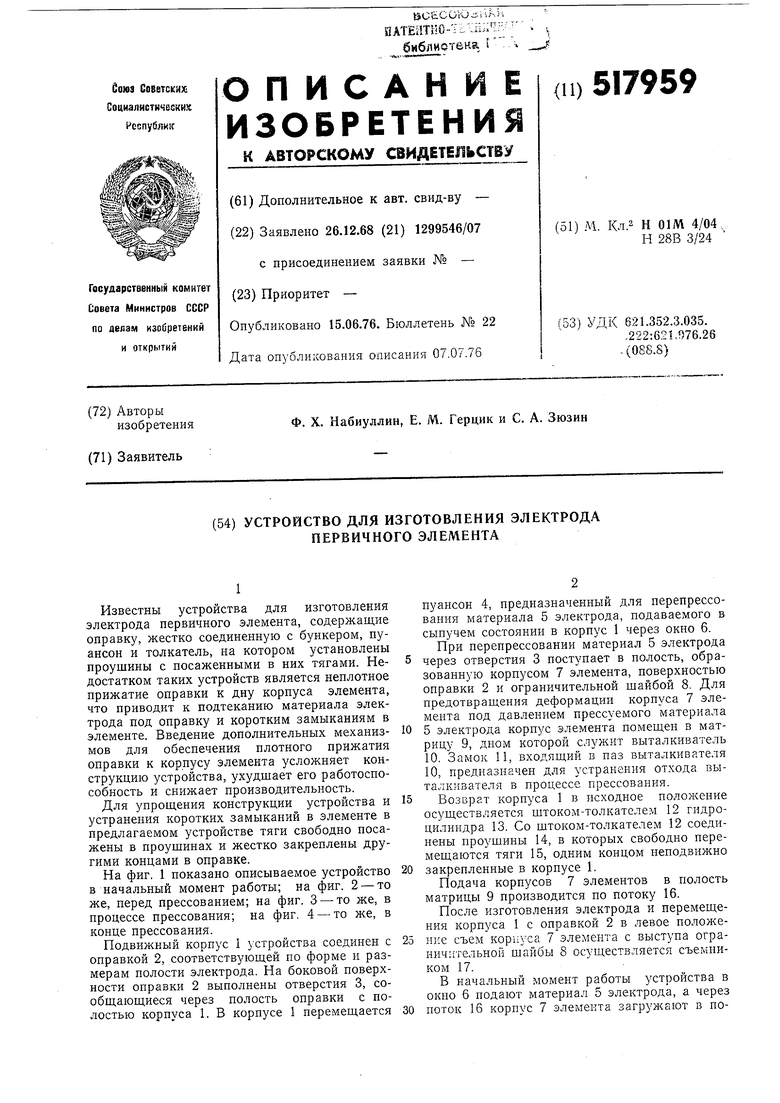

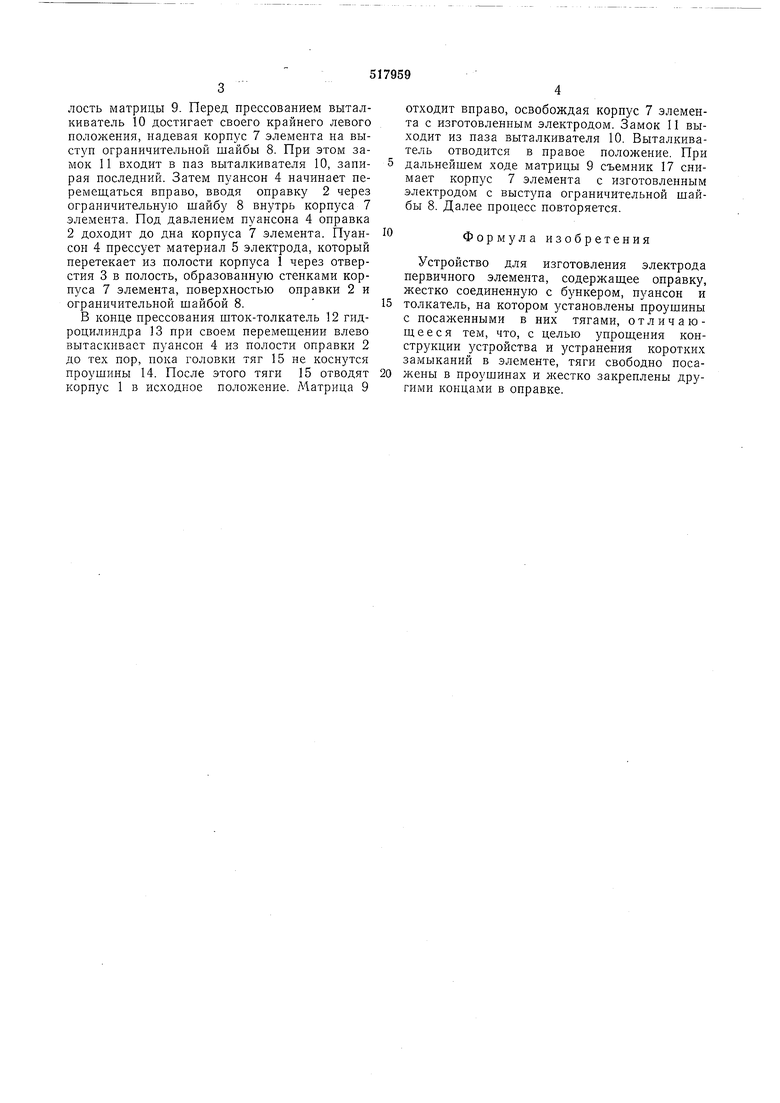

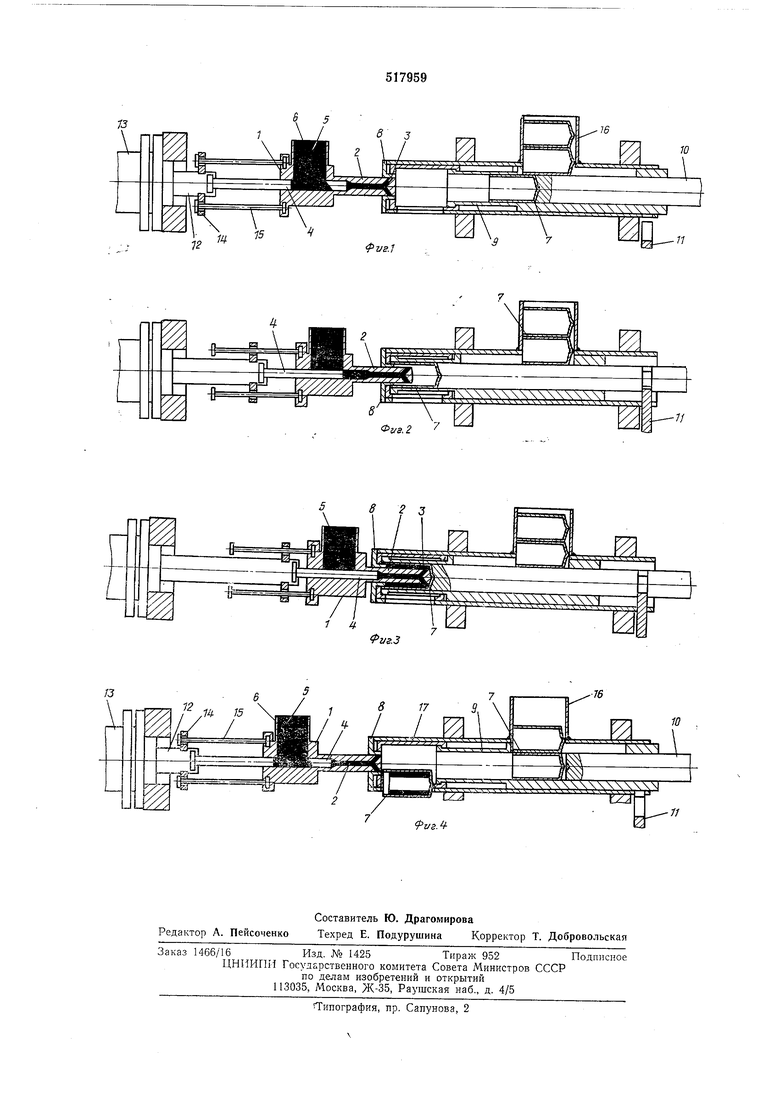

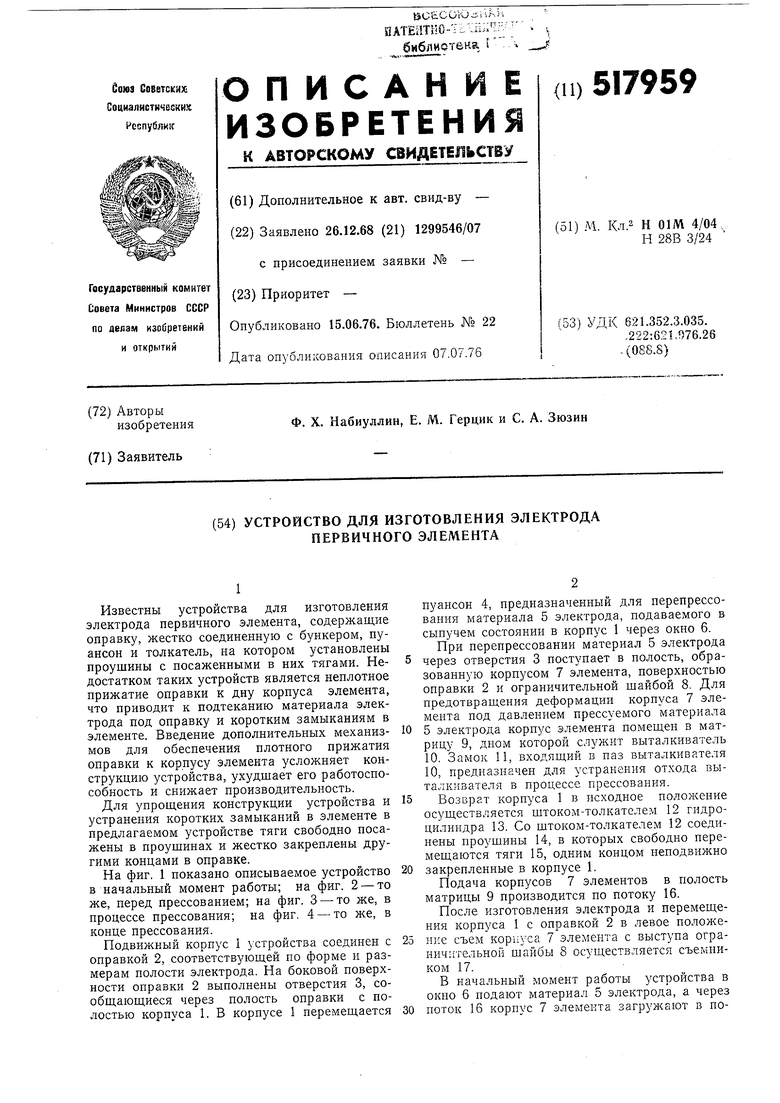

На фиг. 1 показано описываемое устройство в начальный момент работы; на фиг. 2 - то же, перед прессованием; на фиг. 3 - то же, в процессе прессования; на фиг. 4 - то же, в конце прессования.

Подвижный корпус 1 устройства соединен с оправкой 2, соответствующей но форме и размерам полости электрода. На боковой поверхности оправки 2 выполнены отверстия 3, сообщающиеся через полость оправки с полостью корпуса 1. В корпусе 1 перемещается

пуансон 4, предназначенный для перепрессования материала 5 электрода, подаваемого в сыпучем состоянии в корпус 1 через окно 6.

При перепрессовании материал 5 электрода через отверстия 3 поступает в полость, образованную корпусом 7 элемента, поверхностью оправки 2 и ограничительной шайбой 8. Для предотвращения деформации корпуса 7 элемента под давлением прессуемого материала 5 электрода корпус элемента помещен в матрицу 9, дном которой служит выталкиватель 10. Замок И, входящий в паз выталкивателя 10, предназначен для устранения отхода выталкивателя в процессе прессования.

Возврат корпуса 1 в исходное положение осуществляется щтоком-толкателем 12 гидроцилиндра 13. Со штоком-толкателем 12 соединены проушины 14, в которых свободно перемещаются тяги 15, одним концом неподвил но закрепленные в корпусе 1.

Подача корпусов 7 элементов в полость матрицы 9 производится по потоку 16.

После изготовления электрода и перемещения корпуса 1 с оправкой 2 в левое положение съем корпуса 7 элемента с выступа ограничительной щайбы 8 осуществляется съемником 17.

В начальный момент работы устройства в окно 6 подают материал 5 электрода, а через поток 16 корпус 7 элемента загружают в нолость матрицы 9. Перед прессованием выталкиватель 10 достигает своего крайнего левого положения, надевая корпус 7 элемента на выстун ограничительной шайбы 8. При этом замок 11 входит в наз выталкивателя 10, запирая последний. Затем пуансон 4 начинает перемещаться вправо, вводя оправку 2 через ограничительную шайбу 8 внутрь корпуса 7 элемента. Под давлением пуансона 4 оправка 2 доходит до дна корпуса 7 элемента. Пуансон 4 прессует материал 5 электрода, который перетекает из полости корпуса 1 через отверстия 3 в полость, образованную стенками корпуса 7 элемента, поверхностью оправки 2 и ограничительной шайбой 8.

В конце прессования шток-толкатель 12 гидроцилиндра 13 при своем перемещении влево вытаскивает пуансон 4 из полости оправки 2 до тех пор, пока головки тяг 15 не коснутся проушины 14. После этого тяги 15 отводят корпус 1 в исходное положение. Матрица 9

отходит вправо, освобождая корпус 7 элемента с изготовленным электродом. Замок II выходит из паза выталкивателя 10. Выталкиватель отводится в правое положение. При дальнейшем ходе матрицы 9 съемник 17 снимает корпус 7 элемента с изготовленным электродом с выступа ограничительной шайбы 8. Далее процесс повторяется.

Формула изобретения

Устройство для изготовления электрода первичного элемента, содержащее оправку, жестко соединенную с бункером, пуансон и

толкатель, на котором установлены проушины с посаженными в них тягами, отличающееся тем, что, с целью упрощения конструкции устройства и устранения коротких замыканий в элементе, тяги свободно посажены в проушинах и жестко закреплены другими концами в оправке.

Авторы

Даты

1976-06-15—Публикация

1968-12-26—Подача