Известен способ приготовления катализатора для процесса дегидрогенизации, нанриыер дегидрогенизации цпклогексанола, путем пронитки носителя, в качестве которого используют двуокись кремния, нредварительно освобождениую от щелочных или щелочноземельных металлов, которые входят в ее состав, водными растворамн соединений никеля, меди, хрома и сульфатов щелочных металлов с последующей обработкой каталнзатора, включающей сущку его, прокаливание при температуре 300-500°С и восстановление водородом при температуре 350-500°С.

Для иолучення катализатора, обладающего высокой активностью н селективностью, предлагается в качестве носителя использовать двуокись кремния, содержащую щелочной металл в форме гидроокиси в количестве 0,4-5 вес. % в иересчете на окись натрия, предпочтительно 0,7-2, и носитель ироиитывать воднымн растворами соединений, содержащими никель в колнчестве 10-25 вес.% от веса катализатора, предпочтительно 15-20, медь в колнчестве 15-50% от веса никеля, предпочтительно 25-40, хром в количестве 15-50% от веса никеля, иредпочтительно 20-40.

После иропитки носителя растворами никеля, медн н хрома может быть введена окись ли гидроокись щелочного металла в количестве 0,01-0.3 ч. от веса иикеля.

Пример 1. Приготовление катализатора, содержащего 18 вес. % никеля, 6 вес. % меди, 0,4 вес. % хрома н 1 вес. % калня, нанесенных на щарики из двуокиси кремння с основной реакцией.

Шарнки двуокиси кремиия иолучают следующим образом.

Осаждают двуокись кремиия из водного раствора силиката натрия добавлением азотной кислоты. Промывают двуокись кремння водой.

Примеияют в виде щарнков, прокаленных при 600Т.

Во время прокаливания ннтрат натрия разлагается и превраи1ается в окись натрия.

Отвещивают 100 г полученных щарнков двуокпсп кремния: удельный вес 0,4; специфическая поверхиость 190 .и-/г; весовое содержание ХаоО 0,9% (определено с помоихью соляной кнслоты в прпсутствни фенолфталеина).

Готовят следуюн1ий раствор (в г): Питрат никеля М (ХОз)2-6ПоО125

Получают 240 слгз раствора вместе с дистиллированной водой. Затем его делят на две равные части по 120 см-. Пронитывают 100 г шариков двуокиси кремния нервой норцией (120 с.адз) иолученного раствора и оставляют в контакте с ним на 10 час. Через 10 час шарики двуокиси кремния нолностыо абсорбируют 120 смУ раствора. Затем нмирегнированные шарики сушат 12 час при 100°С в сушильном шкафу. После этого катализатор импрегнируют 105 с.из раствора, содержащего 1,4 г едкого кали (КОН), оставляют в контакте с раствором на 10 час, нотом сушат в сушильном шкафу нри 100°С в теченне 12 час. Затем каталнзатор кальцинируют в нечн нри 420°С в течение 5 час в токе азота, подаваемого со скоростью 50 л/час. После охлаждения катализатор переносят в реактор для дегидрогенизации, где в течение 12 час восстанавливают водородом, нодаваемым со скоростью 50 л/-шс, ири температуре 400-420°С.

Получают каталнзатор А.

Для сравнения получают второй катализатор на основе шариков двуокиси кремния, иолученных, как в примере 1 (двуокись кремиия полностью промывают от соединений иатрия). В раствор, содержащий соли никеля, меди и хрома, вводят ни грат натрия.

Таким образом получают катализатор В, идеитичный по составу катализатору А, по в нем нет натрня в виде свободного основания.

Пример 2. Катализаторы А и В используют для дегидрогенизации циклогексаиола в следующих условиях: Т-400°С; Р-1 атм; D (расход жидкого циклогексанола) -1 л1л катализатора/гас, R--2.

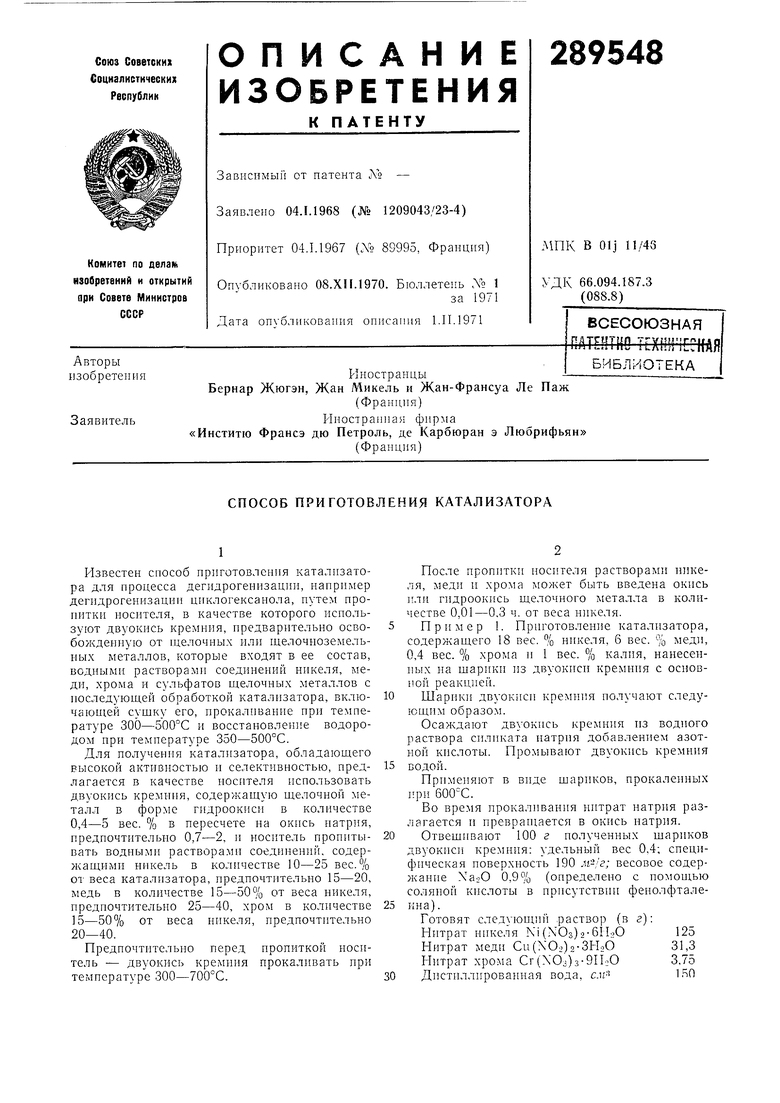

Получают следующие результаты (см. табл. 1).

Таблица 1

Этот пример показывает влияние хрома па стабильность катализатора.

Пример 3. Применяя методику примера I (однако без введения калия), получают пять каталиааторов С, D, Е, F и G, содержащих 18 вес. % никеля, 6 вес. % меди п различиое количество хрома, вес. %: С-0,4; D-1; Е-2,5; F-5; G-10.

Структурные характеристики шариков доуокиси кремния такие же, как и в примере 1.

Температура кальцинации 420°С для всех пяти катализаторов. Температура восстановления такая же.

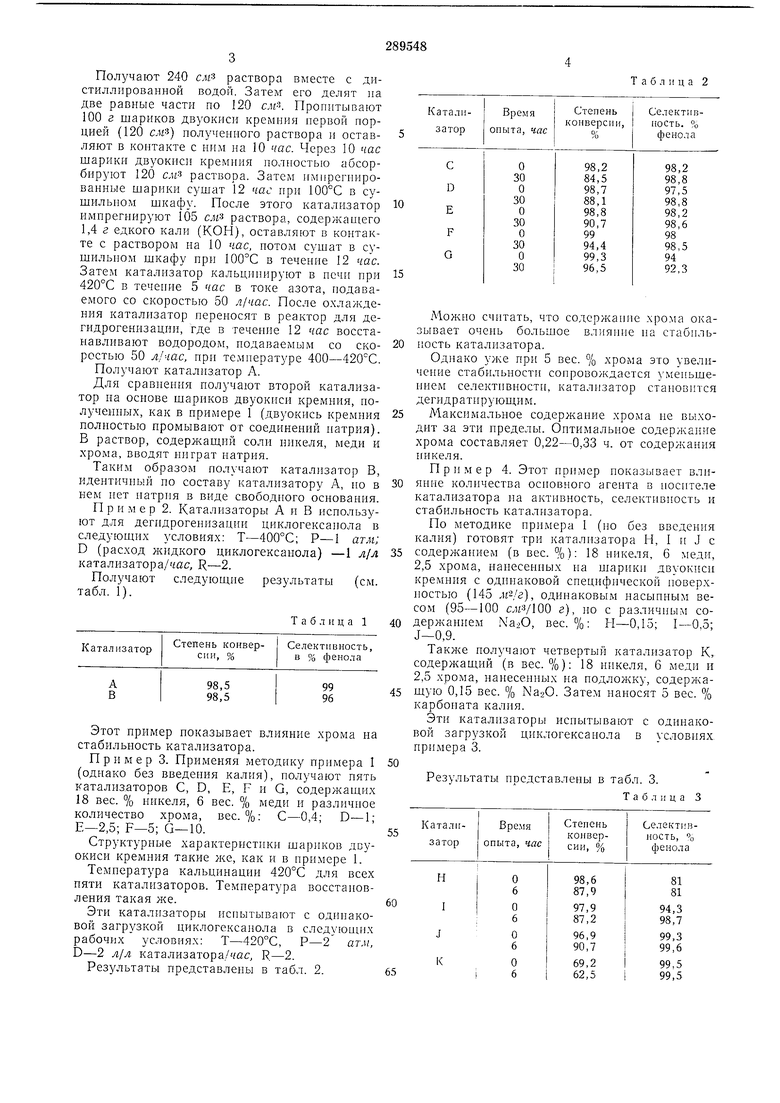

Эти катализаторы испытывают с одннаковой загрузкой циклогексапола в следуюпиьх рабочих условиях: Т-420°С, Р-2 атм, D-2 л/л катализатора//ас, R-2.

Таблица 2

Можно считать, что содержаиие хрома оказывает очень большое влияипе на стабильность катализатора.

Однако уже при 5 вес. % хрома это увеличепие стабильности сопровождается )меньшепием селективности, катализатор становится дегидратирующим.

Максимальное содержание хрома пе выходит за эти пределы. Оптимальное содержаиие хрома составляет 0,22-0,33 ч. от содержания ннкеля.

Пример 4. Этот пример показывает влпяние количества осиовпого агеита в иосителе катализатора на актнвность, селективность и стабильность катализатора.

По методике примера 1 (ио без введения калия) готовят три катализатора П, I и J с содержанием (в вес. %): 18 никеля, 6 меди,

5 2,5 хрома, нанесенных на шарики двуокиси кремиия с одииаковой специфической иоверхпостью (145 лг2/г), одинаковым иасыииым весом (95-100 c.wVlOO г), по с различным содержанием , вес. % : П-0,15; I-0.5; J-0,9.

Также получа от четвертый катализатор К, содержащий (в вес. %): 18 никеля, 6 меди и 2,5 хрома, нанесенных на подложку, содержащую 0,15 вес. % Na20. Затем наносят 5 вес. %

5 карбоната калия.

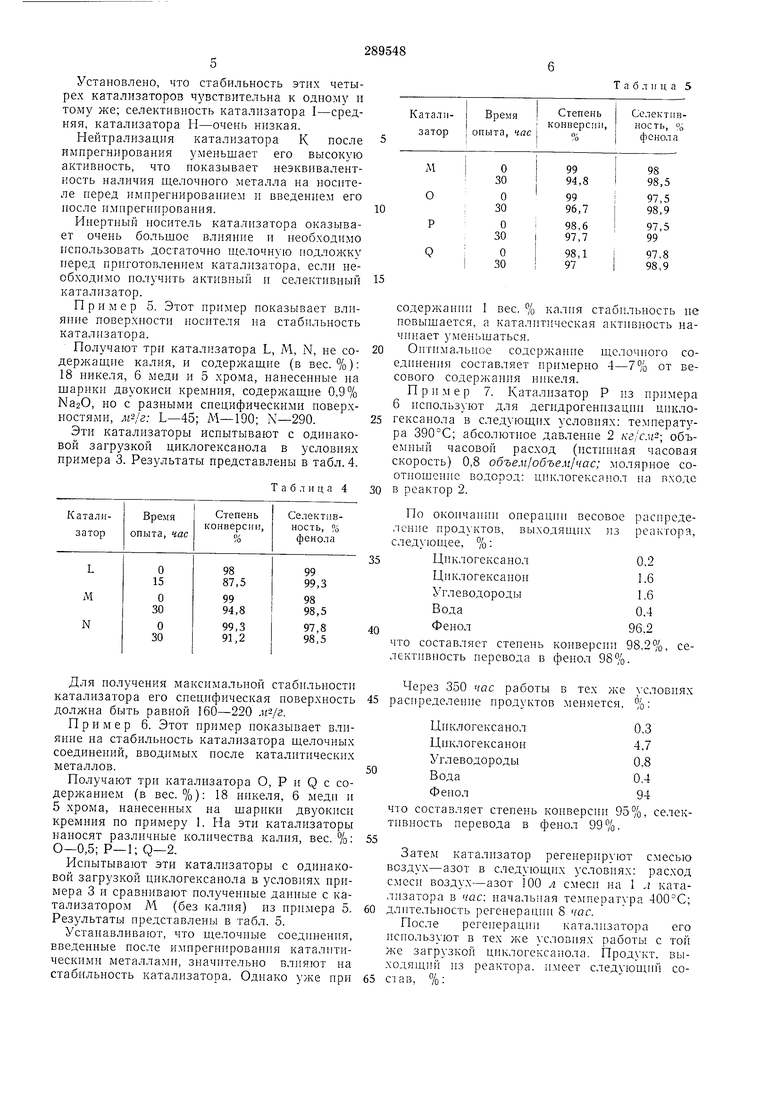

Эти катализаторы исиытывают с одинаковой загрузкой циклогексаиола в условиях примера 3.

Результаты представлены в табл. 3.

Таблица 3

55

Установлено, что стабильность этих четырех катализаторов чувствительна к одному и тому же; селективность катализатора I-средняя, катализатора Н-очень низкая.

Нейтрализация катализатора К после импрегнирования уменьшает его высокую активность, что иоказывает неэквивалентность наличия щелочного металла на носителе перед импрегнированием и введением его носле имирегнирования.

Инертный носитель катализатора оказывает очень большое влияние и необходимо исиользовать достаточно шелочную подложку перед приготовлением катализатора, если необходимо получить активный и селективный катализатор.

Пример 5. Этот пример показывает влияние поверхиости носителя па стабильность катализатора.

Получают три катализатора L, М, N, пе содержащие калия, и содержащие (в вес. %): 18 никеля, 6 меди и 5 хрома, нанесенные на щарики двуокиси кремния, содержащие 0.9% Na2O, но с разными специфическими иоверхностями, лг-/г; L-45; М-190; N-290.

Эти катализаторы испытывают с одинаковой загрузкой циклогексанола в условиях примера 3. Результаты представлены в табл.4.

Таблица 4

Для получения максимальной стабильности катализатора его специфическая поверхность должна быть равной 160-220 .

Пример 6. Этот пример показывает влияние на стабильность катализатора щелочных соединений, вводимых после каталитических металлов.

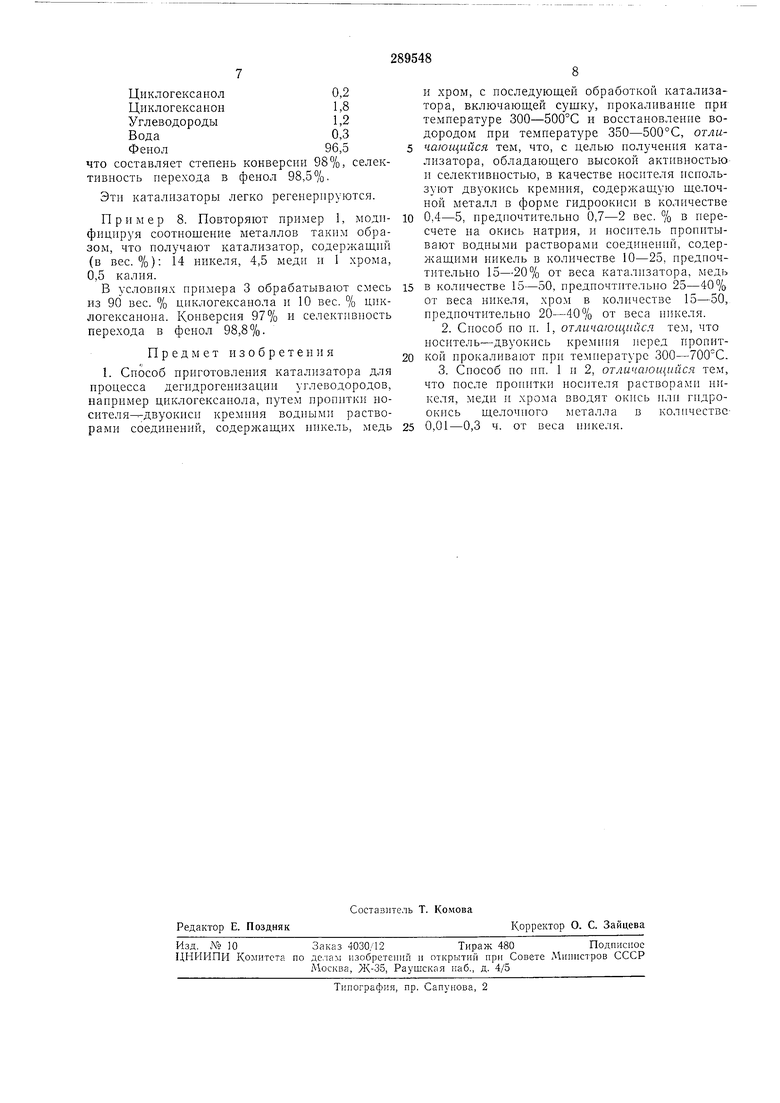

Получают три катализатора О, Р и Q с содержанием (в вес. %): 18 никеля, 6 меди и 5 хрома, нанесенных на шарики двуокиси кремния по примеру 1. lia эти катализаторы наносят различные количества калия, вес. %: 0-0,5; Р-1; Q-2.

Испытывают эти катализаторы с одинаковой загрузкой циклогексанола в условиях примера 3 и сравиивают иолученные данные с катализатором М (без калия) из при.мера 5. Результаты представлены в табл. 5.

Устанавливают, что щелочные соединения, введенные после и.мпрегиирования каталитическими металлами, зпачительпо влияют на стабильность катализатора. Однако уже при

Т а б л и ц а 5

содержаппи 1 вес. % калпя стабильиость не повышается, а каталитическая активность начинает уменьшаться.

Оптимальное содсрл ание щелочного соединения составляет примерно 4-7% от весового содержаиия никеля.

Пример 7. Катализатор Р из примера 6 исиользуют для дегидрогенизации циклогексапола в следующих условиях: тe mepaтyра 390°С; абсолютное давление 2 KZJCM ; объемный часовой расход (истинная часовая скорость) 0,8 объе.п/объем/час; молярное соотнощение водород: циклогексапол па входе в реактор 2.

По окоичанпп оиерацпи лснпе продуктов, выходящ следуюп1ее, %:

Пиклогексанол

Цнклогексанон

Углеводороды

Вода

Фенол

что составляет CTeneiib лективность перевода в

Через 350 час работы в тех жеусловиях

распределение продуктов меняется.%:

Циклогексанол0.3

Пиклогексанон4.7

Углеводороды0.8

Вода0.4

Фенол94 что составляет степень конверсии 95%, селективность перевода в фенол 99%.

Затем катализатор регенерируют смесью воздух-азот в следующих условиях: расход смеси воздух-азот ШО л смеси на 1 л катализатора в час: начальная тел пература 400°С; длительность регенерацпп 8 час.

После регеперации катализатора его используют в тех же условиях работы с той же загрузкой циклогексапола. Продукт, выходящий из реактора, имеет следующпй со0,2 1,8 1,2

Циклогексанол

Циклогексанон

Углеводороды 0,3

Вода 96,5

Фенол

что составляет степень конверсии 98%, селективность перехода в фенол 98,5%.

Этп катализаторы легко регенерируются.

Пример 8. Повторяют пример 1, модифицируя соотношение металлов таким образом, что получают катализатор, содержащий (в вес. %): 14 никеля, 4,5 меди и 1 хрома, 0,5 калия.

В условиях примера 3 обрабатывают смесь из 90 вес. % циклогексанола и 10 вес. % циклогексаиоиа. Коиверсия 97% и селектпвиость

%.

перехода в фенол

Предмет изобретения

1. Способ приготовления катализатора для процесса дегидрогенизации углеводородов, например цнклогексанола, путем пропитки иосителя ;двуокиси кремиия водиыми растворами соединений, содержащих пикель, медь

и хром, с последующей обработкой катализатора, включающей сущку, прокаливание при температуре 300-500°С и восстановление водородом при температуре 350-500°С, отличающийся тем, что, с целью получения катализатора, обладающего высокой активностью и селективностью, в качестве носителя используют двуокись кремния, содержащую щелочной металл в форме гидроокиси в количестве

0,4-5, предпочтительно 0,7-2 вес. % в пересчете па окись натрия, и носитель пропптывают водиыми растворами соединений, содержащими никель в количестве 10-25, предпочтительно 15-20% от веса катализатора, медь

в количестве 15-50, предпочтптельно 25-40% от веса ипкеля, хром в количестве 15-50, предпочтительпо 20-40% от веса никеля.

2.Способ по п. 1, отличающийся тем, что носитель-двуокись кремния перед пропиткой прокаливают при температуре 300-700 С.

3.Способ по пп. 1 п 2, отличающийся тем, что после пропитки иосителя растворами никеля, меди п хрома вводят окись плп гпдроокись щелочпого металла в колнчестве0,01-0,3 ч. от веса никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для дегидрирования циклогексанола | 1974 |

|

SU522853A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛАЦЕТАТА | 1972 |

|

SU353408A1 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ АЛЬФА, ОМЕГА-АМИНОНИТРИЛОВ | 1995 |

|

RU2154630C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОГО ХЛОРИРОВАНИЯЭТИЛЕНА | 1971 |

|

SU317177A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЗОТА ИЗ АММИАКСОДЕРЖАЩЕГО ОТХОДЯЩЕГО ГАЗА | 1995 |

|

RU2156729C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНЫХ МАСЕЛ | 1971 |

|

SU321013A1 |

| СПОСОБ ПОЛУЧЕНИЯ γ-БУТИРОЛАКТОНА | 1996 |

|

RU2138491C1 |

| Способ получения малеинового ангидрида | 1972 |

|

SU484678A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО КАТАЛИЗАТОРА | 1967 |

|

SU190287A1 |

Даты

1971-01-01—Публикация