Изобретение относится -к способу изготовления листового стекла толщиной менее равновесной на поверхности расплавленного металла.

Известен способ изготовления листовго стекла с толщиной менее равновесной путем отливки стекломассы на -поверхность расплавленного металла, формования .в ленту, утонения за счет приложения поперечных растягивающих усилий к ее краям, последующего охлаждения и снятия с поверхности металла.

Описываемый способ позволяет исключить деформацию ленты и обеспечить равномерную ее толщину.

Это достигается тем, что утонение осуществляют с помощью струй газа, инертного по отношению к стекломассе и расплавленному металлу.

Кроме того, утонение осуществляют в процессе растекания стекломассы по поверхности расплавленного металла или же после свободного растекания и приобретения ею равновесной толщины.

Предложенный способ поясняется чертежом.

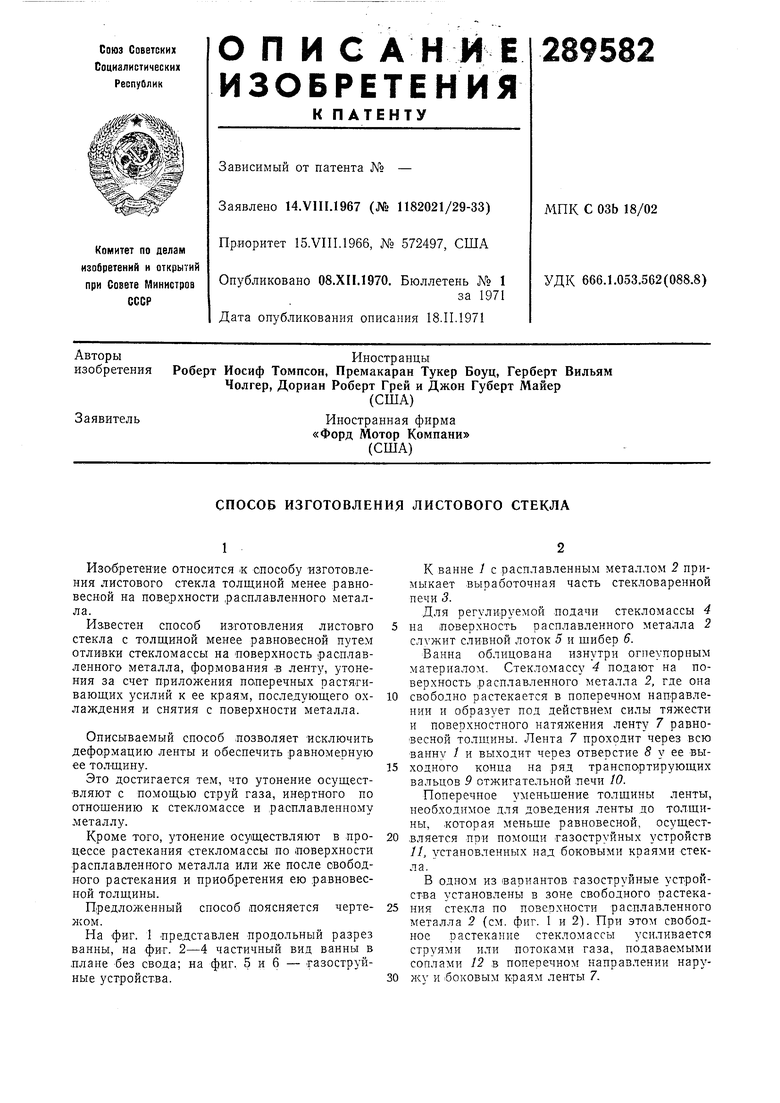

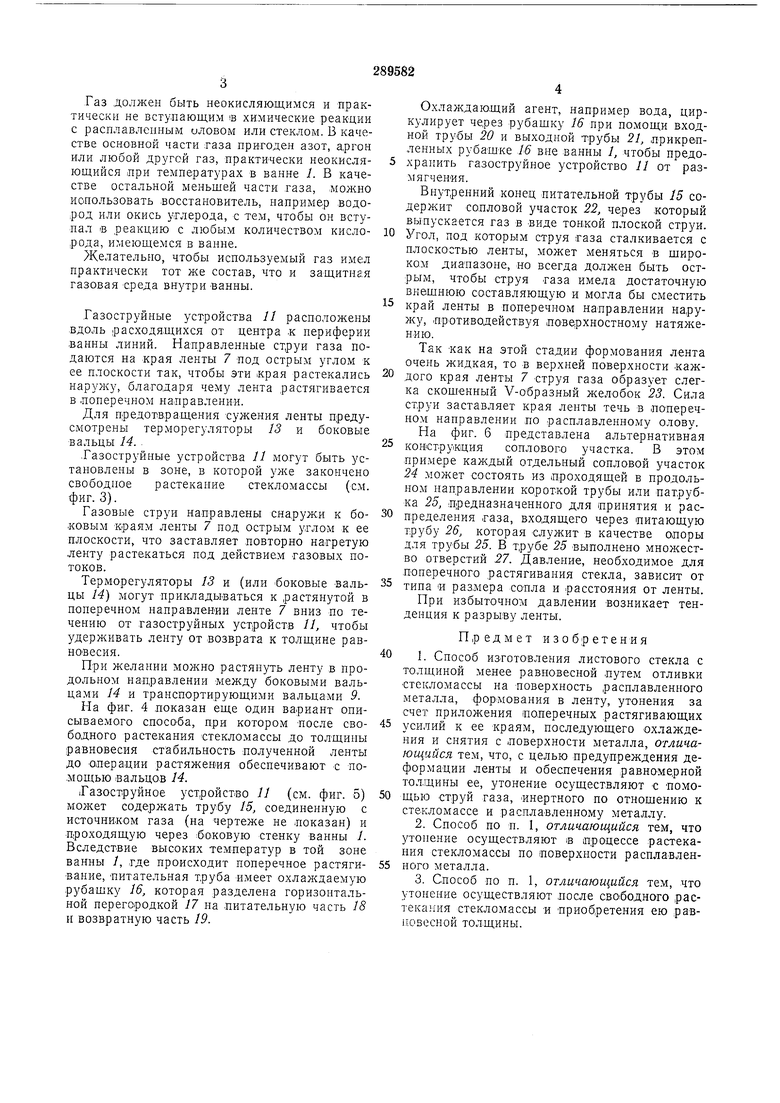

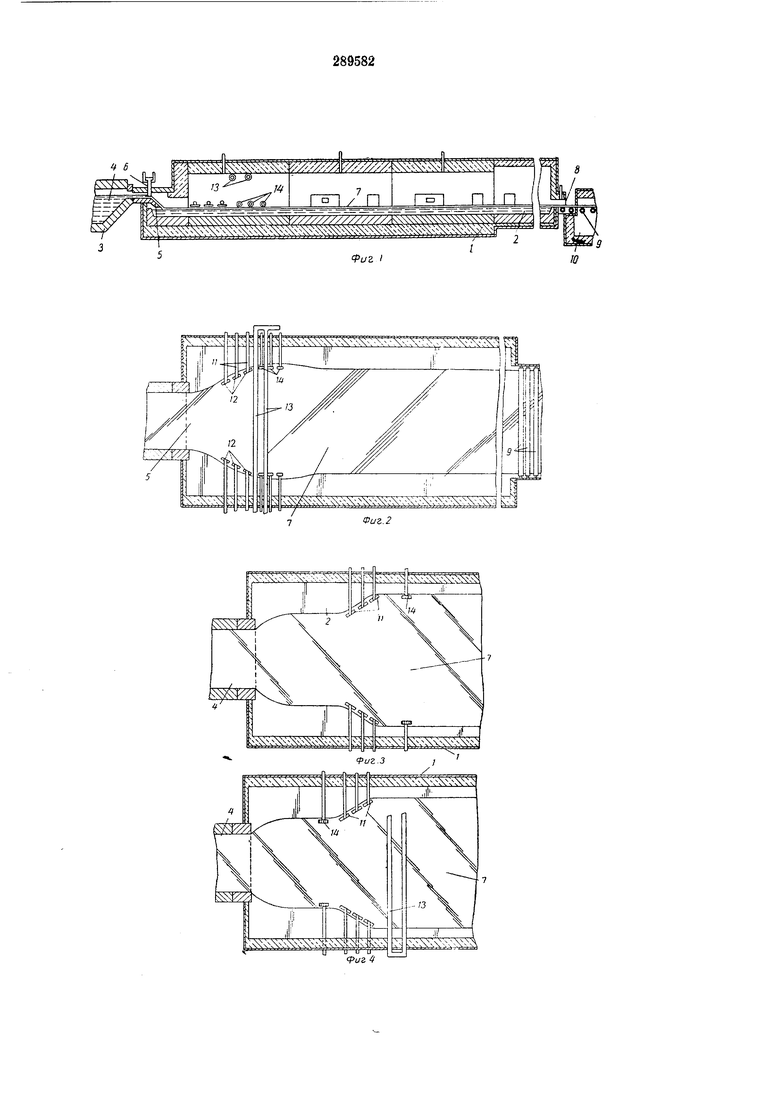

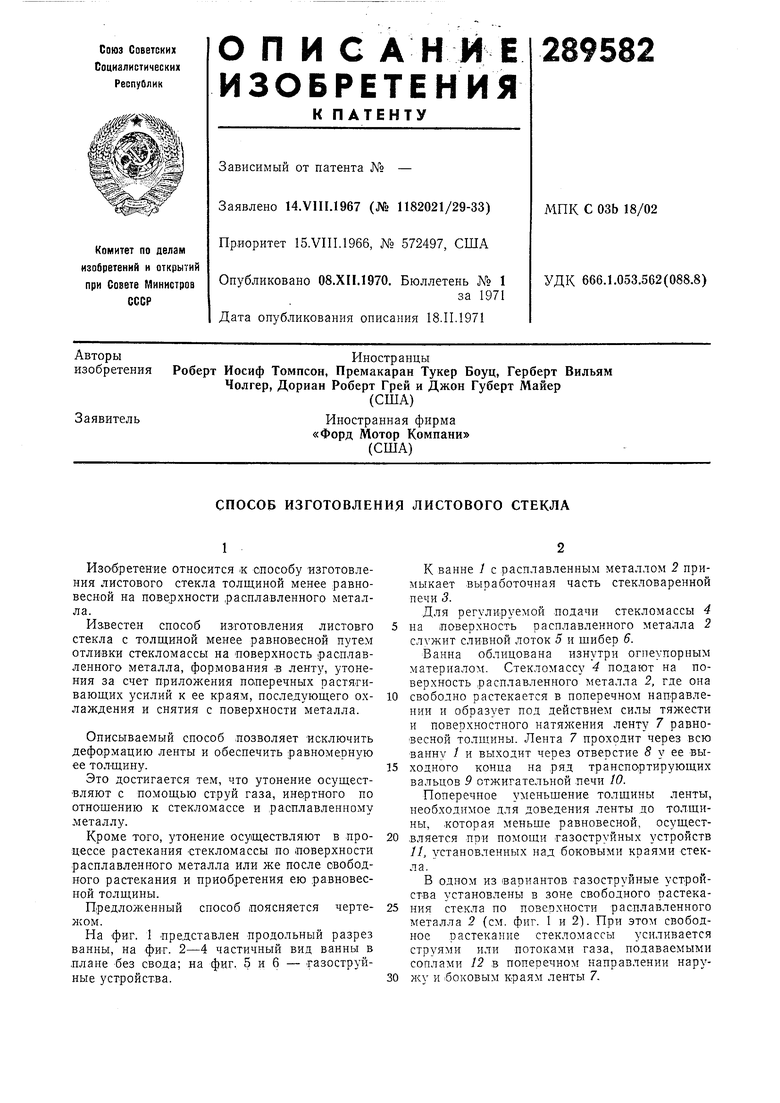

На фиг. 1 представлен продольный разрез ванны, на фиг. 2-4 частичный вид ванны в плане без свода; на фиг. 5 и 6 - газоструйные устройства.

К ванне 1 с расплавленным металлом 2 примыкает выработочная часть стекловаренной печи 3. Для регулируемой подачи стекломассы 4

на поверхность расплавленного металла 2 СЛУЖИТ сливной лоток 5 и щибер 6.

Ванна облицована изнутри огнеупорным материалом. Стекломассу 4 подают на поверхность расплавленного металла 2, где она

свободно растекается в поперечном направлении и образует под действием силы тяжести и поверхностного натяжения ленту 7 равновесной толщины. Лента 7 проходит через всю ванну / и выходит через отверстие 8 у ее выходного конца на ряд транспортирующих вальцов 9 отжигательной печи 10.

Поперечное уменьшение толщины ленты, необходимое для доведения ленты до толщины, .которая меньше равновесной, осуществляется при помощи газоструйных устройств 11, установленных над боковыми краями стекла.

В одном из вариантов газоструйные устройства установлены в зоне свободного растекаНИН стекла по поверхности расплавленного металла 2 (см. фиг. 1 и 2). При этом свободное растекание стекломассы усиливается струями или потоками газа, подаваемыми соплами 12 в поперечном направлении наруГаз должен быть неокисляющимся и практически не вступающим В химические реакции с раснлавленным иловом или стеклом. В качестве основной части газа пригоден азот, а,ргон или любой другой газ, практически неокисляющийся лри температурах в ванне 1. В качестве остальной меньщей части газа, можно использовать восстановитель, например водород или окись углерода, с тем, чтобы он вступал е реакцию с любым количеством кислорода, имеющемся в ванне.

Желательно, чтобы используемый газ имел практически тот же состав, что и защитная газовая среда внутри ванны.

Газоструйные устройства // расположены вдоль .расходящихся от центра к. периферии ванны линий. Направленные струи газа подаются на края ленты 7 под острым углом к ее плоскости так, чтобы эти края растекались наружу, благодаря чему лента растягивается в .поперечном налравлении.

Для предотвращения сужения ленты предусмотрены терморегуляторы 13 и боковые вальцы 14.

Газоструйные устройства 11 могут быть установлены в зоне, в которой уже закончено свободное растекание стекломассы (см. фиг. 3).

Газовые струи направлены снаружи к боковым краям ленты 7 под острым углом к ее плоскости, что заставляет повторно нагретую .ленту растекаться под действием газовых потоков.

Терморегуляторы 13 и (или боковые вальцы 14 могут прикладываться к растянутой в поперечном направлении ленте 7 вниз по течению от газоструйных устройств //, чтобы удерживать ленту от возврата к толщине равновесия.

При желании можно растянуть ленту в продольном направлении между боковыми вальцами 14 и транспортирующими вальцами 9.

На фиг. 4 цоказан еще один вариант описывае.мого способа, при котором лосле свободного растекания стекломассы до толщины равновесия стабильность полученной ленты до олерации растяжения обеспечивают с по.мощью вальцов 14.

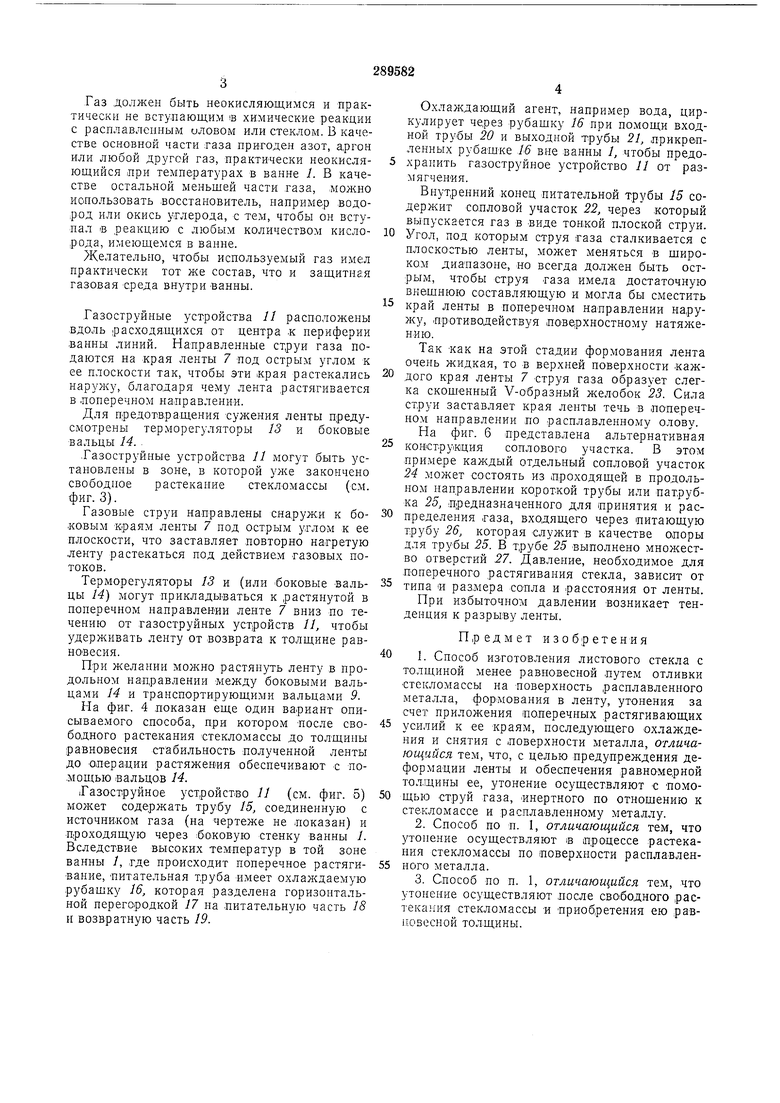

Газоструйное устройство 11 (см. фиг. 5) может содержать трубу 15, соединенную с источником газа (на чертеже не локазан) и проходящую через боковую стенку ванны /. Вследствие высоких температур в той зоне ванны 1, где происходит поперечное растягивание, Питательная труба имеет охлал даемую рубашку 16, которая разделена горизонтальной перегородкой 17 на питательную часть 18 и возвратную часть 19.

Охлаждающий агент, например вода, циркулирует через рубащку 16 при помощи входной трубы 20 и выходной трубы 21, лрикрепленных рубашке 16 вне ванны 1, чтобы предохранить газоструйное устройство 11 от размягчения.

Внутренний конец питательной трубы 15 содержит солловой участок 22, через который выпускается газ в виде тонкой плоской струи.

Угол, под которым струя газа сталкивается с плоскостью ленты, может меняться в широком диапазоне, но всегда должен быть острым, чтобы струя газа имела достаточную внещнюю составляющую и могла бы сместить

край ленты в поперечном направлении наружу, .противодействуя поверхностному натяжению.

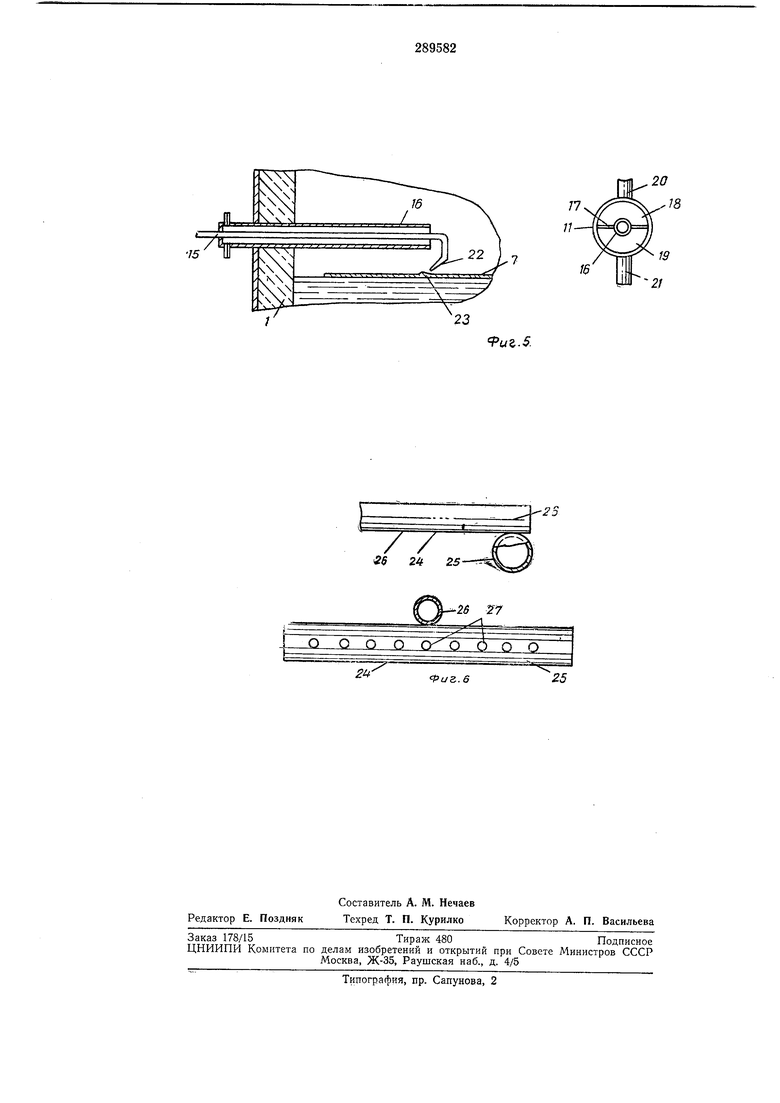

Так как на этой стадии формования лента очень жидкая, то в верхней поверхности -каждого края ленты 7 струя газа образует слегка скошенный V-образный желобок 23. Сила струи заставляет края ленты течь в .полеречном направлении по расплавленному олову. На фиг. 6 Представлена альтернативная

конструкция соплового участка. В этом примере каждый отдельный сопловой участок 24 может состоять из проходящей в продольном направлении короткой трубы или латрубка 25, предназначенного для принятия и распределения газа, входящего через питающую трубу 26, которая служит в качестве о.поры для трубы 25. В трубе 25 выполнено множество отверстий 27. Давление, необходимое для поперечного растягивания стекла, зависит от

типа и раз,мера сопла и расстояния от ленты. При избыточном давлении возникает тенденция к разрыву ленты.

Предмет изобретения

1. Способ изготовления листового стекла с толщиной менее равновесной .путем отливки Стекломассы на поверхность расплавленного металла, формования в ленту, утонения за счет приложения поперечных растягивающих

усилий к ее краям, последующего охлаждения и снятия с поверхности металла, отличающийся тем, что, с целью предупреждения деформаЦин ленты и обеспечения равномерной толщины ее, утонение осуществляют -с ломощью струй газа, -инертного по отнощению к стекломассе и расплавленному металлу.

2.Способ по п. 1, отличающийся тем, что утонение осуществляют в процессе растекания стекломассы по ловерхности расплавленного металла.

3.Способ по п. 1, отличающийся тем, что утонение осуществляют после свободного растекания стекломассы и приобретения ею равновесной толщины.

/////Л/А Ш 1 ЧХ у

П

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2211808C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1965 |

|

SU174146A1 |

| СПОСОБ ПРОИЗВОДСТВА ФЛОАТ-СТЕКЛА | 1998 |

|

RU2149838C1 |

| Способ производства листового стекла | 1970 |

|

SU1098518A3 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

| Ванна к установке для изготовления листового стекла | 1971 |

|

SU367684A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО ЛИСТОВОГО СТЕКЛА | 2001 |

|

RU2238917C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1969 |

|

SU247473A1 |

Авторы

Даты

1971-01-01—Публикация