;1

Известно устройство для холодной сварки фланцев деталей из разнородных металлов, содержащее пуансон с рабочим выступом и матрицу с выемкой.

Предлагаемое устройство позволяет уменьшить необходимые усилия сварки. Достигается это тем, что выемка матрицы выполнена глубиной 1 -1,2 толщины свариваемого фланца, а высота рабочего выступа пуансона превышает су ммарную толщину свариваемых фланцев. При этом матрица может быть выполнена разрезной и с внутренним буртом, на котором расположена выемка.

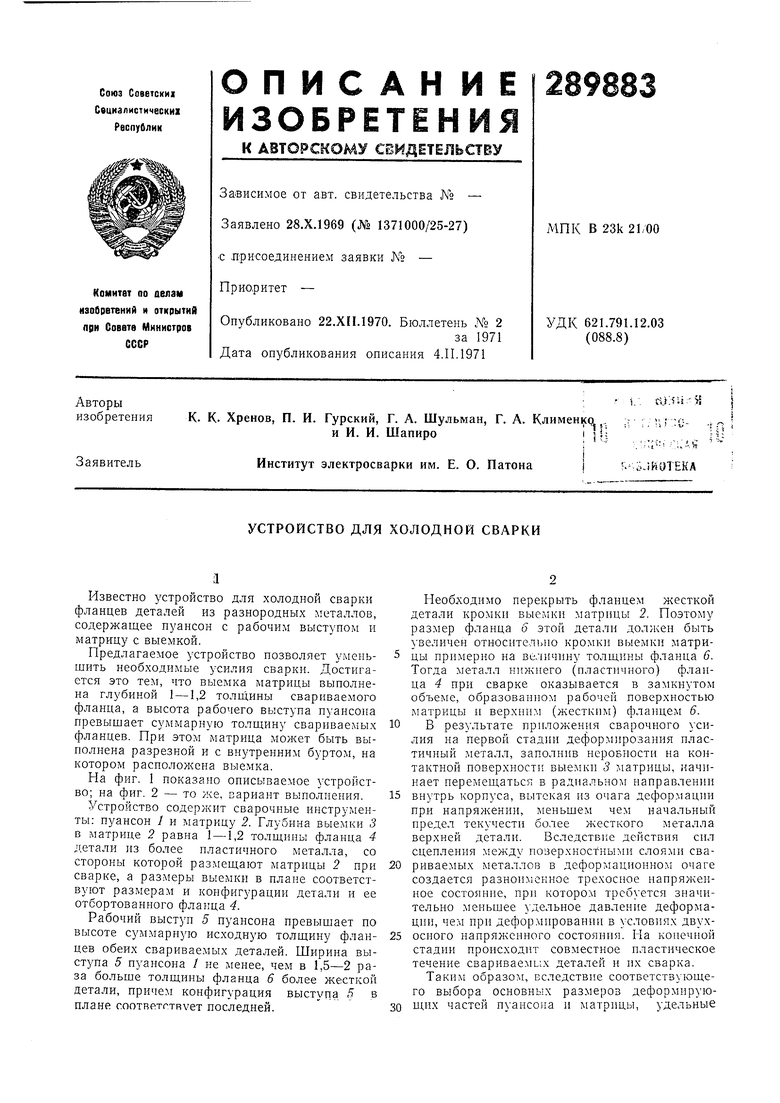

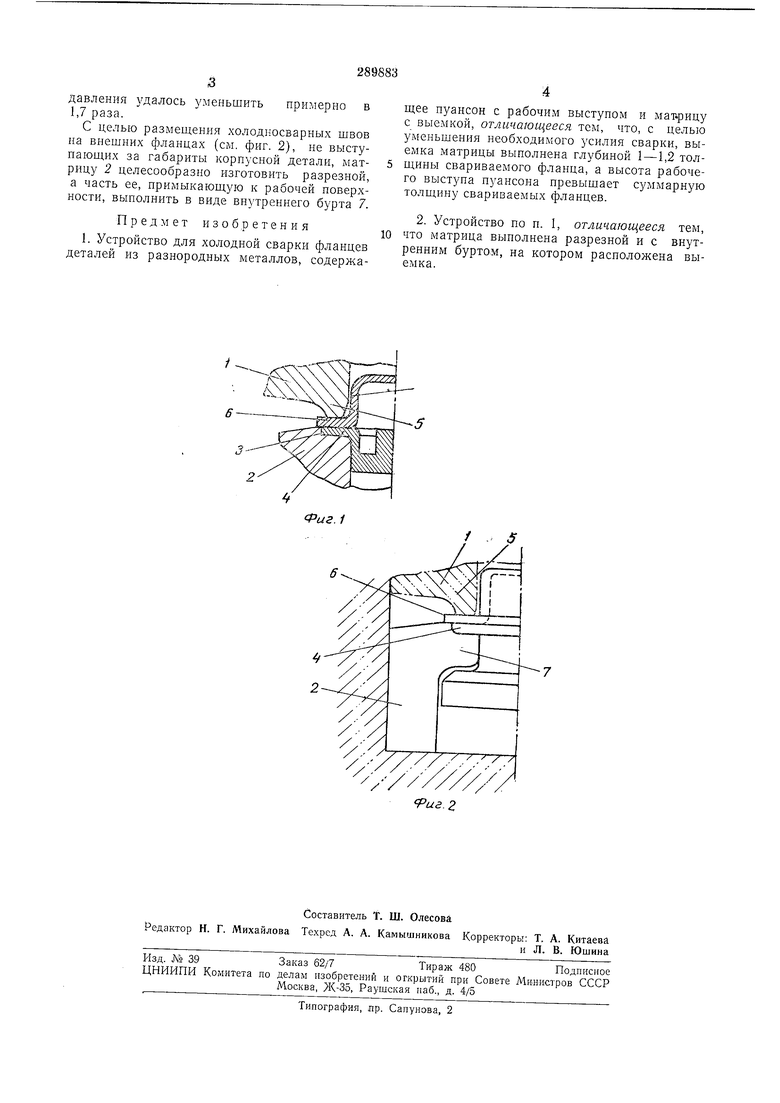

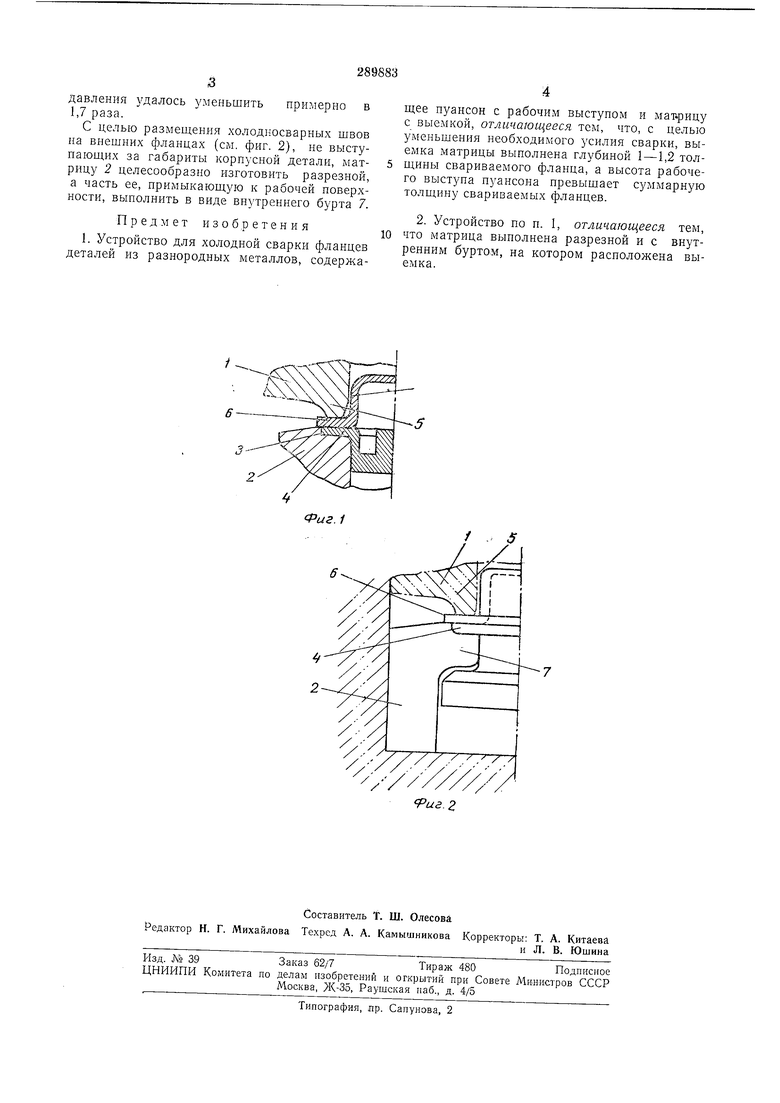

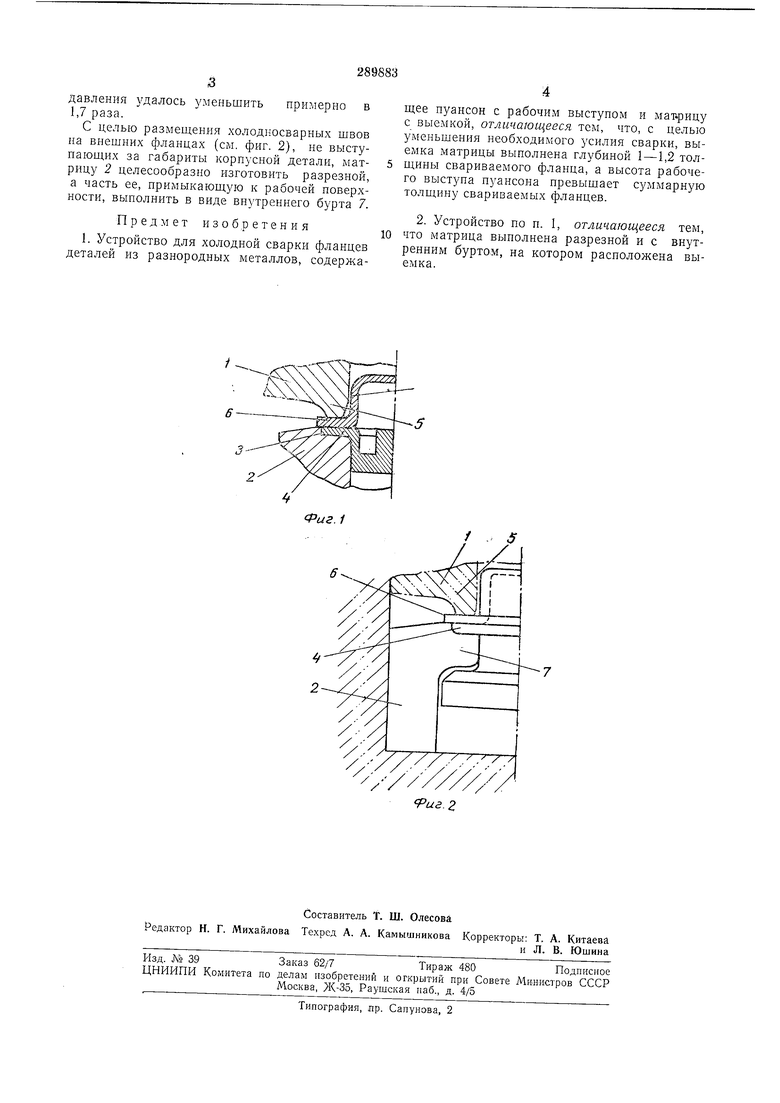

На фиг. 1 показано описываемое устройство; на фиг. 2 - то же, сариант выполнения.

Устройство содержит сварочные инструменты: пуансон / и матрицу 2. Глубина выемки 3 в матрице 2 равна 1 -1,2 толщины фланца 4 детали из более пластичного металла, со стороны которой размещают матрицы 2 при. сварке, а раз.меры выемки в плане соответствуют размерам и конфигурации детали н ее отбортованного фланца 4.

Рабочий выступ 5 пуансона превышает по высоте суммарную исходную толщину фланцев обеих свариваемых деталей. Ширина выступа 5 пуансона / не менее, чем в 1,5-2 раза больше толщины фланца 6 более л есткой детали, причем конфигурация выступа Я в плане соответствует последней.

Необходимо перекрыть фланцем жесткой детали кромки выемкп матрицы 2. Поэтому размер фланца 6 этой детали дол}1чен быть увеличен относительно кромкн выемки матрицы примерно на величину толщины фланца 6. Тогда металл нижнего (пластнчного) фланца 4 нрн сварке оказывается в замкнутом объеме, образованном рабочей поверхностью матрицы и верхним (жестким) фла1щем 6.

В результате приложения сварочного уснлия на первой стадии деформирозания нластичный металл, заполнив неровности на контактной поверхности выемкн -5 матрицы, начинает перемещаться в радиальнолг направленнн

внутрь корпуса, вытекая из очага деформации нрн напряжении, меньшем чем начальный предел текучести более жесткого металла верхней детали. Вследствие действия сил сцепления между поверхностными слоями свариваемых металлов в деформационное; очаге создается разнонменное трехосное напряженное состояние, при котором требуется значительно меньшее удельное давление деформации, чем при деформировании в условиях двухосного напряженного состояния. На конечной стадии нроисходит совместное пластическое течение свариваемых деталей н их сварка.

давления удалось уменьшить примерно в 1,7 раза.

С целью размещения холодносварных швов на внешних фланцах (см. фиг. 2), не выступающих за габариты кориусной детали, матрицу 2 целесообразно изготовить разрезной, а часть ее, примыкающую к рабочей поверхности, выполнить в виде внутреннего бурта 7.

Предмет изобретения

1. Устройство для холодной сварки фланцев деталей из разнородных металлов, содержащее пуансон с рабочим выступом и мат-рицу с выемкой, отличающееся тем, что, с целью уменьшения необходимого усилия сварки, выемка матрицы выполнена глубиной 1 -1,2 толщины свариваемого фланца, а выеота рабочего выступа пуансона превышает суммарную толщину свариваемых фланцев.

2. Устройство по п. I, отличающееся тем, что матрица выполнена разрезной и с внутренним буртом, на котором расположена выемка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСОВ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU289884A1 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодной сварки | 1980 |

|

SU1011353A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1973 |

|

SU395149A1 |

| Способ холодной сварки металлов внахлестку | 1983 |

|

SU1199536A1 |

| Устройство для холодной сварки тавровых соединений | 1987 |

|

SU1459868A1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1999 |

|

RU2148483C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2010720C1 |

| СПОСОБ ХОЛОДНОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1989 |

|

SU1727293A1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ РАЗНОЙ ТОЛЩИНЫ ИЗ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2013 |

|

RU2552823C2 |

ffue. 1

/ У

Авторы

Даты

1971-01-01—Публикация