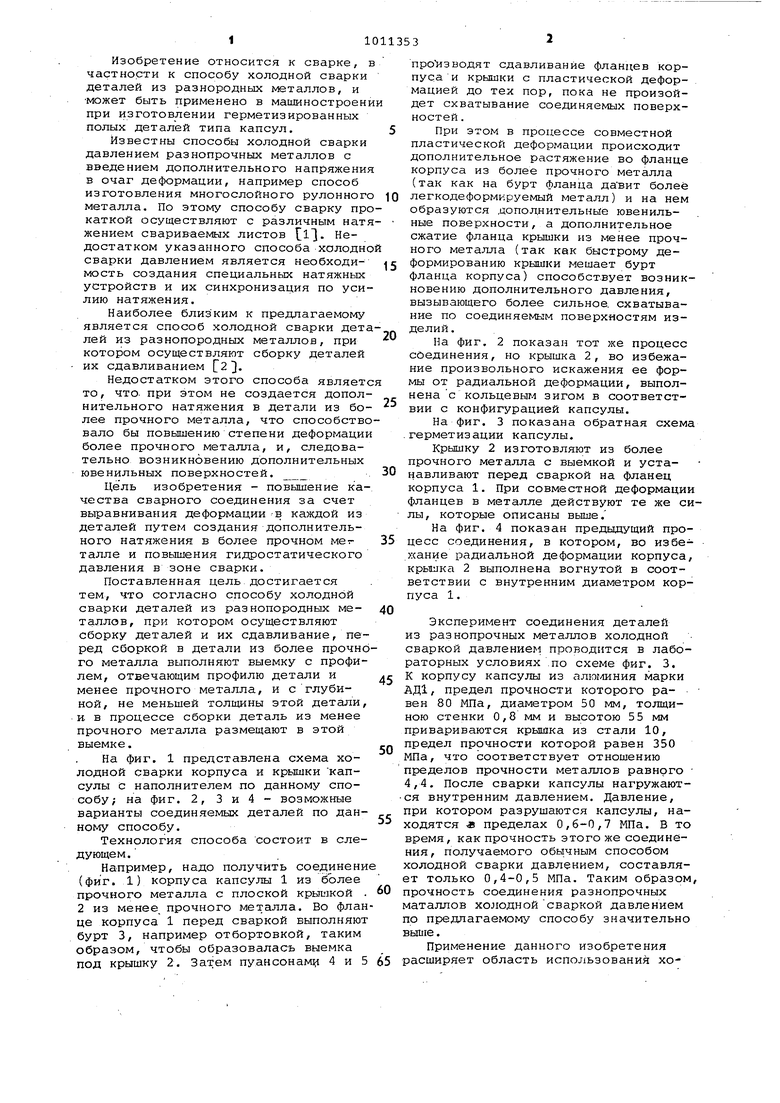

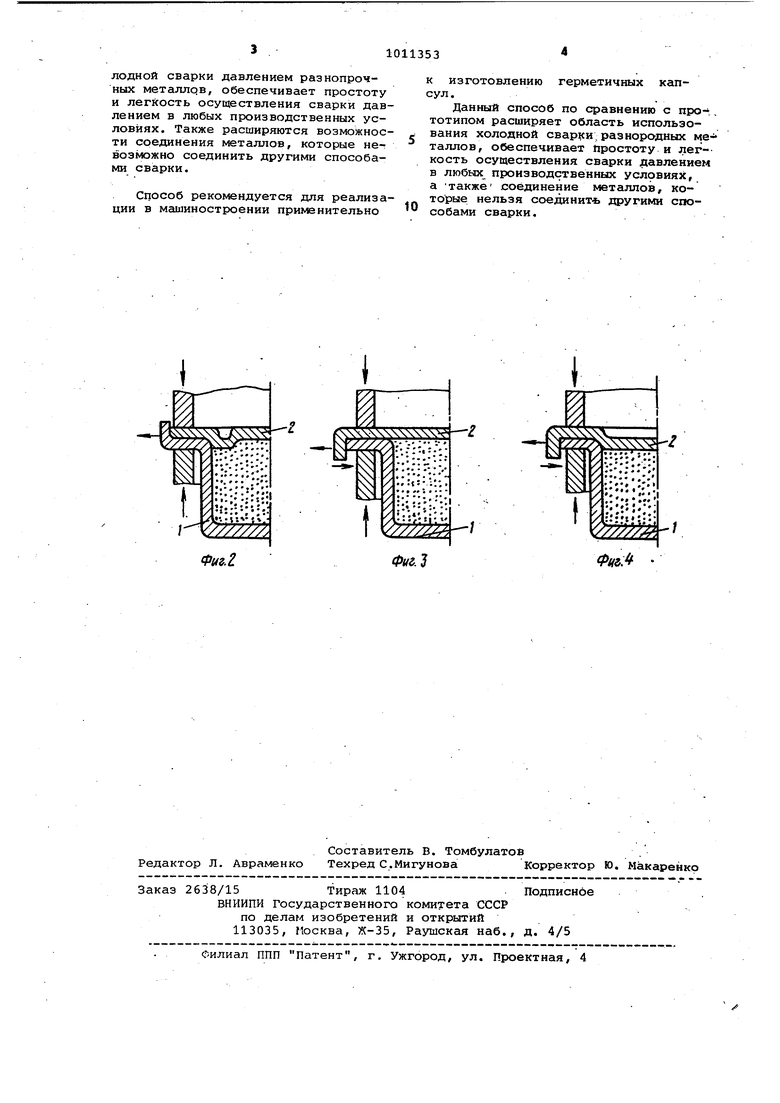

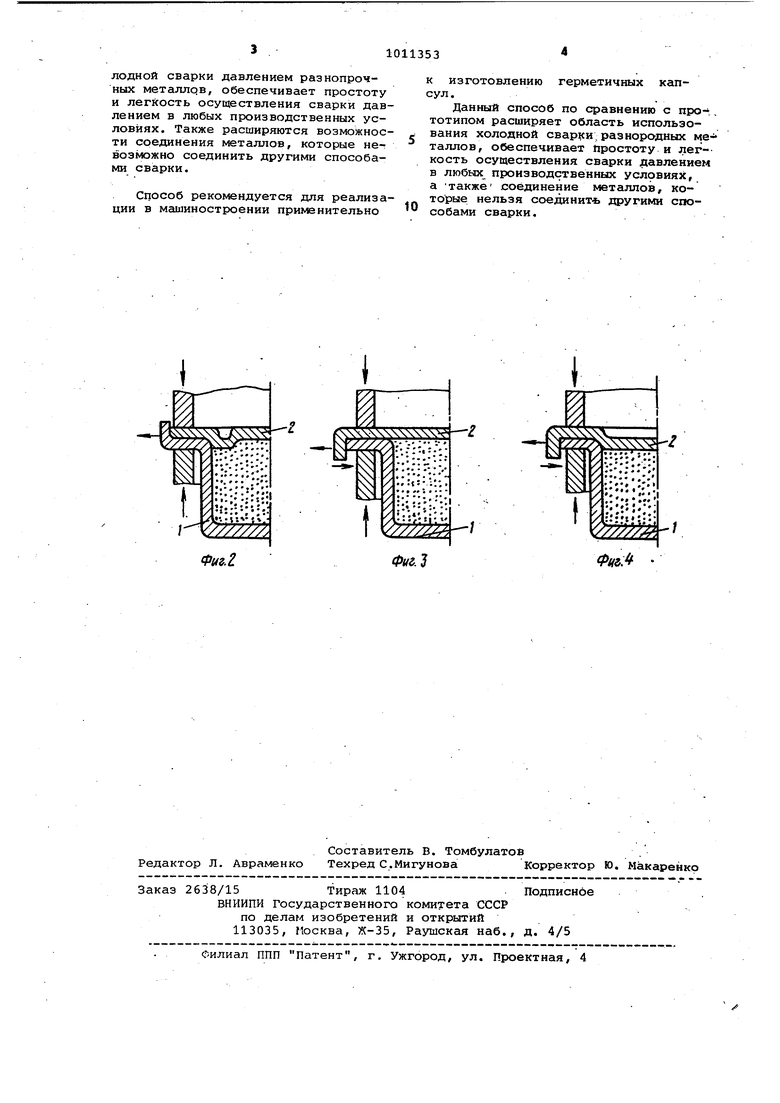

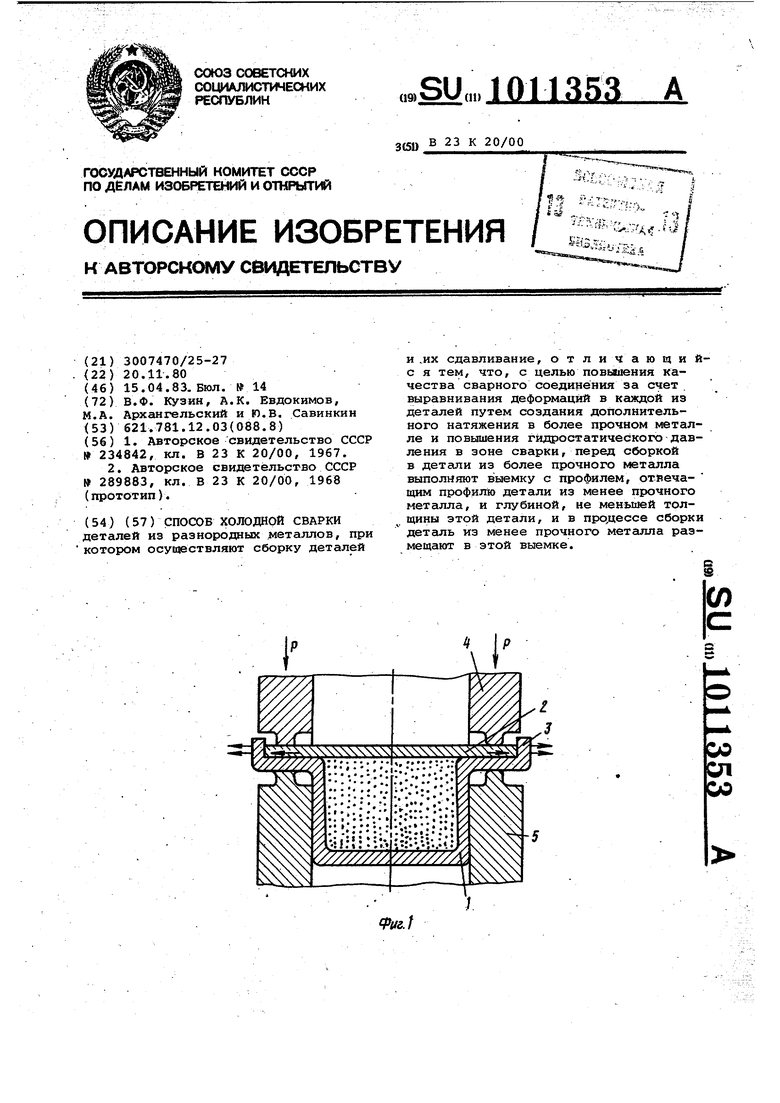

Изобретение относится к сварке, частности к способу холодной сварки деталей из разнородных металлов, и может быть применено в машиностроен при изготовлении герметизированных полых деталей типа капсул, Известны способы холодной сварки давлением разнопрочных металлов с введением дополнительного напряжени в очаг деформации, например способ изготовления многослойного рулонног металла. По этому способу сварку пр каткой осуществляют с различным нат жением свариваемых листов tl. Недостатком указанного способа холодн сварки давлением является необходимость создания специальных натяжных устройств и их синхронизация по уси лию натяжения. Наиболее близким к предлагаемому является способ холодной сварки дет лей из разнопородных металлов, при котором осуществляют сборку деталей их сдавливанием С2 ). Недостатком этого способа являет то, что. при этом не создается допол нительного натяжения в детали из бо лее прочного металла, что способств вало бы повышению степени деформаци более прочного металла, и, следовательно возникновению дополнительных ювенильных поверхностей. Цель изобретения - повышение качества сварного соединения за счет выравнивания деформации-в каждой из деталей путем создания дополнительного натяжения в более прочном металле и повышения гидростатического давления в зоне сварки. Поставленная цель достигается тем, что согласно способу холодной сварки деталей из разнопородных металлов, при котором осуществляют сборку деталей и их сдавливание, перед сборкой в детали из более прочно го металла выполняют выемку с профилем, отвечающим профилю детали и менее прочного металла, и с глубиной, не меньшей толщины этой детали, и. в процессе сборки деталь из менее прочного металла размещают в этой выемке. На фиг. 1 представлена схема холодной сварки корпуса и крышки капсулы с наполнителем по данному способу; на фиг. 2, 3 и 4 - возможные варианты соединяемых деталей по данному способу. Технология способа состоит в следующем. Например, надо получить соединени (фиг. 1) корпуса капсулы 1 из более прочного металла с плоской крышкой 2 из менее прочного металла. Во флан це корпуса 1 перед сваркой выполняют бурт 3, наприглер отбортовкой, таким образом, чтобы образовалась выемка под крышку 2. Затем пуансонам 1 4 и 5 производят сдавливание фланцев корпуса и крышки с пластической деформацией до тех пор, пока не произойдет схватывание соединяемых поверхностей . При этом в процессе совместной пластической деформации происходит дополнительное растяжение во фланце корпуса из более прочного металла (так как на бурт фланца давит более легкодеформируемый металл) и на нем образуются дополнительные ювенильные поверхности, а дополнительное сжатие фланца крышки из менее прочного металла (так как быстрому деформированию крышки мешает бурт фланца корпуса) способствует возникновению дополнительного давления, вызывающего более сильное, схватывание по соединяемым поверхностям изделий. На фиг. 2 показан тот же процесс соединения, но крышка 2, во избежание произвольного искажения ее формы от радиальной деформации, выполнена с кольцевым зигом в соответствии с конфигурацией капсулы. На фиг. 3 показана обратная схема герметизации капсулы. Крышку 2 изготовляют из более прочного металла с выемкой и устанавливают перед сваркой на фланец корпуса 1. При совместной деформации фланцев в металле действуют те же силы, которые описаны выше. На фиг. 4 показан предыдущий процесс соединения, в котором, во избежание радиальной деформации корпуса, крынка 2 выполнена вогнутой в соответствии с внутренним диаметром корпуса 1. Эксперимент соединения деталей из разнопрочных металлов холодной сваркой дaвлeниe l проводится в лабораторных условиях .по схеме фиг. 3. К корпусу капсулы из алюглиния марки АД1, предел прочности которого равен 80 МПа, диаметром 50 мм, толщиною стенки 0,8 мм и высотою 55 мм привариваются крышка из стали 10, предел прочности которой равен 350 МПа, что соответствует отношению пределов прочности металлов равного 4,4. После сварки капсулы нагружаются внутренним давлением. Давление, при котором разрушаются капсулы, находятся л пределах 0,6-0,7 МПа. В то время, как прочность этого же соединения, получаемого обычным способом холодной сварки давлением, составлят только 0,4-0,5 МПа. Таким образом, прочность соединения разнопрочных аталлов холоднойсваркой давлением по предлагаемому способу значительно выше. Применение данного изобретения расширяет область использования холодной сварки давлением разнопрочных металлрв, обеспечивает простоту и легкость осуществления сварки давлением в любых производственных условиях. Также расширяются возможности соединения металлов, которые невозможно соединить другими способами сварки.

Способ рекомендуется для реализации в машиностроении применительно

к изготовлению герметичных капсул.

Данный способ по сравнению с про-,, тотипом расширяет область использования холодной сварки разнородных металлов, обеспечивает Простоту и лег-кость осуществления сварки давлением в любых производственных условиях, а также соединение металлов, которые нельзя соединит другими способами сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ диффузионной сварки изделий из стали и алюминия | 2020 |

|

RU2754134C1 |

| УСТРОЙСТВО для ХОЛОДНОЙ СВАРКИ | 1971 |

|

SU289883A1 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| ЦЕНТРАТОР ДЛЯ СВАРКИ ТРУБ | 2003 |

|

RU2231433C1 |

| ЗАГОТОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ РАЗНОРОДНЫХ МЕТАЛЛОВ | 2003 |

|

RU2243872C1 |

| Способ диффузионной сварки корундовой керамики с немагнитной сталью | 2023 |

|

RU2813034C1 |

| Способ холодной сварки корпуса и крышки | 1989 |

|

SU1701458A1 |

| СПОСОБ СВАРКИ | 1992 |

|

RU2057626C1 |

СПОСХ)В ХОЛОДНОЙ СВАРКИ деталей из разнородных металлов, при котором осуществляют сборку деталей и ,их сдавливание, отличающийс я тем, что, с целью повышения качества сварного соединения за счет выравнивания деформаций в каждой из деталей путем создания дополнительного натяжения в более прочном металле и повышения гидростатического давления в зоне сварки, перед сборкой в детали из более прочного металла выполняют В1ыемку с профилем, отвечащим профилю детали из менее прочного металла, и глубиной, не меньшей толщины этой детали, и в про,цессе сборки деталь из менее прочного металла размещают в этой выемке. S : сд DO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕССФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 0 |

|

SU234642A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ХОЛОДНОЙ СВАРКИ | 0 |

|

SU289883A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-04-15—Публикация

1980-11-20—Подача