Изобретение относится к способам холодной сварки металлов внахлестку и может быть применен в различных областях машиностроения для шовной и точечной сварки деталей.

Целью изобретения является повышение качества сварного соединения и эффективности способа.

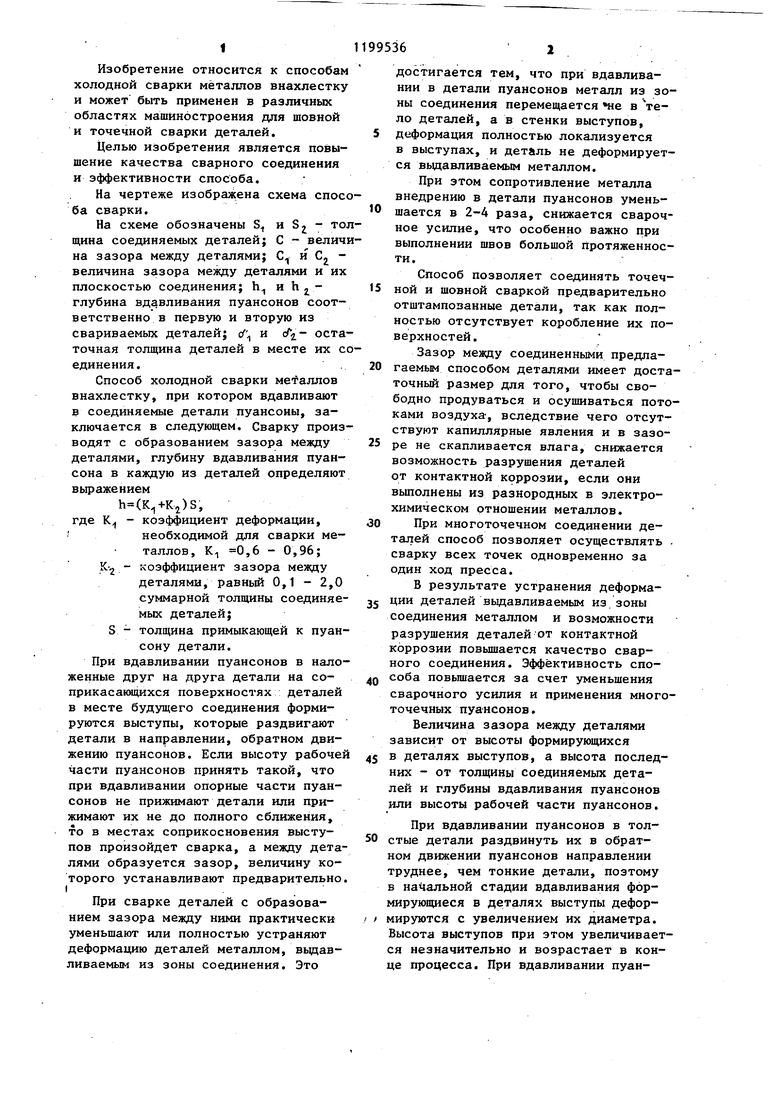

На чертеже изображена схема способа сварки.

На схеме обозначены S и S - толщина соединяемых деталей; С - велична зазора между деталями; С и С величина зазора между деталями и их плоскостью соединения; h и h глубина вдавливания пуансонов соответственно в первую и вторую из свариваемых деталей; с/ и остаточная толщина деталей в месте их сединения..

Способ холодной сварки металлов внахлестку, при котором вдавливают В соединяемые детали пуансоны, заключается в следующем. Сварку производят с образованием зазора между деталями, глубину вдавливания пуансона в каждую из деталей определяют вьфажением

h()S, где К - коэффициент деформации,

необходимой для сварки металлов, К 0,6 - 0,96; К2 - коэффициент зазора между

деталями, равный 0,1 - 2,0 суммарной толщины соединяемых деталей;

S - толщина примыкающей к пуансону детали.

При вдавливании пуансонов в наложенные друг на друга детали на соприкасающихся поверхностях ; деталей в месте будущего соединения формируются выступы, которые раздвигают детали в направлении, обратном движению пуансонов. Если высоту рабочей части пуансонов принять такой, что при вдавливании опорные части пуансонов не прижимают детали или прижимают их не до полного сближения, то в местах соприкосновения выступов произойдет сварка, а между деталями образуется зазор, величину которого устанавливают предварительно f.

При сварке деталей с образованием зазора между ними практически уменьшают или полностью устраняют деформацию деталей металлом, вьщавливаемым из зоны соединения. Это

достигается тем, что при вдавливании в детали пуансонов металл из зоны соединения перемещается не в Veло деталей, а в стенки выступов, 5 деформация полностью локализуется в выступах, и деталь не деформируется вьщавливаемым металлом.

При этом сопротивление металла внедрению в детали пуансонов уменьшается в 2-4 раза, снижается сварочное усилие, что особенно важно при выполнении швов большой протяженности.

Способ позволяет соединять точечной и шовной сваркой предварительно отштампованные детали, так как полностью отсутствует коробление их поверхностей.

Зазор между соединенными предлагаемым способом деталями имеет достаточный размер для того, чтобы свободно продуваться и осушиваться потоками воздуха , вследствие чего отсутствуют капиллярные явления и в зазоре не скапливается влага, снижается возможность разрушения деталей от контактной коррозии, если они вьшолнены из разнородных в электрохимическом отношении металлов. 0 При многоточечном соединении деталей способ позволяет осуществлять сварку всех точек одновременно за один ход пресса.

В результате устранения деформации деталей вьщавливаемым из, зоны соединения металлом и возможности разрушения деталей от контактной коррозии повышается качество сварного соединения. Эффективность споQ соба повьш1ается за счет уменьшения сварочного усилия и применения многоточечных пуансонов.

Величина зазора между деталями зависит от высоты формирующихся 5 в деталях выступов, а высота последних - от толщины соединяемых деталей и глубины вдавливания пуансонов или высоты рабочей части пуансонов.

При вдавливании пуансонов в толстые детали раздвинуть их в обратном движении пуансонов направлении труднее, чем тонкие детали, поэтому в начальной стадии вдавливания формирующиеся в деталях выступы деформируются с увеличением их диаметра. Высота выступов при этом увеличивается незначительно и возрастает в конце процесса. При вдавливании пуан31

сонов в тонкие детали высота выступов увеличивается на всем протяжении процесса вдавливания до момента соприкосновения деталей с опорными частями пуансонов. Поэтому относительная величина зазора между деталями при соединении толстых деталей меньше, чем при соединении тонких деталей.

Высоту формирующихся в деталях выступов регулируют высотой рабочей части пуансонов, так как при соприкосновении деталей с опорными частями пуансонов увеличение высоты выступов прекращается. При дальнейшем вдавливании пуансонов выступы в деталях деформируются с увеличением их диаметра, высота выступов уменьшается, уменьшается также и зазор между деталями.

Нижний и верхний пределы величины зазора между деталями, равные 0,1 и 2 суммарной толщины соединяемых деталей, принимают при сварке соответственно толстых и тонких деталей.

При сварке толстьк деталей с тонкими, как и при сварке толстых деталей, принимают нижние пределы величины зазора между деталями.

Глубина вдавливания в детали пуансонов зависит от толщины соединяемых деталей и величины зазора между деталями.

(0,6... 0,96)

52.(0,6... 0,96) ,j;

С(0,1...2)()K2(Si+Si);

Ол j .л y

. ,K,. S(K,+K)x

S,;

hj S2+Cj-crj K S +K2Sj CK,+K)

Si,,;

Sj,

- деформация, необходимая для сварки металлов.

Пример 1. Необходимо сварить двумя точками медные детали толщиной мм и Sj 7 мм. Необходимая для сварки меди деформация 0,9(5 +S,)Krs+S,), где К, 0,9. 1 1 г

Величину зазора между деталями принимаем равной ,1(,) K2(S,+S2)0,1(10+7)1,7 мм, где ,1.

Коэффициент глубины вдавливания пуансонов

К ,9+0,.

95364

Глубина вдавливания пуансонов равна

S 1-10 10 мм,

7 мм.

5 Детали зачищают, накладывают друг на друга, подбирают соответствующие пуансоны и производят сварку.

П р и м е р 2. Необходимо сварить 10 ;двумя точками медные детали толщи ной S 8 мм и мм.

Необходимая для сварки меди деформация е 09()K(.), где К 0,9.

J5 Величину зазора между деталями принимаем равной

,2(Si+Si)K2() 0,2(8+2) 2 мм, где ,2.

Коэффициент глубины вдавливания 2Q пуансонов

К ,9+0,,1. Глубина вдавливания пуансонов равна

8 1,1.,8ct9 мм, S 25 -1,1 ., мм.

1

Детали зачищают, накладывают друг на друга, подбирают соответствующие пуансоны и производят сварку. 30 ПримерЗ. Необходимо сварить двумя точками алюминиевые детали толщиной 5 1,2 мм и ,8 мм.

Необходимая для сварки алюминиевая деформация

, ,7(8 +S )К,(8,+8), где К,0.,7.

Величину зазора между деталями принимаем равной

()K2(,,)2(1,2+0,8)

.

U

мм, где

40

Коэффициент глубины вдавливания пуансонов

К ,,7. .

Глубина вдавливания пуансонов равна

h,K ,7-1,,,2 мм

,70,,,2 мм.

Детали зачищают, накладывают друг на друга, подбирают соответствующие

пуансоны и производят сварку.

Использование изобретения позволит повысить качество соединения и улучшить внешний вид изделия за счет устранения возможности разрушения деталей от контактной коррозии и уменьшения поперечных растягивающих напряжений, возникающих в деталях при вдавливании пуансонов, а также I повысить эффективность способа за счет уменьшения сварочного усилия, применения многоточечных пу11995364- ансонов, исключения дополнительной обработки изделий после сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU1004048A1 |

| Способ холодной сварки металлов внахлестку | 1981 |

|

SU984768A2 |

| Способ холодной сварки металлов внахлестку | 1977 |

|

SU763052A1 |

| Способ холодно точечной сварки | 1990 |

|

SU1756071A1 |

| СПОСОБ ХОЛОДНОЙ ШОВНОЙ СВАРКИ | 1992 |

|

RU2023558C1 |

| Устройство для холодной сварки металлов внахлестку | 1979 |

|

SU1232434A1 |

| Способ изготовления сосуда | 1988 |

|

SU1532242A1 |

| ВСЕСОЮЗНА И Iт^тит^'шм^"^Бж;1>&^тш.л '^ | 1972 |

|

SU349525A1 |

| Способ сварки металлов давлением | 1979 |

|

SU897439A1 |

| Способ холодной точечной сварки | 1988 |

|

SU1620249A1 |

СПОСОБ ХОЛОДНОЙ СВАРКИ МЕТАЛЛОВ ВНАХЛЕСТКУ, включающий вдавливание в соединяемые детали рабочих выступов пуансонов с опорной частью, отличающийся тем, что, с целью повьппения качества соединений и эффективности способа, глубину h вдавливания в каждую из деталей определяют выражением h(K,+ KI)S, где К - коэффициент деформации, необходимой для сварки, равный 0,6-0,96; Kj - коэффициент зазора между деталями, равный 0,1 - 2,0; 3.- толщина детали, контактирую(Л щей с пуансоном. со со ел со Од

| Баранов И.Б | |||

| Холодная сварка пластичных металлов | |||

| Л.: Машиностроение, 1969, с, 32-34. |

Авторы

Даты

1985-12-23—Публикация

1983-01-13—Подача