Известны устройства лдя одновременного шлифования ио меньшей мере одной иары деталей тина колец иодшииников в виде шлифовального круга и средств базирования деталей.

Предлагаемое устройство отличается тем, что оно снабжено поворотной комиенсируюш,ей плитой, на которой установлены средства базирования. Это позволяет точно регулировать разность расстояний между осью шлифовального круга и осями средств базирования деталей.

Комнепснрующая плита может быть снабжена пазом, в который входнт палец эксцептрика.

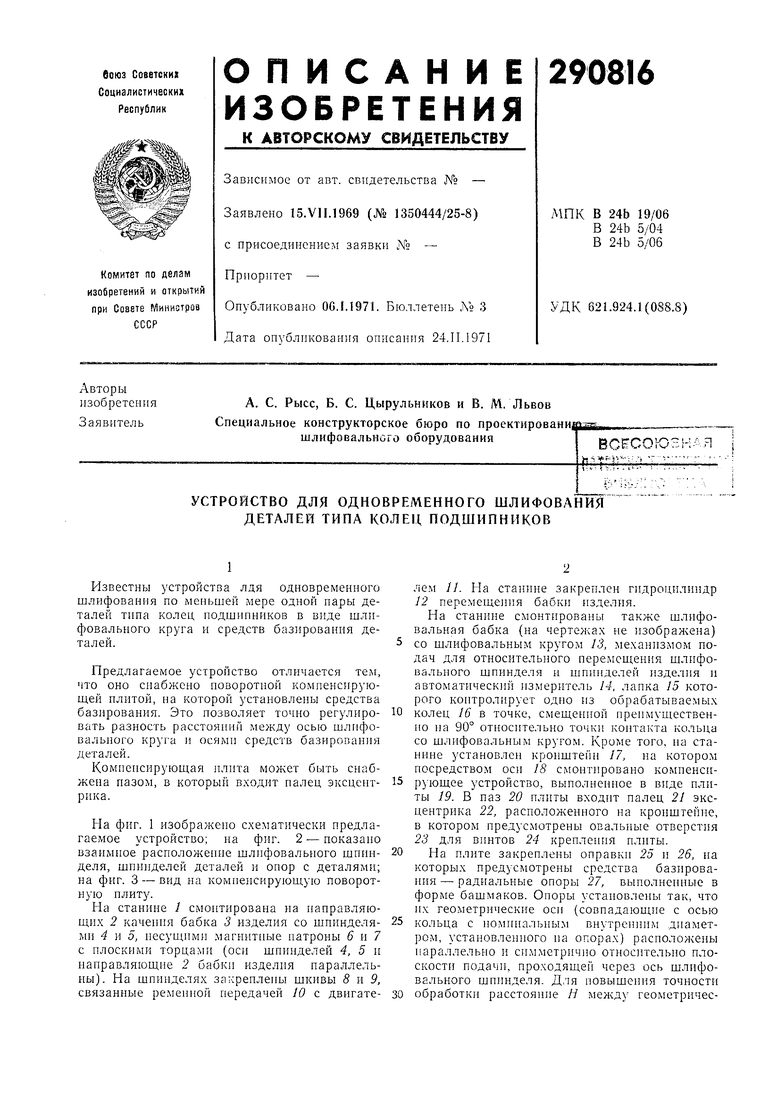

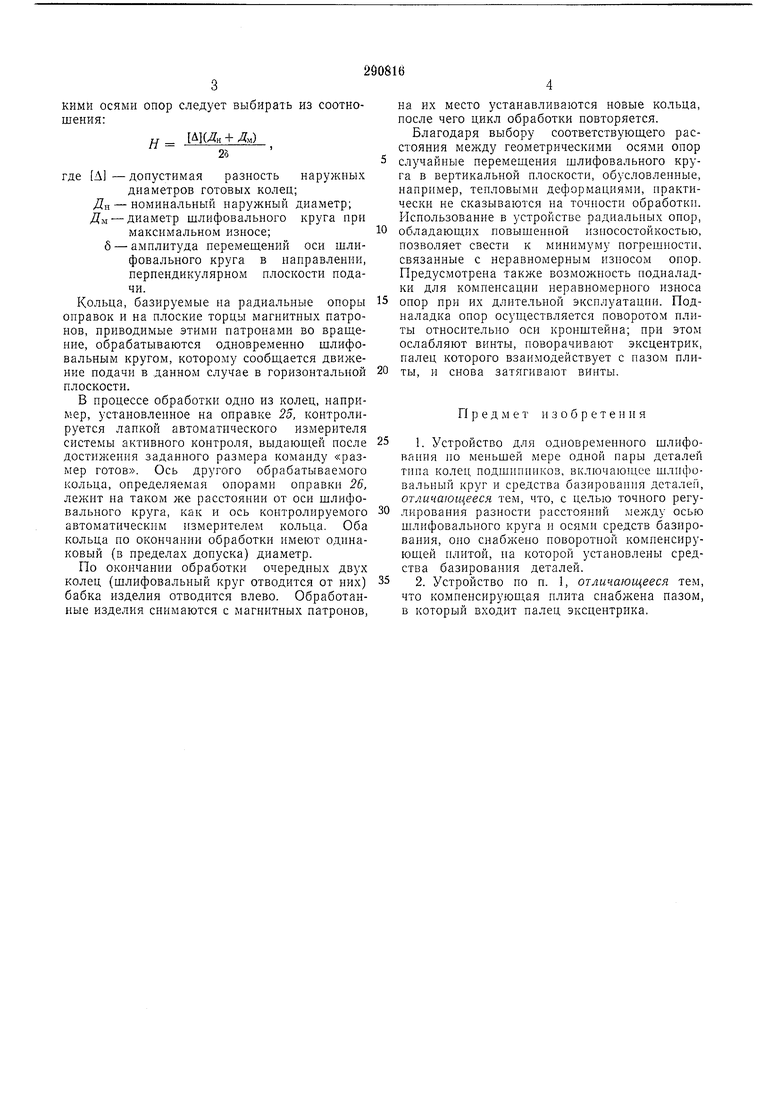

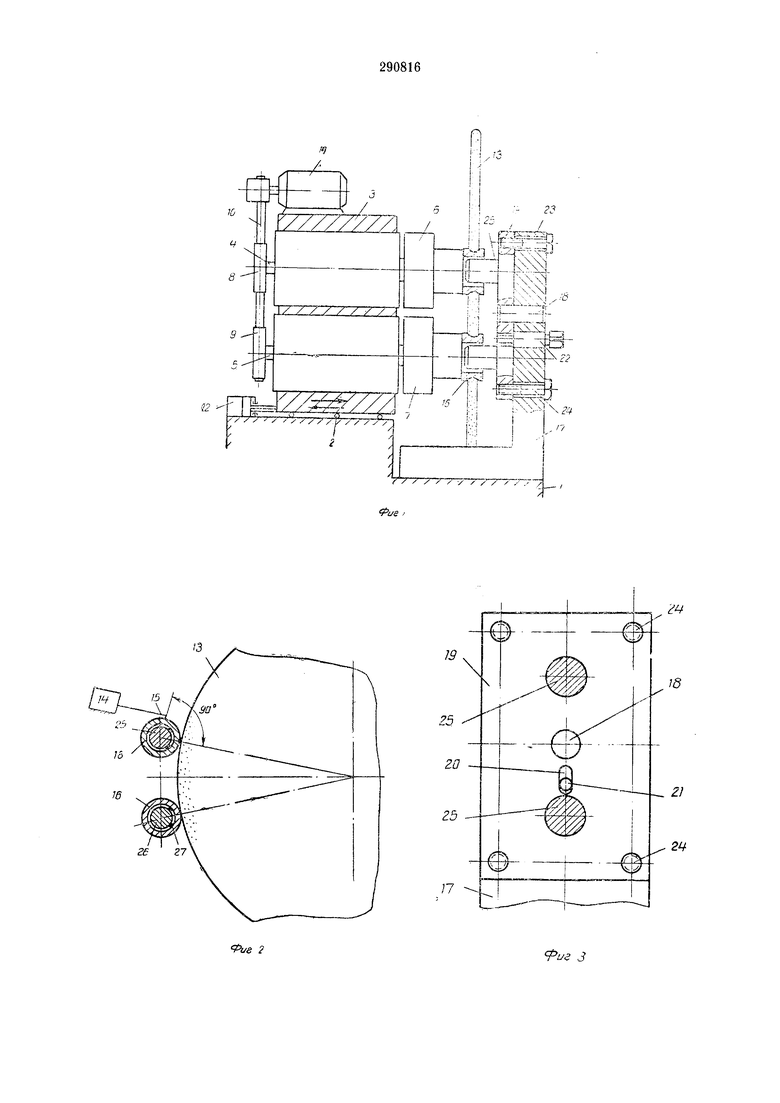

На фиг. 1 изображено схематически предлагаемое устройство; на фиг. 2 - показано взаимное расположение шлифовального шпинделя, шпинделей деталей и опор с деталями; на фиг. 3 - вид на комнеисируюш,ую поворотную плиту.

На станине / смонтирована на направляющих 2 качепня бабка 3 изделия со шпинделями 4 и 5, несущими магнитные иатроны 6 и 7 с плоскими торцами (оси шпинделей 4, 5 и направляющие 2 бабки изделия параллельны). На шпинделях закреплепы шкнвы 8 и 9, связанные ременной передачей W с двигателем 11. На станине закреплен гидроцилиидр 12 перемещения бабки изделия.

На станине смонтированы также шлифовальная бабка (на чертежах не изображена) со шлифовальным кругом 13, механизмом нодач для относительного перемещения шлифовального шпинделя и шпинделей изделия и автоматический измеритель 14, лапка 15 которого коитролирует одно из обрабатываемых колец 16 в точке, смещенной пренмущественно на 90° относительно точки коитакта кольца со шлифовальным кругом. Кроме того, на станиие установлен кронштейн 17, на котором посредством оси 18 смоитнровано комиенсирующее устройство, выполненное в виде плиты 19. В паз 20 илиты входит палец 21 эксцентрика 22, расположенного на кронштейне, в котором предусмотрены овальные отверстия 23 для винтов 24 крепления илнты.

На плите закреплены оправкп 25 н 26, на которых предусмотрены средства базирования - радиальные опоры 27, выполненные в форме башмаков. Опоры установлены так, что их геометрические оси (совпадающие с осью кольца с номинальным внутренн1 м диаметром, установленного на опорах) расиоложены 1 араллельпо и симметрично относительно плоскости подачи, проходящей через ось шлифовального шпннделя. Для повышения точности обработки расстояние Н между геометрическимй осями опор следует выбирать из соотношения:

Я А(А + Л.) 25

где А1-допустимая разность наружных

диаметров готовых колец; Дн - номинальный наружный диаметр; Дм -диаметр шлифовального круга при

максимальном износе; б - амплитуда перемещений оси шлифовального круга в направлении, пернендикулярном плоскости подачи.

Кольца, базируемые на радиальные опоры оправок и на плоские торцы магнитных патронов, приводимые этими патронами во враш;ение, обрабатываются одновременно шлифовальным кругом, которому сообщается движение подачи в данном случае в горизонтальной плоскости.

В процессе обработки одно из колец, например, установленное на оправке 25, контролируется лапкой автоматического измерителя системы активного контроля, выдаюп1,ей после достижения заданного размера команду «размер готов. Ось другого обрабатываемого кольца, определяемая опорами оправки 26, лежит на таком же расстоянии от оси шлифовального круга, как и ось контролируемого автоматическим измерителем кольца. Оба кольца по окончании обработки имеют одинаковый (в пределах допуска) диаметр.

По окончании обработки очередных двух колец (шлифовальный круг отводится от них) бабка изделия отводится влево. Обработанные изделия снимаются с магнитных патронов.

на их место устанавливаются новые кольца, после чего цикл обработки повторяется.

Благодаря выбору соответствующего расстояния между геометрическими осями опор

случайные перемещения шлифовального круга в вертикальной плоскости, обусловленные, например, тепловыми деформациями, практически не сказываются на точности обработки. Р1спользование в устройстве радиальных опор,

обладающих повышенной износостойкостью, позволяет свести к минимуму погрешности, связанные с неравномерным износом опор. Предусмотрена также возможность подналадки для компенсации неравномерного износа

опор при их длительиой эксплуатации. Подналадка опор осуществляется поворотом плиты относительно оси кронштейна; при этом ослабляют винты, поворачивают эксцентрик, палец которого взаимодействует с пазом плиты, и снова затягивают винты.

П р е д м е т и з о б р е т е и и я

1. Устройство для одновременного шлифования по меньшей мере одной пары деталей типа колец подшппнпкоз, включаю1цее шлифовальный круг и средства базирования детален, отличающееся тем, что, с целью точного регулирования разности расстояний между осью шлифовального круга и осями средств базирования, оно снабжено поворотной компенсирующей плитой, на которой установлены средства базирования деталей.

2. Устройство по п. 1, отличающееся тем, что компенсирующая плита снабжена пазом, в который входит палец эксцентрика.

гз

ш т r-±1M

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2002 |

|

RU2228250C2 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОЙ ПАРЫ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1972 |

|

SU343828A1 |

| Устройство для одновременного шлифования деталей типа колец подшипников | 1974 |

|

SU521119A2 |

| Устройство для шлифования поверхностей вращения | 1978 |

|

SU766833A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1973 |

|

SU364417A1 |

| Устройство для шлифования наружных поверхностей вращения, преимущественно, желобов внутренних колец подшипников качения | 1974 |

|

SU542627A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2002 |

|

RU2228249C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU397312A1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| Круглошлифовальный станок | 1982 |

|

SU1065170A1 |

Даты

1971-01-01—Публикация