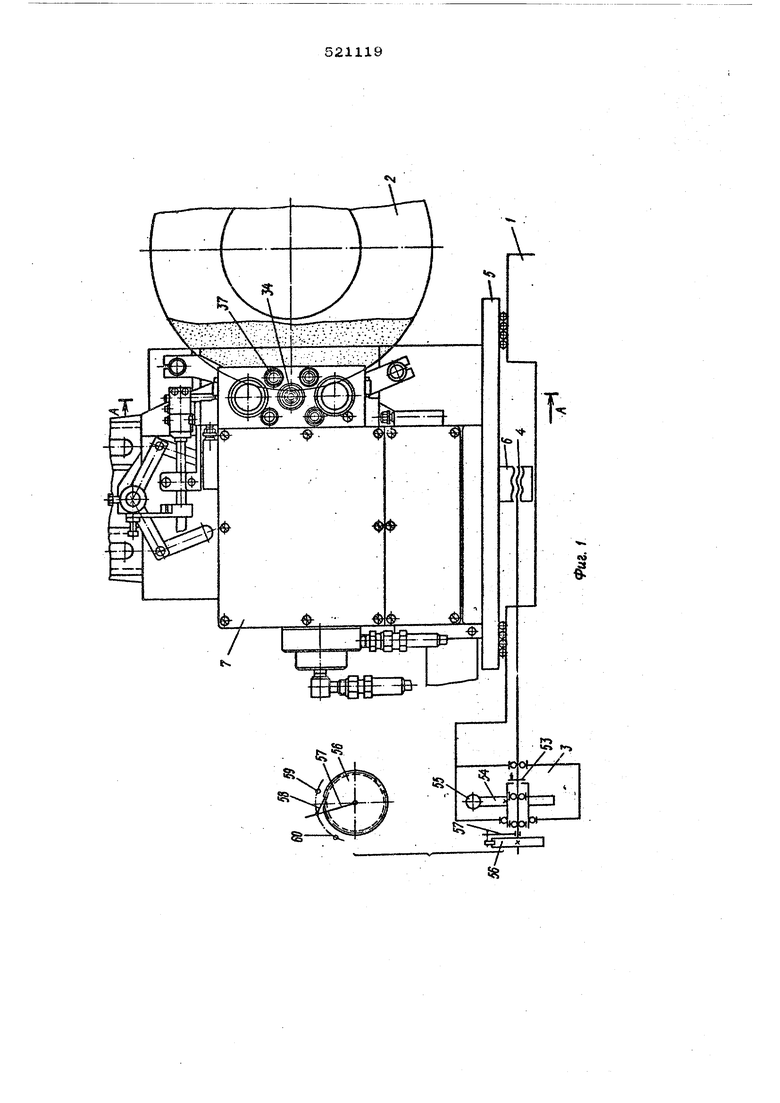

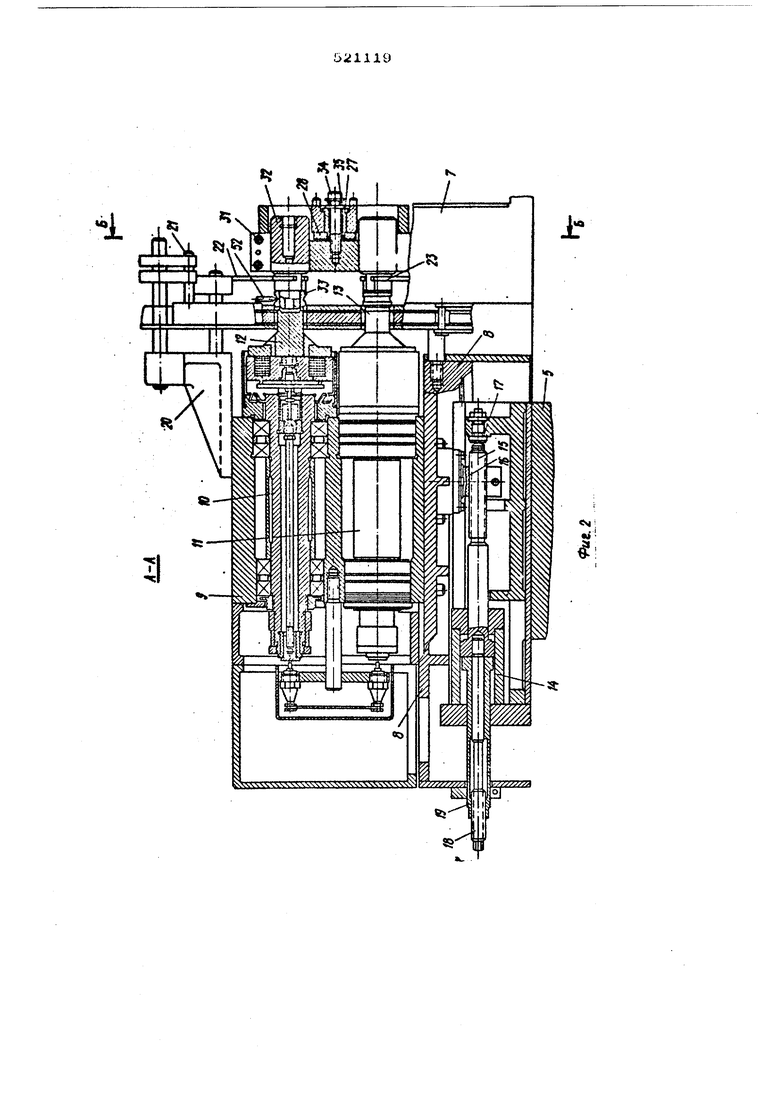

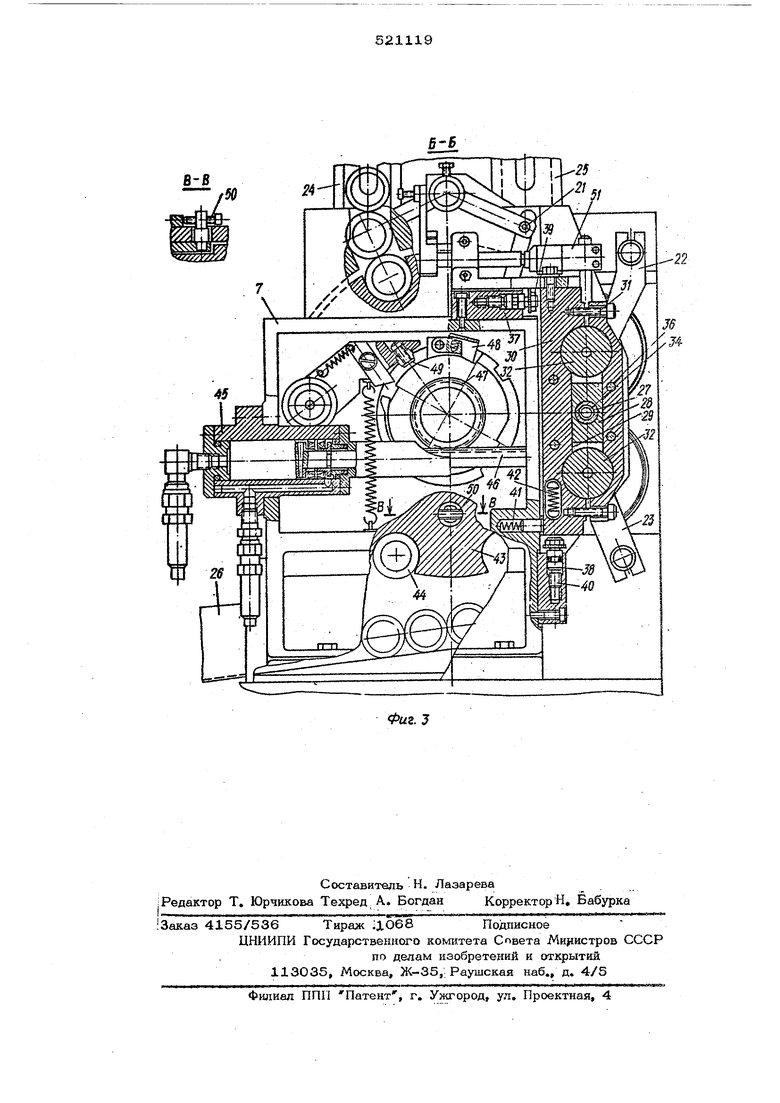

(54) УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ ПОДШИПНИКОВ На корпусе 7 смонтированы загрузочные лотки 24 и 25, в которые входят отсекате лн 21, н разгрузочный лоток 26. С корпусом посредством попой оси 27 связана шпонка 28, взаимодействующая с пазом 29 компенсирующей плиты 30, с которой по средством клемм{{ых зажимов 31 связ.эны оправки 32, несущие радиальные опоры базирования деталей 33. Компенсирующая плита связана с корпусом 7 посредством болта 34, сфоходящего через расточку оси 27, и тарельчатых пружин 35, Она фиксируется на корпусе посредством винтов 36. С корпусом 7 связаны колодки 37, 38, в которых смонтированы снабженные лимбами микрометрические винты 39, 40 перемещеиия компенсирующей плиты Для прижатия последней к винтам 39, 40 предусмотрены пружины 41, 42 силового замыкания. Для удобства настройки на корпусе 7 можно уо тановить кронштейны с индикат(фами, пока вающими величины перемещения и поворота плиты. В корпусе 7 смонтирован загрузочный диск 43 с гнездами 44, расположенными попарно, расстояния между центрами гнезд канфой пары I оправок 32 одинаковы. (В представленном на фигурах станке диск 43 имеет четыре пары гнезд). В корпусе 7 смонтирован привод шагов( вращения дис ка 43, .выполненный в виде цилиндра 45 с штоком-рейкой 46, взаимодействующим с венцом 47, соосным с диском 43 и несущим собечку 4В. Для фиксадии диска предусмотрен, управляемый фиксатор 49. Загрузочный диск 43 выполнен установочноповоротным относительно фланца привода вращения диска и связан с указанным флан цем, рассположенным тангенциально, винтом 50 тонкш о углового перемещения (фиг. 3). НаКомпенсирующей плите ЗО смонтирован датчик 51 прибора активного контроля щуп 52 которого взаимодействует с одной из обрабатываемых деталей 33. Предусмот рен кинематически связанный с бабкой; 9 изделия гидравлический механизм отвода щупа от детали при перегрузке. Механизм подачи 3 содержит связанный с ходовым винтом 4 через фрикционI 53; привод, например, в виде| зубчатого колеса 54, взаимодействующего со штокок -рейкой 55 гидроцилиндра, и узел компенсации износа круга с храповым колесом 56, закрепленным на винте 4, и установленным соосно ,с винтом элементом 57, несущим собачку 58 и вза имодействуюшимI с упорами 59,60 Устройство работает следующим образом Врезное шлифование осуществляется круом 2 двух колец 33, подача обеспечивает я перемещением стола 5 посредством винта 4 и гайки 6 вправо и ведется до выдачи прибором 51 активного контроля команды размер готов. По этой команде подача прекращается на период выхаживания и затем реверсируется, обратное движение щтокд-рейки 55 вызывает быстрый отвод стала 5,а вместе с ним деталей 33 от вруга 2. Во время подачи имеете с ходовым винтом 4 вращается храповое колесо 56, а также элемент 57 с собачкой 58. При посадке элемента 57 на упор 59 его враще- : ние прекращается, а хроповик 56 и ходовой винт продолжают вращаться до команды готов размер . При реверсе угол поворо та элементов 4, 56, 57 определяется уг лоылм расстоянием между упорами 59, 60 Шток-рейка 55 возвращается в исходное положение за счет проскальзь1вания фрикциона 53 после посадки элемента 57 на упор Далее посредством цилиндра 14 отводя ся салазки 8 и бабка изделия 9 впево,готовые детали 33 снимаются с оправок 32 и втягиваются иакладками 12, 13 в гнезда 44диска 43, одно юменно отсекатели 21 ; входят в отверстия колец 33 и удерживают столб заготовок в лотках 24, 25 от проваливания в гнезда 44 при его повороте, измеритель 51 отводится. Далее цилиндр 45посредством щтокаг-рейки 46 поворачивает диск 43 на 90 , при этом гоголе детали подаются в отводящий лоток 126, а очередные заготовки устанавливаются с( осно с оправками 32 и движением бабки 9 вправо насаживаются на эти оправки, подводится измеритель 51 и начинается очередной цикл обработки. Отсекатели 21 освобождают очередные заготовки в лотках 24, 25, припуская их в свободные гнезда 44, в верхней части диска 43. Прибор активного контроля измеряет только деталь, нахо;дящуюся на верхней из оправок. Устранение разиоразмериости обеспечивается тонкой подналадкой станка путем скрещения компенсирующей плиты 30 микрометрическими винтами 39, 40. Винт 39 позволяет поворачивать плиту ЗО совместно со щпонкой 28 относительно /юлой оси 27, а винт 40 - смещать плиту относительно щпонки вдоль паза 29. Перед подналадкой; винты 36 отпускают и плита удерживается пружинами 35, после подналадки винты 36 затягивают Необходимость двух движений подналадки (поворот и смещение отнрсител но шпопки) вызывается неравномерным износом опор радиального Ьасжрования деталей) на оправках.

Формула и в о б р е т е н и яо

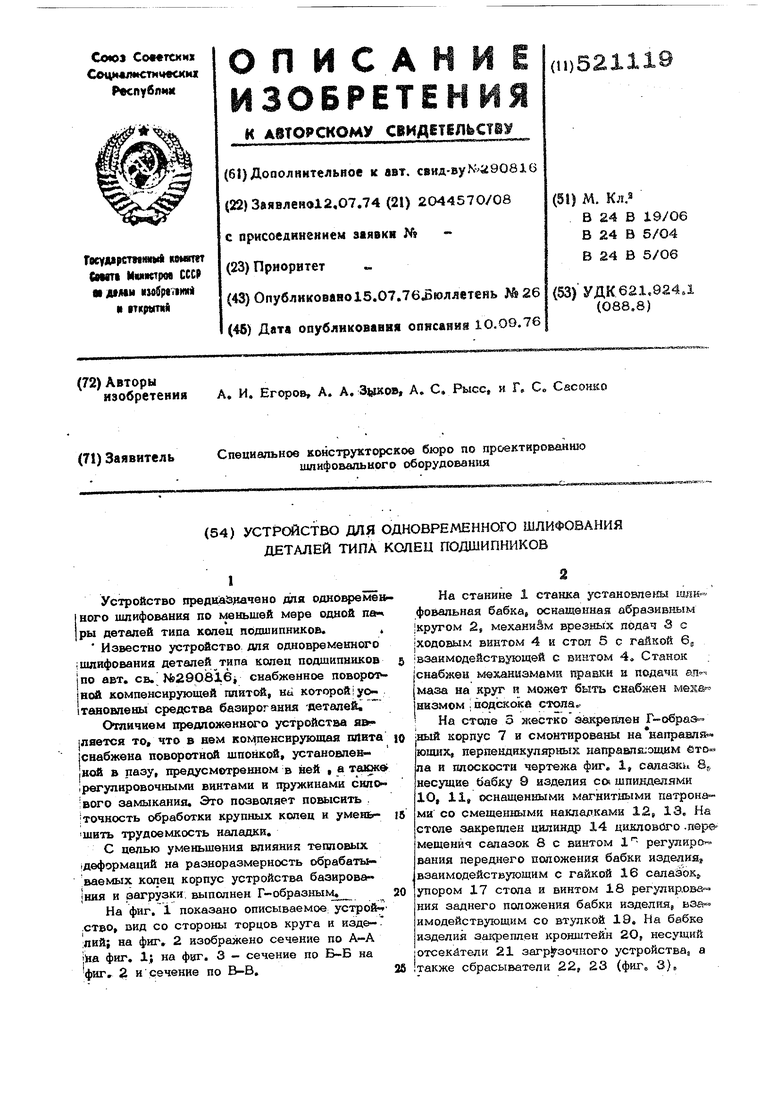

Устройство для хдвовремвнаого шлифования деталей типа колец подшйпЭ ов по авт. св. 4 290816, отличающееся тем что с целью повышения точности об работки крупных копеп и уменьшения трудо)емкоста , наладки, j компенсирующая плита снабжена поворотйой шпонкой, установленной, в пазу, выполненном в ней г также регулн- :ровочными винтами и пружинами силового эамыкания.

2. Устройство по п. 1, отличаю-; ш е е с я тем, что, с целью уменьшения влияния тепловых деформаций на разнораэ; мерность обрабатываемых колец, уотройства базированияI загрузки выпопйен Г-образным,

Л

-i

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования профильных деталей широкой абразивной лентой | 1973 |

|

SU524677A1 |

| Устройство для автоматическойСМЕНы иНСТРуМЕНТОВ HA МЕТАллО-РЕжущЕМ CTAHKE | 1978 |

|

SU852163A3 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| УСТРОЙСТВО для ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ ПОДШИПНИКОВ | 1971 |

|

SU290816A1 |

| Устройство автоматической смены инструмента | 1986 |

|

SU1458145A1 |

| Способ сборки радиальных шариковых подшипников с углом заполнения шарами более 180 @ и устройство для его осуществления | 1978 |

|

SU1135933A1 |

| Устройство для шлифования бочки валка | 1977 |

|

SU917687A3 |

| Станок для шлифования наружного конуса на заготовках типа корпуса распылителя | 1985 |

|

SU1321557A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

Авторы

Даты

1976-07-15—Публикация

1974-07-12—Подача