Известны станки для сверления глубоких отверстий малого диаметра в труднообрабатываемых материалах, например нержавеющих и жаропрочных сталях.

Недостатком известных станков является недостаточная жесткость привода подачи и быстродействие элементов привода, обеспечивающих быстрый отскок сверла от обрабатываемой поверхности перед выводом из зоны резания, необходимый при обработке труднообрабатываемых материалов для уменьшения износа сверла.

Описываемый станок отличается от известных тем, что в механизме подачи щпинделя станка, помимо основного кулачка подачи, кинематически связанного с главным приводом, предусмотрены дополнительные кулачки для осуществления быстрого отскока и вывода сверла из зоны резания в процессе сверления, установленные в цепи между основным кулачком подачи и пинолью шпинделя, получающие перемещение в направлении подачи от основного кулачка и имеющие самостоятельную настраиваемую кинематическую связь с главным приводом.

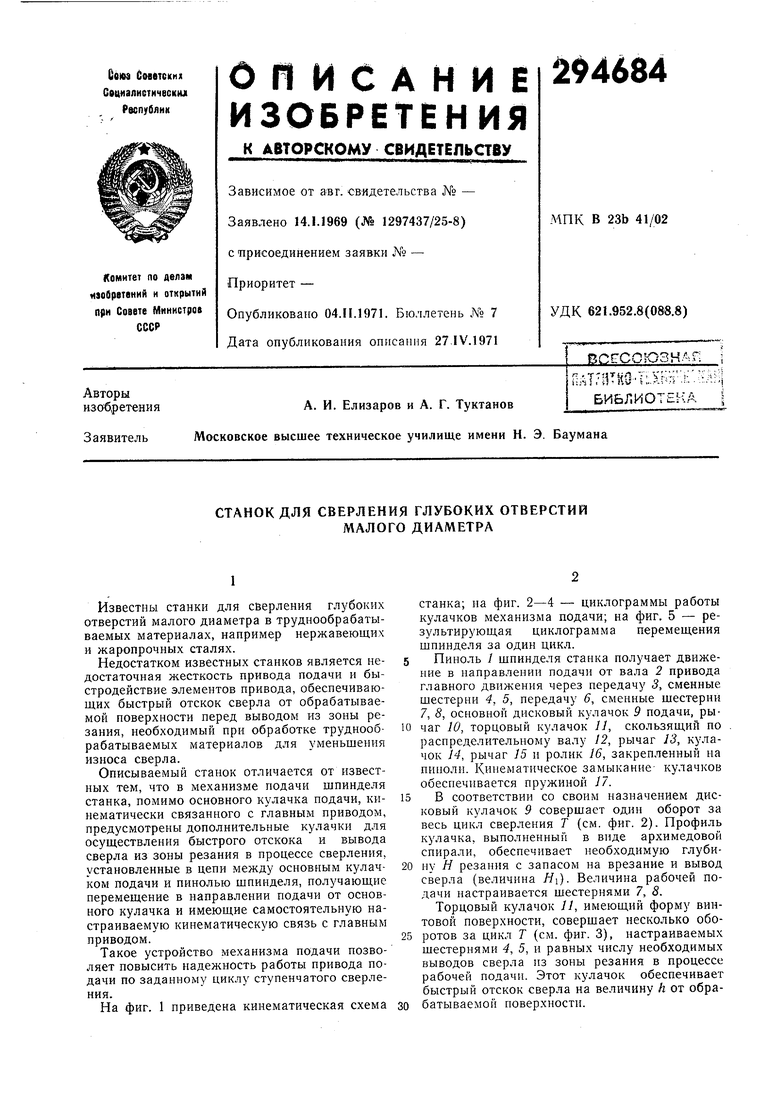

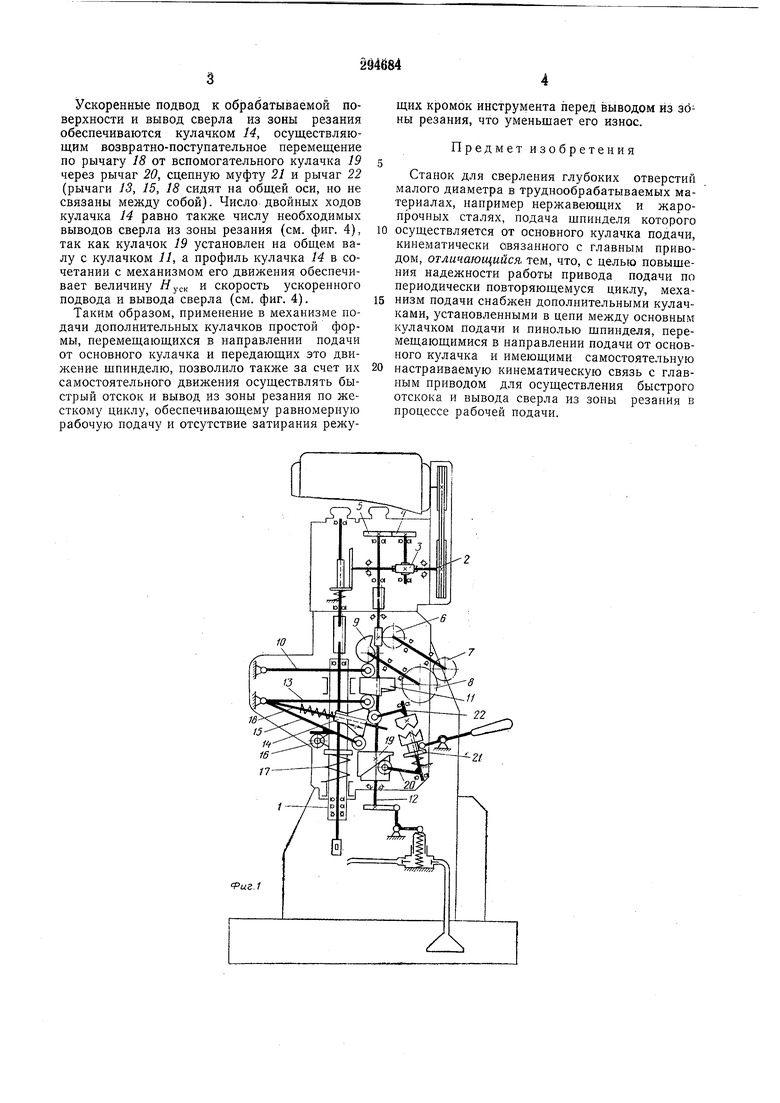

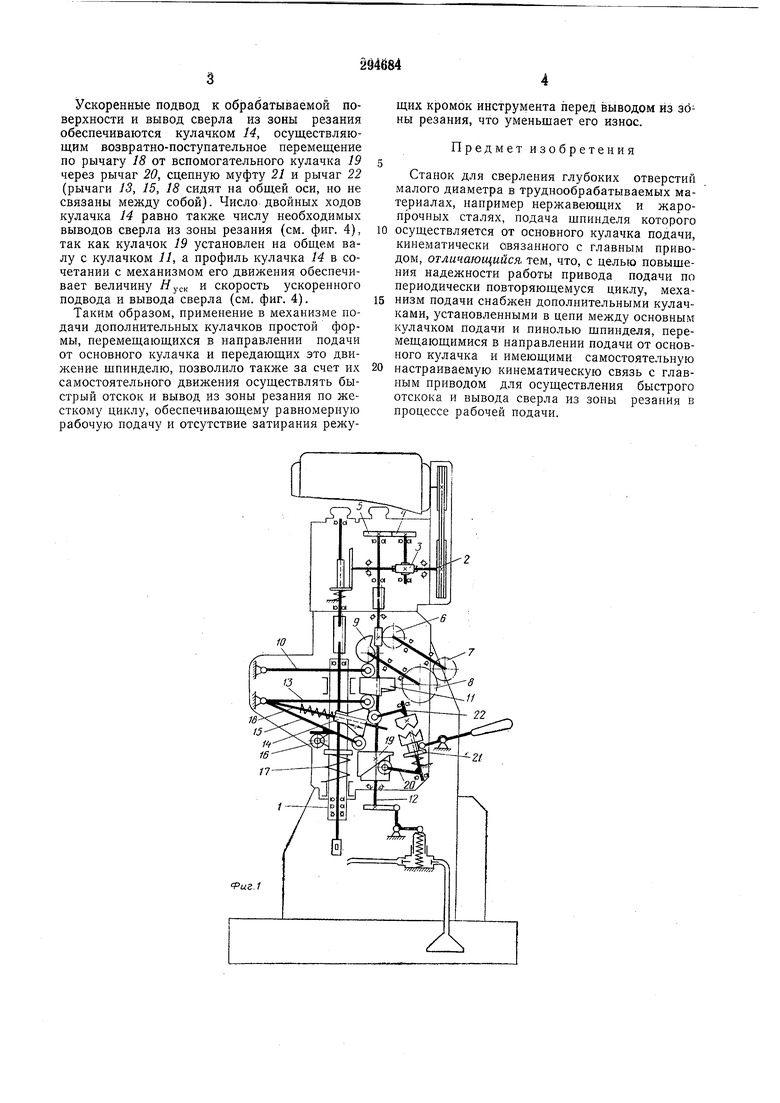

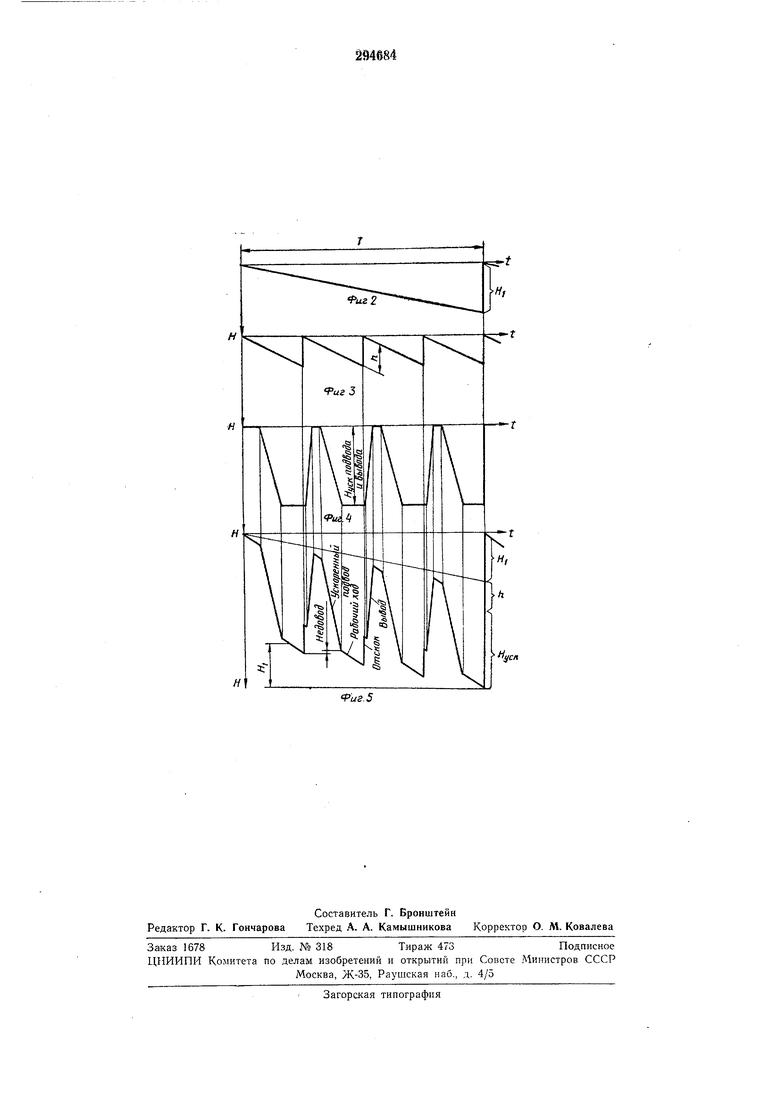

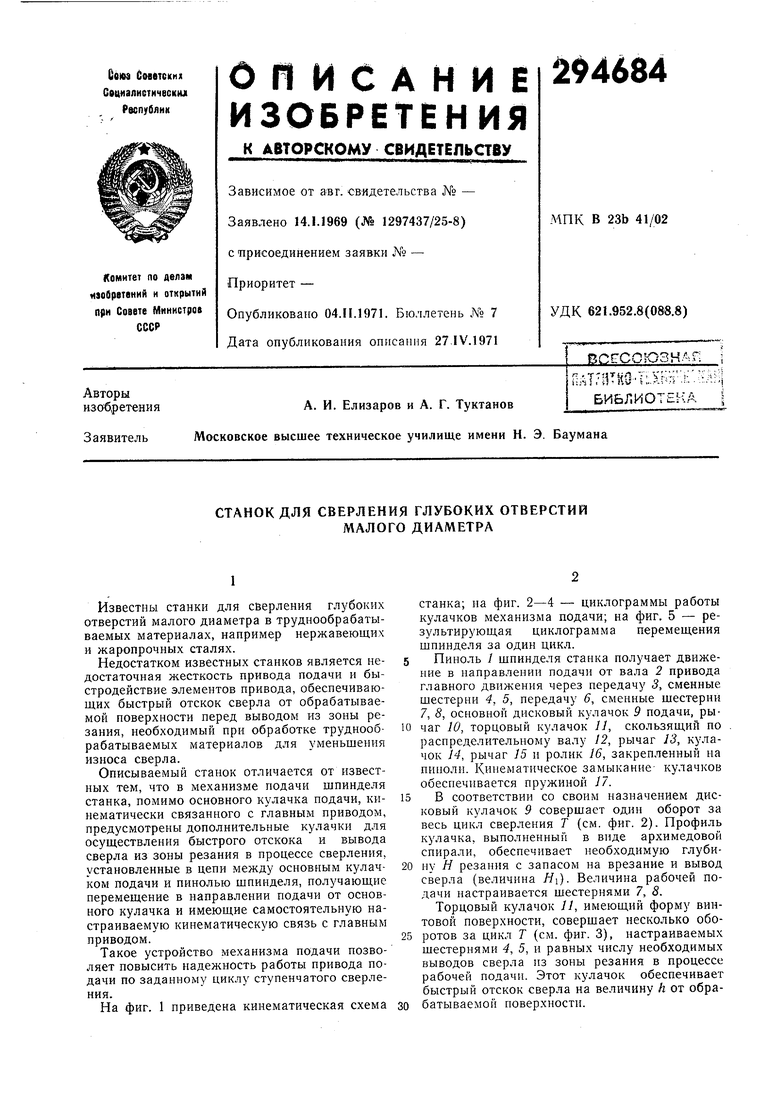

станка; на фиг. 2-4 - циклограммы работы кулачков механизма подачи; на фиг. 5 - результирующая циклограмма перемещения шпинделя за один цикл.

5 Пиноль 1 щпинделя станка получает движение в направлении подачи от вала 2 привода главного движения через передачу 3, сменные шестерни 4, 5, передачу 6, сменные шестерни 7, 8, основной дисковый кулачок 9 подачи, рычаг 10, торцовый кулачок 11, скользящий по распределительному валу 12, рычаг 13, кулачок 14, рычаг 15 и ролик 16, закрепленный на пиноли. Кинематическое замыкание- кулачков обеспечивается пружиной 17.

5 В соответствии со своим назначением дисковый кулачок 9 совершает один оборот за весь цикл сверления Т (см. фиг. 2). Профиль кулачка, выполненный в впде архимедовой спирали, обеспечивает необходимую глубину Я резания с запасом на врезание и вывод сверла (величина HI). Величина рабочей подачи настраивается шестернями 7, 8.

Торцовый кулачок 11, имеющий форму винтовой поверхности, совершает несколько оборотов за цикл Т (см. фиг. 3), настраиваемых шестернями 4, 5, и равных числу необходимых выводов сверла из зоны резания в процессе рабочей подачи. Этот кулачок обеспечивает быстрый отскок сверла на величину h от обрабатываемой поверхности.

Ускоренные подвод к обрабатываемой поверхности и вывод сверла из зоны резания обеспечиваются кулачком М, осуществляющим возвратно-поступательное перемещение по рычагу 18 от вспомогательного кулачка 19 через рычаг 20, сцепную муфту 21 и рычаг 22 (рычаги 13, 15, 18 сидят на общей оси, но не связаны между собой). Число двойных ходов кулачка 14 равно также числу необходимых выводов сверла из зоны резания (см. фиг. 4), так как кулачок 19 установлен на общем валу с кулачком 11, а профиль кулачка 14 в сочетании с механизмом его движения обеспечивает величину Яуск и скорость ускоренного подвода и вывода сверла (см. фиг. 4).

Таким образом, применение в механизме подачи дополнительных кулачков простой формы, перемещающихся в направлении подачи от основного кулачка и передающих это движение шпинделю, позволило также за счет их самостоятельного движения осуществлять быстрый отскок и вывод из зоны резания по жесткому циклу, обеспечивающему равномерную рабочую подачу и отсутствие затирания режущих кромок инструмента перед выводом из зоны резания, что уменьшает его износ.

Предмет изобретения

Станок для сверления глубоких отверстий малого диаметра в труднообрабатываемых материалах, например нержавеющих и жаропрочных сталях, подача шпинделя которого

0 осуществляется от основного кулачка подачи, кинематически связанного с главным приводом, отличающийся, тем, что, с целью повышения надежности работы привода подачи по периодически повторяющемуся циклу, механизм подачи снабжен дополнительными кулачками, установленными в цепи между основным кулачком подачи и пинолью шпинделя, перемещающимися в направлении подачи от основного кулачка и имеющими самостоятельную настраиваемую кинематическую связь с главным приводом для осуществления быстрого отскока и вывода сверла из зоны резания в процессе рабочей подачи.

Ц-2

| название | год | авторы | номер документа |

|---|---|---|---|

| Силовая головка для сверления глубоких отверстий малого диамерта | 1975 |

|

SU679333A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1977 |

|

SU680818A1 |

| Сверлильная головка с автоматическим регулированием подачи | 1973 |

|

SU475223A1 |

| Привод подачи рабочего органа многошпиндельного сверлильного станка | 1974 |

|

SU500011A1 |

| Станок для сверления контровочных отверстий в гайках | 1979 |

|

SU870001A1 |

| Многошпиндельный станок | 1978 |

|

SU753555A1 |

| Сверлильная головка | 1980 |

|

SU956175A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| СТАНОК-АВТОМАТ ДЛЯ СВЕРЛЕНИЯ | 2002 |

|

RU2236329C2 |

| Шпиндельный узел | 1972 |

|

SU440219A1 |

Даты

1971-01-01—Публикация