(54) СТАНОК ДЛЯ СВЕРЛЕНИЯ КОНТРОВОЧНЫХ ОТВЕРСТИЙ В ГАЙКАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Универсальный многошпиндельный револьверный автомат | 1946 |

|

SU72327A1 |

| Сверлильная головка с автоматической подачей | 1978 |

|

SU706199A1 |

| Многошпиндельный токарный авто-MAT | 1979 |

|

SU852448A1 |

| Устройство для обработки кулачков | 1970 |

|

SU478690A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ СВЕРЛЕНИЯ И НАРЕЗАНИЯ ЭЛЕКТРОДОВ | 1936 |

|

SU52381A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

1

Изобретение относится к области станкостроения и может быть использовано для сверления контровочных отверстий в гайках.

Известны станки для сверления контровочных отверстий в гайках, включающие приводы вращения и осевого перемещения щпин- 5 делей, кинематически связанных с устройством поворота зажимного механизма, выполненного в виде кулачкового патрона 1.

Недостатки такого станка - низкая про- ,« изводительность и низкое качество обработки.

Целью изобретения является повыщение производительности и улучщение качества обработки.

Цель достигается тем, что станок снаб- is жен дополнительным шпинделем, ось которого эксцентрична относительно оси кулачкового патрона, в который дополнительно введен прижим, кинематически связанный с приводом вращения щпинделей, причем щпиндели размещены в одной плоскости. 20

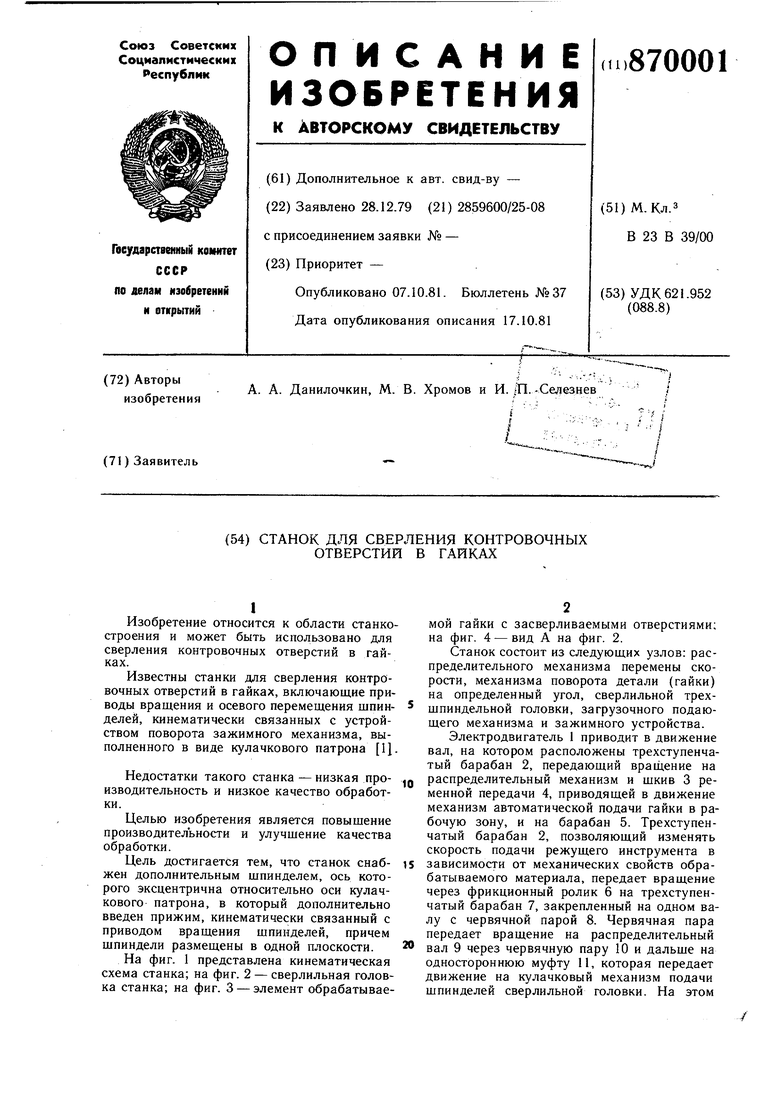

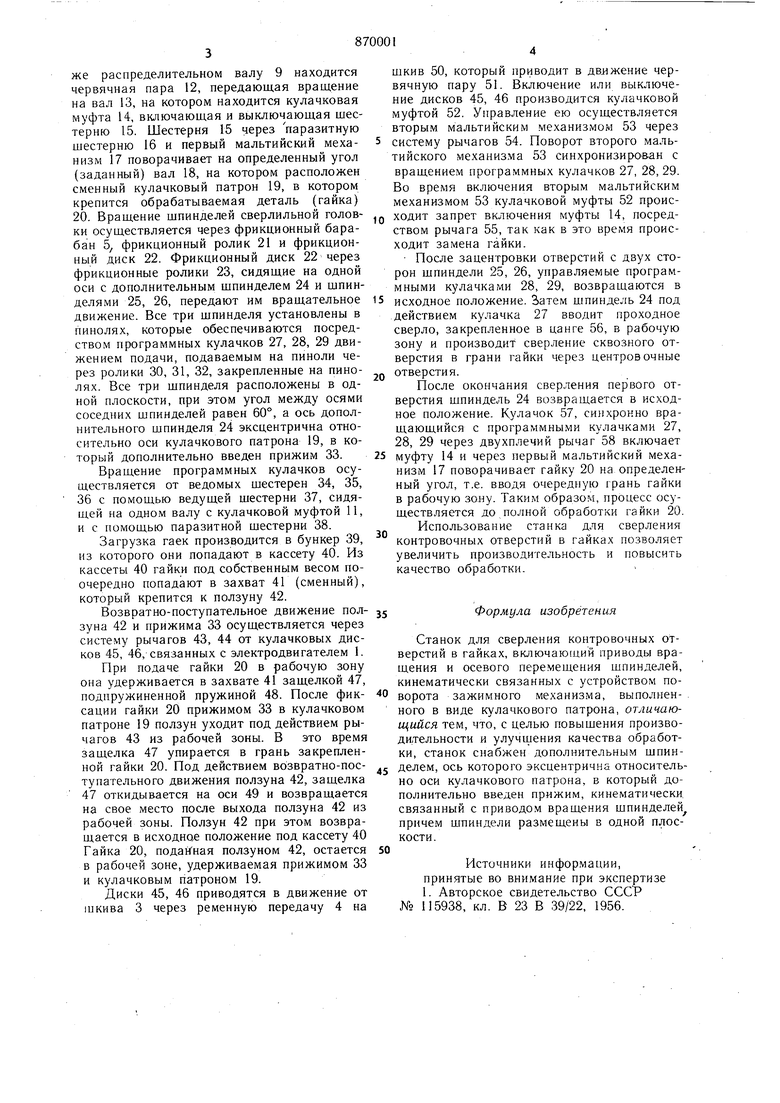

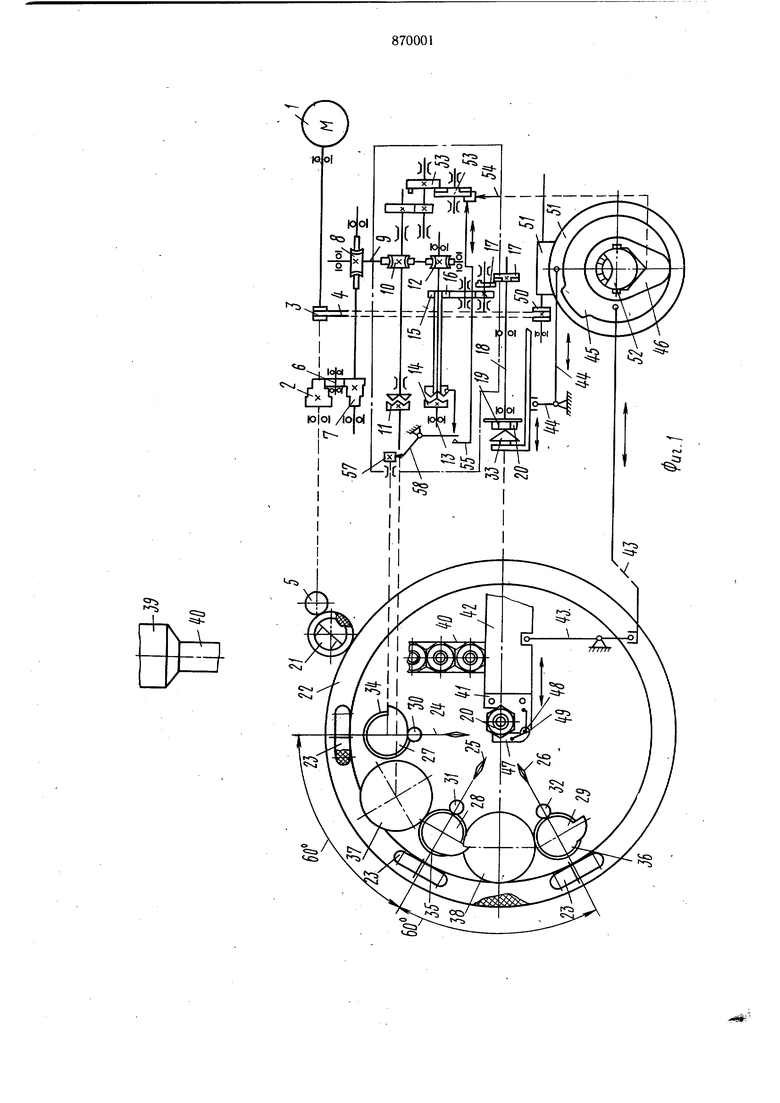

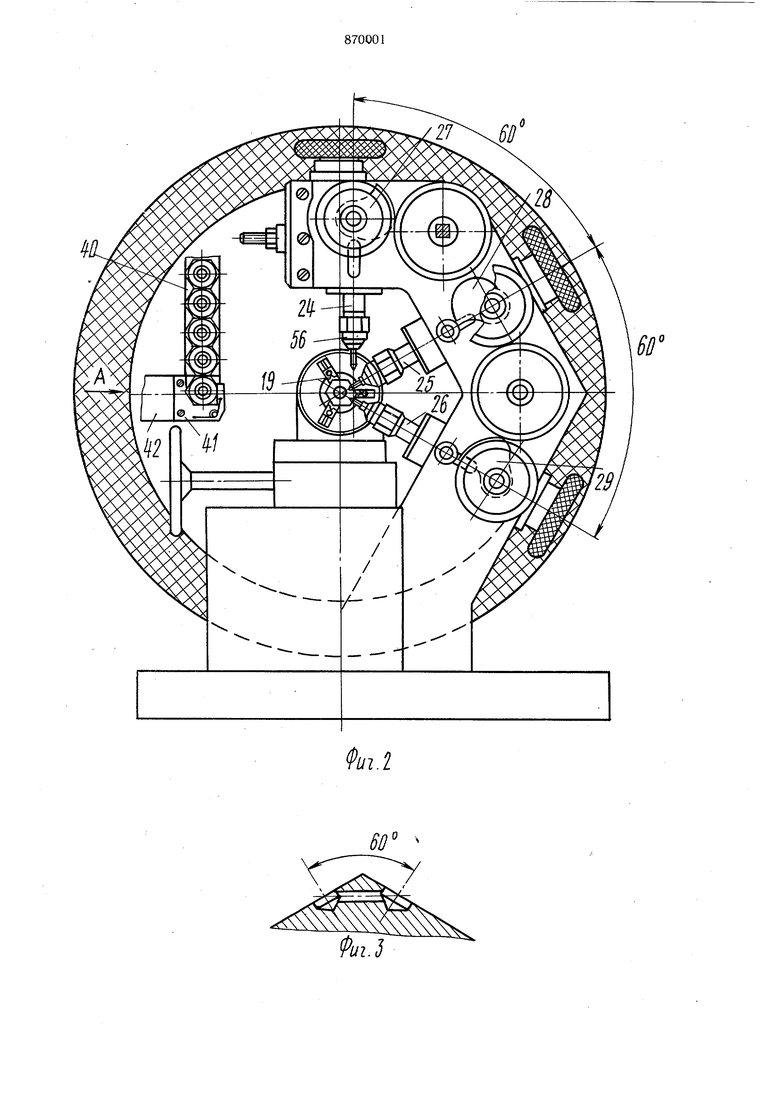

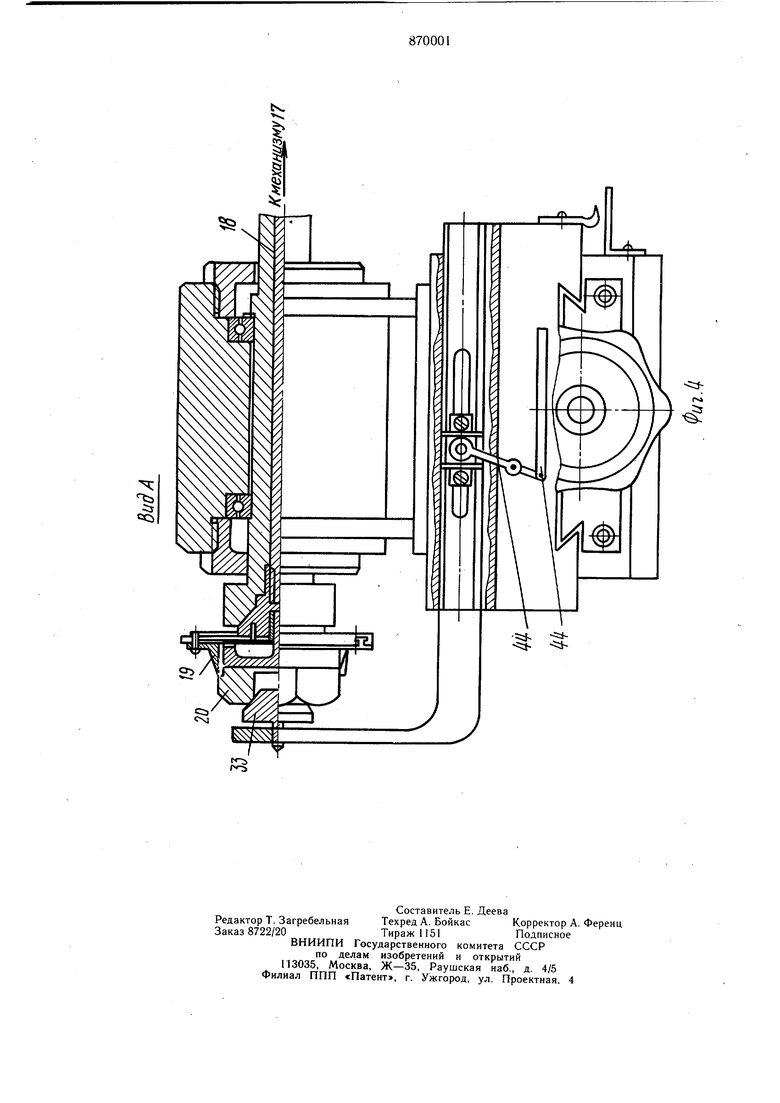

На фиг. 1 представлена кинематическая схема станка; на фиг. 2 - сверлильная головка станка; на фиг. 3 - элемент обрабатываемой гайки с засверливаемыми отверстиями; на фиг. 4 - вид А на фиг. 2.

Станок состоит из следующих узлов: распределительного механизма перемены скорости, механизма поворота детали (гайки) на определенный угол, сверлильной трехщпиндельной головки, загрузочного подающего механизма и зажимного устройства.

Электродвигатель 1 приводит в движение вал, на котором расположены трехступенчатый барабан 2, передающий вращение на распределительный механизм и щкив 3 ременной передачи 4, приводящей в движение механизм автоматической подачи гайки в рабочую зону, и на барабан 5. Трехступенчатый барабан 2, позволяющий изменять скорость подачи режущего инструмента в зависимости от механических свойств обрабатываемого материала, передает вращение через фрикционный ролик 6 на трехступенчатый барабан 7, закрепленный на одном валу с червячной парой 8. Червячная пара передает вращение на распределительный вал 9 через червячную пару 10 и дальще на одностороннюю муфту 11, которая передает движение на кулачковый механизм подачи щпинделей сверлильной головки. На этом же распределительном валу 9 находится червячная пара 12, передающая вращение на вал 13, на котором находится кулачковая муфта 14, включающая и выключающая щестерню 15. Шестерня 15 через паразитную щестерню 16 и первый мальтийский механизм 17 поворачивает на определенный угол (заданный) вал 18, на котором расположен сменный кулачковый патрон 19, в котором крепится обрабатываемая деталь (гайка) 20. Вращение щпинделей сверлильной головки осуществляется через фрикционный барабан 5/ фрикционный ролик 21 и фрикционный диск 22. Фрикционный диск 22 через фрикционные ролики 23, сидящие на одной оси с дополнительным щпинделем 24 и щпинделями 25, 26, передают им вращательное движение. Все три щпинделя установлены в пинолях, которые обеспечиваются посредством программных кулачков 27, 28, 29 движением подачи, подаваемым на пиноли через ролики 30, 31, 32, закрепленные на пинолях. Все три щпинделя расположены в одной плоскости, при этом угол между осями соседних щпинделей равен 60°, а ось дополнительного щпинделя 24 эксцентрична относительно оси кулачкового патрона 19, в который дополнительно введен прижим 33. Вращение программных кулачков осуществляется от ведомых щестерен 34, 35, 36 с помощью ведущей щестерни 37, сидящей на одном валу с кулачковой муфтой 11, и с помощью паразитной щестерни 38. Загрузка гаек производится в бункер 39, из которого они попадают в кассету 40. Из кассеты 40 гайки под собственным весом поочередно попадают в захват 41 (сменный), который крепится к ползуну 42. Возвратно-поступательное движение ползуна 42 и прижима 33 осуществляется через систему рычагов 43, 44 от кулачковых дисков 45, 46, связанных с электродвигателем 1. При подаче гайки 20 в рабочую зону она удерживается в захвате 41 защелкой 47, подпружиненной пружиной 48. После фиксации гайки 20 прижимом 33 в кулачковом патроне 19 ползун уходит под действием рычагов 43 из рабочей зоны. В это время защелка 47 упирается в грань закрепленной гайки 20. Под действием возвратно-поступательного движения ползуна 42, защелка 47 откидывается на оси 49 и возвращается на свое место после выхода ползуна 42 из рабочей зоны. Ползун 42 при этом возвращается в исходно е положение под кассету 40 Гайка 20, подаШая ползуном 42, остается в рабочей зоне, удерживаемая прижимом 33 и кулачковым патроном 19. Диски 45, 46 приводятся в движение от 1пкива 3 через ременную передачу 4 на щкив 50, который приводит в двлжение червячную пару 51. Включение или выключение дисков 45, 46 производится кулачковой муфтой 52. Управление ею осуществляется вторым мальтийским механизмом 53 через систему рычагов 54. Поворот второго мальтийского механизма 53 синхронизирован с вращением программных кулачков 27, 28,29. Во время включения вторым мальтийским механизмом 53 кулачковой муфты 52 происходит запрет включения муфты 14, посредством рычага 55, так как в это время происходит замена гайки. После зацентровки отверстий с двух сторон щпиндели 25, 26, управляемые программными кулачками 28, 29, возвращаются в исходное положение. Затем щпиндель 24 под действием кулачка 27 вводит проходное сверло, закрепленное в цанге 56, в рабочую зону и производит сверление сквозного отверстия в грани гайки через центровочные отверстия. После окончания сверления первого отверстия щпиндель 24 возвращается в исходное положение. Кулачок 57, синхронно вращающийся с программными кулачками 27, 28, 29 через двухплечий рычаг 58 включает муфту 14 и через первый мальтийский механизм 17 поворачивает гайку 20 на определенный угол, т.е. вводя очередную грань гайки в рабочую зону. Таким образом, процесс осуществляется до.полной обработки гайки 20. Использование станка для сверления контровочных отверстий в гайках позволяет увеличить производительность и повысить качество обработки. Формула изобретения Станок для сверления контровочных отверстий в гайках, включающий приводы вращения и осевого перемещения шпинделей, кинематически связанных с устройством поворота зажимного механизма, выполнен-ного в виде кулачкового патрона, отличающийся тем, что, с целью повыщения производительности и улучшения качества обработки, станок снабжен дополнительным щпинделем, ось которого эксцентрична относительно оси кулачкового патрона, в который дополнительно введен прижим, кинематически связанный с приводом вращения щпинделей причем щпиндели размещены в одной плоскости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 115938, кл. В 23 В 39/22, 1956.

(

f

«-о

Фт.г

о ч

g

«Xi

Авторы

Даты

1981-10-07—Публикация

1979-12-28—Подача