(54) МНОГОШПИНДЕЛЬНЫЙ СТ.ЛНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| Многошпиндельный станок | 1981 |

|

SU1000169A1 |

| Сверлильно-резьбонарезной полуавтомат | 1983 |

|

SU1098700A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Станок для сверления отверстий в накладках тормозных колодок | 1990 |

|

SU1743721A1 |

| Станок для сверления отверстий в накладках тормозных колодок автомобиля | 1991 |

|

SU1814591A3 |

| Многошпиндельный сверлильный станок для обработки планок карданных машин | 1930 |

|

SU26165A1 |

| МНОГОЦЕЛЕВОЙ ПОРТАЛЬНЫЙ СТАНОК | 1995 |

|

RU2088384C1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

1

Изобретение относится к станкостроению и может быть использовано для сверления нескольких радиальных отверстий с наружной стороны в пустотелых деталях и последующего зенкования их с внутренней стороны.

Известны многошпиндельные станки для сверления радиальных отверстий в пустотелых деталях, на станине которого размещена центрирующая оправка и радиально расположенные вокруг нее сверлильные головки, с размещенными в их корпусах приводами вращения и осевого перемещения инструмента.

Недостатком станка является невозможность зенкования отверстий с внутренней стороны детали.

Цель изобретения - зенкование отверстий с внутренней стороны детали.

Поставленная цель достигается тем, что каждая сверлильная головка снабжена установленными в центрирующей оправке планкой и размещенным в ней соосно сверлильному щпинделю зенковочным шпинделем, приче.м планка выполнена подпружиненной относительно корпуса головки и взаимодействующей с приводами ее вращения и осевого перемещения.

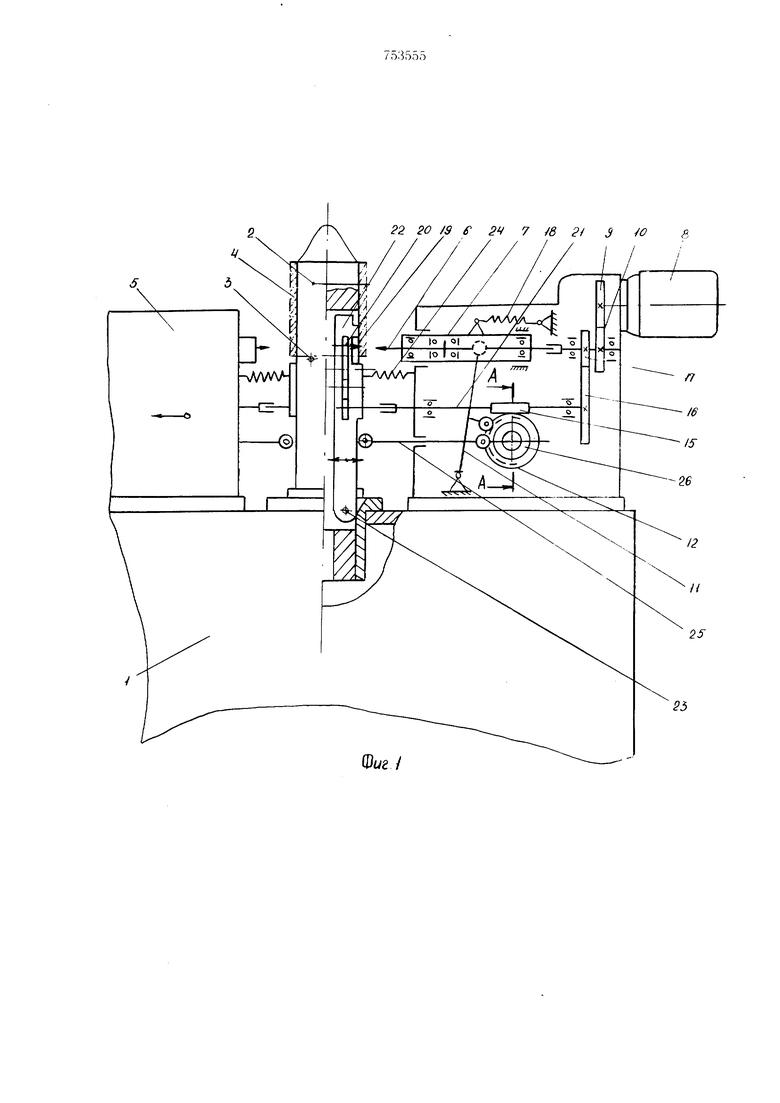

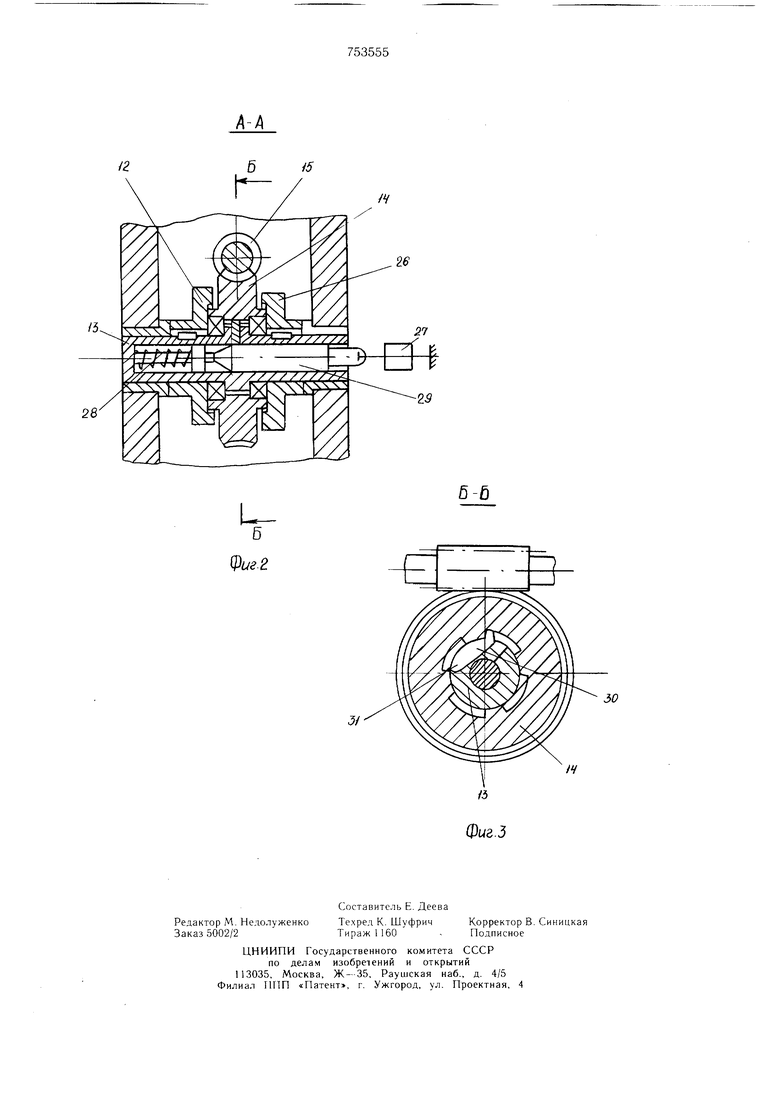

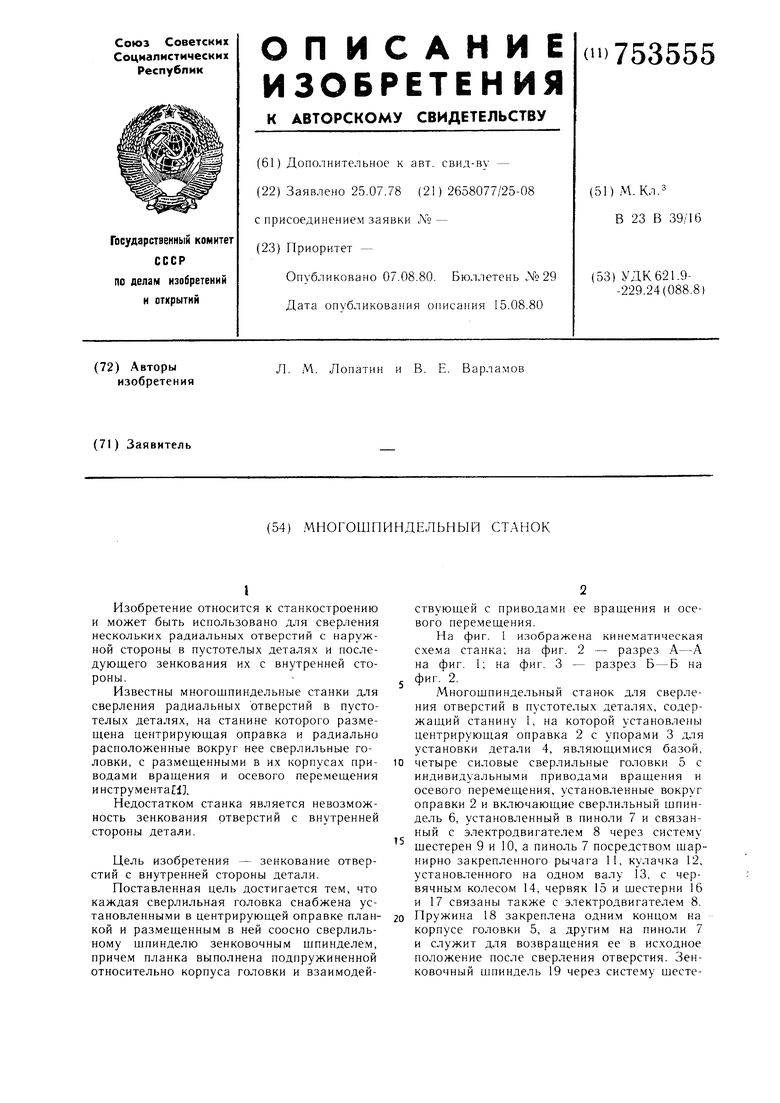

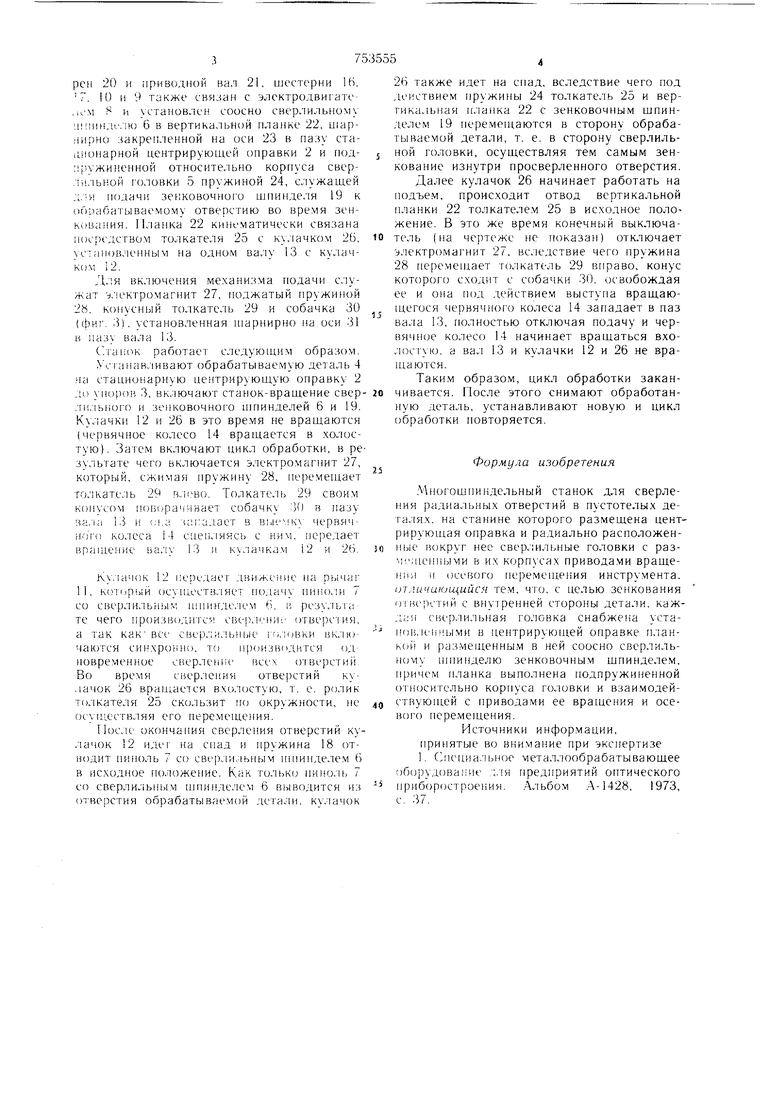

На фиг. 1 изображена кинематическая схема станка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б - Б на J фиг. 2.

Многошпиндельный станок для сверления отверстий в пустотелых деталях, содержащий станину 1, на которой установлены центрирующая оправка 2 с упорами 3 для установки детали 4, являющимися базой,

10 четыре силовые сверлильные головки 5 с индивидуальными приводами вращения и осевого перемещения, установленные вокруг оправки 2 и включающие сверлильный шпиндель 6, установленный в пиноли 7 и связанный с электродвигателем 8 через систему шестерен 9 и 10, а пиноль 7 посредством шарнирно закрепленного рычага 11, кулачка 12, установленного на одном валу 13, с червячным колесом 14, червяк 15 и шестерни 16 и 17 связаны также с электродвигателем 8.

20 Пружина 18 закреплена одним концом на корпусе головки 5, а другим на пиноли 7 и служит для возвращения ее в исходное положение после сверления отверстия. Зенковочный шпиндель 19 через систему щесте20 и приводной вал 21, шестерни 16.

реи 7. И) и 9 также связан с электродвигате,им Я и установлен соосно сверлильном} лшинд.мк) 6 в вертикальной планке 22, шармирно закрепленной на оси 23 в пазу ста.ионарной центрирующей оправки 2 и под:1 ;ужинепной относительно корпуса сверЛ,1ьной головки 5 пружиной 24, служащей д/;я подачи зенковочпого шпинделя 19 к опиабатываемому отверстию во время зенкования. Планка 22 кинематически связана 11ос)сдством толкателя 25 с кулачком 26, установленным па одном валу 13 с ку;1ачком 12.

Л,1Я включения ме.ханизма по/хачи c.iyжат ъ. ектромагнит 27, поджатый пружиной 28. конусный толкате.1ь 29 и собачка 30 (фиг. 3). установленная щарпирно па оси 31 в iia3v вала 13.

C/raiiOK работает следующим образом.

Устанавливают обрабатываемую деталь 4 .ча стационарную центрирующую оправку 2 до ynopoii 3, включают станок-вращение сверли.льпого и зепковочного шпинделей 6 и 19. Ку.1ачки 12 и 26 в это время не вращаются (червячное колесо 14 вра1цается в .хо;к)Стую). Затем включают цикл обработки, в резу,1ьтате чего включается электромагнит 27, который, сжимая пружипу 28, перемепхает толкате.пь 29 в.Л1.в(). Толкатель 29 свои.м конусом погн.фачинает собачку 30 в пазу чагадает в червячсценляясь с ним. передает 13 и кхлачкам 12 и 26.

Кулачок 12 передаег движение на рычаг

II, к()Т1.|рый ос л11еств.ляет подачу ни1К),1и 7

сверлиль 1ым кщикделем 6, i .лыа

со

чего нроизвод|-ггс CBt-|).-i(.4i;i; отве)С1ия. те а так каквсе свер,)1е головки ик.иочаюгся CHH.xpotiHo, то производится одновременное с 5ерлемяе всех о1Верстий Во время сверления отверстий ку.лачок 26 вра111.ается вхолостую, т. е. ролик толкателя 25 ск(;;1ьзит на окружности, пе (Ххлцеств.ляя его перемещения.

Посл.е окончания сверления отверстий кулачок 12 ид1Л на спад и пружина 18 отводит пиноль 7 со сверли.льным ипжпделем fi в исходное положение. Как только ни)1оль 7 со сверли..ьпьгм ппинделем 6 выводится из отверстия обрабатываемой детали, кулачок

26 также идет на спад, вследствие чего под действием пружины 24 толкатель 25 и вертикальная п,ланка 22 с зенковочпым шпинделем 19 перемещаются в сторону обрабатываемой детали, т. е. в сторону сверлильпой головки, осуществляя тем самым зенкование изнутри просверленного отверстия. Далее кулачок 26 начинает работать па подъе.м, проис.ходит отвод вертикальной нланки 22 толкателем 25 в исходное положение. В это же время конечный выключатель (на чертеже не показап) отключает электромагнит 27, вследствие чего пружина 28 перемещ.ает толкатель 29 вправо, конус которого сходит с собачки 30. освобождая ее и она юд действием выступа вращающегося червячного колеса 14 западает в паз вала 13, полностью отключая подачу и червячное колесо 14 начинает вращаться вхо;1(), а ва.1 13 и кулачки 12 и 26 не вращаются.

Таким образом, цикл обработки заканчивается. После этого снимают обработан)1ую деталь, устанавливают новую и цикл обработки повторяется.

Формула изобретения

Многошпиндельный станок для сверления радиальных отверстий в пустотелых деталях, на станине которого размещена центрирующая оправка и радиально расположенные вокруг нее свер.лильные головки с разлпцепными в их корпусах привода.ми вращении и осевого переме1це11ия инструмента. отличающийся тем, что, с целью зенкования отверстий с внутренней стороны детали, кажд;;51 свсрлильная головка снабжена стапоилслиыми в 1ентрирую1цей оправке планкой и размещенным в ней соосно сверлильH(.iMv (нпинделю зенковочным шпинделем, причем плапка выполнена подпружиненной от1 осительно корпуса го.човки и взаимодействуюп;ей с приводами ее вращения и осеВО1Ч) перемещения.

Источники информации, принятые во внимание при экспертизе 1. Сд1ециальное металлообрабатывающее об()|)у. ;;. предприятий оптического

приборостроения. Альбом .Л-1428, 1973, с. 37. 22 20 /3 е V 7 J8 2i 3 s

Авторы

Даты

1980-08-07—Публикация

1978-07-25—Подача