Изобретение относится к способу очистки продуктов алкилирования от остатков хлористого алюминия.

Известен способ очистки продуктов алкилирования от остатков хлористого алюминия водно-щелочной отмывкой. Но известный способ дает не очень высокую чистоту целевого продукта и, кроме того, в ряде случаев образуются трудноразделимые эмульсии алкилата с водой.

Для увеличения чистоты очищаемого продукта и упрощения процесса очистки предлагают продукт алкилирования подвергать взаимодействию с аниопообменной смолой.

В качестве среды, содержащей хлористый алюминий, используют комплекс его с ароматическими углеводородами, приготовленный по следующей методике.

В трехгорлую колбу загружают фракцию алкилбепзолов и хлористый алюминий в количестве 4-10% по весу взятого алкилбензола. Реакционную смесь перемещивают при температуре 60-70°С в течение 1 час. Содержание колбы охлаждают и переливают в делительную воронку, где комплекс в течение 2-3 мин отстаивают от углеводородного слоя. Алкилат темно-вищневого цвета, отделенный от комплекса , содержит 1,8% продукта.

Для отделения хлористого алюминия от алкилата использовано фильтрование алкилата через различные химически активные и неактивные материалы: анионит АВ-16-ГС,

алюмосиликаты, активированный уголь и др. Для определения степени извлечения ионов алюминия и хлора в каждом из фильтров определяют содержание этих иопов. Для этого с целью извлечепня ионов фильтрат промывают дистиллированной водой и в промывных водах определяют содержание алюминия и хлора соответственно комплексометрическим и 1 одометрическим титрованнем. Результаты опытов представлены в таблице.

Из таблицы видно, что активными материалами Б этом процессе являются те, которые обладают определенной химической структурой и определенными активными центрами.

Иначе говоря, ироцесс не аналогичен отделению механических иримесей, а имеет место определенное химическое взаимодействие хлористым алюминием и фильтрующим материалом. Такие материалы, как алюмосиликат и активироваипый уголь, обладающие большой иоверхностью, не позволяют достичь нeoбxoди юй степени очистки.

ности достигается практически полная очистка алкилата от ионов алюминия и хлора.

Опыты с АВ-16-ГС различной влажности, в том числе с влажностью 2,5%, ноказали, что ни скорость, ни степень извлечения А1С1з не зависят от влажности ионита и небольшого содержания воды, гидратирующей активные группы ионообменника, вполне достаточно для создания благоприятных условий обмена ионов.

Можно предположить также, что в этом случае после стадии адсорбции ионов алюминия и хлора на катионите происходит обмен между ионами непосредствегпю на границе углеводородпого слоя.

Отработанный ионнт молсет быть использован повторно после регенерации по известным методикам, что делает применение ионообменных смол для очистки продуктов алкилирования еще более эффективным.

Методика эксперимента описапа в примерах.

Пример 1. В колбу, в которой предварительно приготовлен комплекс из хлористого алюминия и алкилароматики, добавляют ионообменную смолу в количестве 25, 37 ti 50 вес. % алкилата. По истечении времени контакта алкилат отделяют от ионообменника декантацией и в нем определяют ионы алюминия и хлора соответственно комнлексометрнческим и йодометрическим методами.

Пример 2. Через лабораторную колонку диаметром 1,5 см и длиной 34 см, нанолненную ионообменной смолой, пропускают алкилат, содержащий остаток комплекса 11-5 вес. % до проскока в выходящем из колонки алкилате ионов алюминия и хлора, определяемых так же, как и в предыдущем опыте.

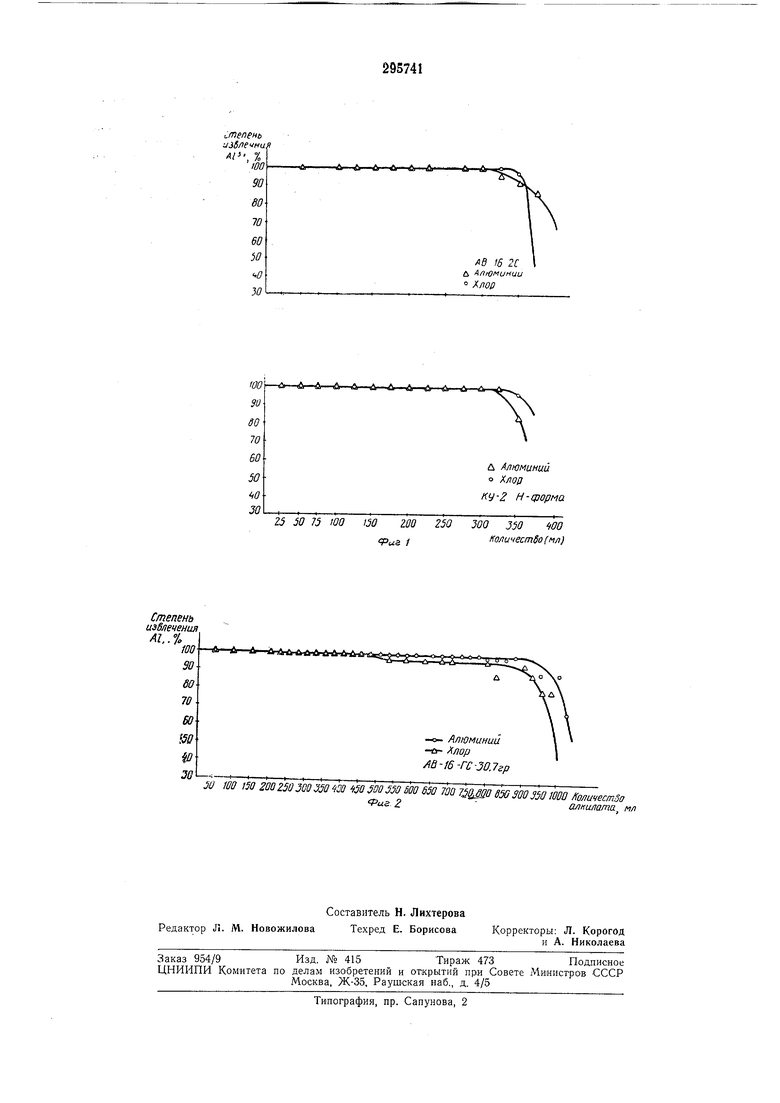

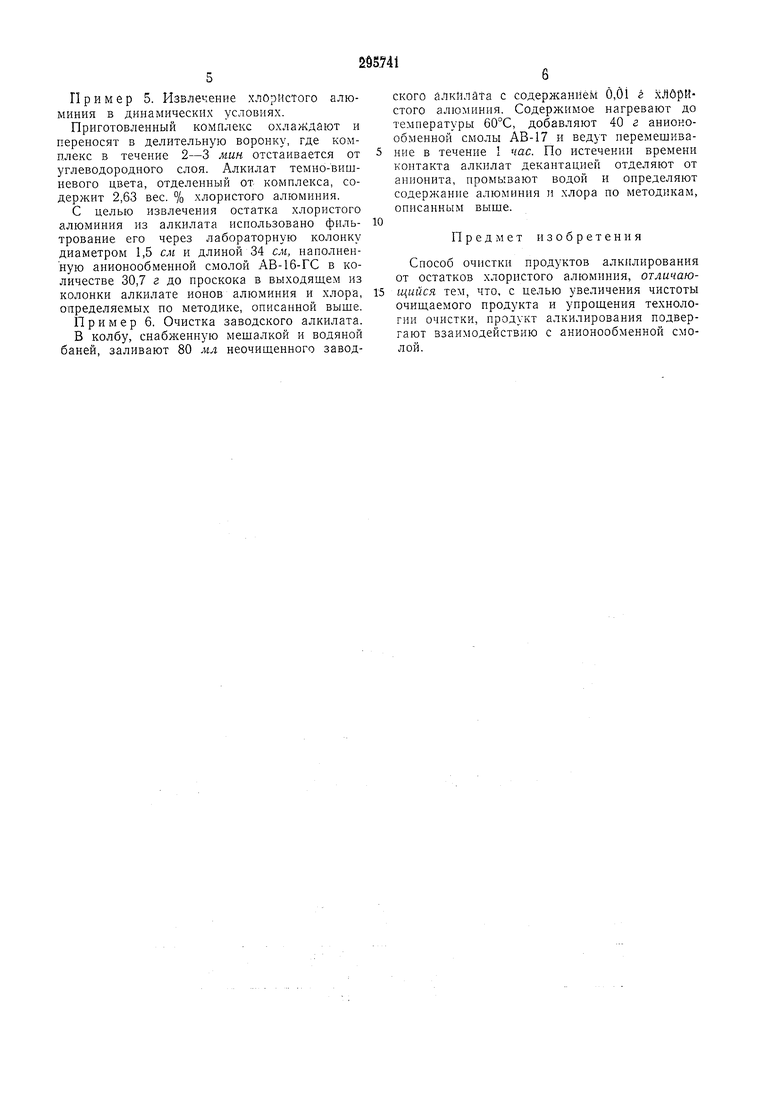

По данным строят кривые зависимости степени извлечения смолой ионов алюминия и хлора от количества пропун;енного алкилата, приведенные на фиг. 1.

Обработка алкилата с исходным содержанием хлористого алюминия 1-5 вес. % анионитом в статических условиях позволяет достичь степенн очистки 99,9 вес. % по алюминию и 100 вес. % по хлористому водороду. Поскольку промышленное оформление процесса предполагает проведение его в проточных условиях, проведены испытания в дипамике, в ионообменной колонке. Пайдено, что в этих условиях нри объемной скорости 2 час 1 кг анионообменной смолы извлекает 277 г хлористого алюминия. Выходная кривая, характеризующая эффективность извлечения ионов алюминия и хлора апионитом, приведена на фиг. 2.

Полученные результаты показывают возможность нрименения аннонообменных смол для очистки алкилата от хлористого алюминия в промышлеппости.

Таким образом, апиопообменные смолы не только нейтрализуют соляную кислоту, но и извлекают ионы алюминня. Использование анионита для очистки алкилата в нроизводственных условиях чрезвычайно унрощает схему установки, ликвидирует все узлы промывки и защелачивания алкилата. При этом резко сокращается расход воды и щелочи, которые в настоящее время составляют довольно значительные величины, а следовательно, сокращается и объе.м сточных вод, сбрасываемых в реки и водоемы.

Продолл :ительиость цикла работы установки б,ез регенерации регулируют количеством используемого ионита.

Аниониты регенернруют нрактически полностью (фиг. 1) и расход их онределяется чисто механическнми потерямн.

Пример 3. Приготовление каталитического комплекса.

В трехгорлую колбу загружают 40 мл смеси и-ксилола с толуолом в соотнощепии 1 : 1 и 4 г хлористого алюминия. Реакционную смесь перемешивают нри температуре 60- 70°С в течение 1 час.

Пример 4. Обработка алкилата в колбе с мешалкой.

К приготовленному комплексу при температуре 60°С добавляют 15 г анионита АВ-16-ГС и ведут перемешивание в течение 30 мин.

Для определения стенени извлечения хлористого алюминия алкилат декантацией отделяют от анионита, промывают водой и в промывпых водах определяют содержание алюминня и хлора соответственно комплексометрическим и йодометрическим титрованием. Остальные опыты проведепы аналогичным образом.

Пример 5. Извлечение хлористого алюминия в динамических условиях.

Приготовленный комплекс охлаждают и переносят в делительную воронку, где комплекс в течение 2-3 мин отстаивается от углеводородного слоя. Алкилат темно-вишневого цвета, отделенный от комплекса, содержит 2,63 вес. % хлористого алюминия.

С целью извлечения остатка хлористого алюминия из алкилата использовано фильтрование его через лабораторную колонку диаметром 1,5 см и длиной 34 см, иаполненную анионообменной смолой АВ-16-ГС в количестве 30,7 г до проскока в выходящем из колонки алкилате ионов алюминия и хлора, определяемых по методике, описанной выше.

Пример 6. Очистка заводского алкилата.

В колбу, снабл енную мешалкой и водяной баней, заливают 80 мл неочищенного заводского алкилата с содержанием 0,01 г хЛОрИстого алюминия. Содержимое нагревают до температуры 60°С, добавляют 40 г анионообменной смолы АВ-17 и ведут перемешивание в течение 1 час. По истечении времени контакта алкнлат декантацией отделяют от аниоиита, промывают водой и определяют содержание алюминия и хлора по методикам, описанным выще.

Предмет изобретения

Способ очистки продуктов алкилирования от остатков хлористого алюминия, отличающийся тем, что, с целью увеличения чистоты очищаемого продукта и упрощения технологии очистки, продукт алкилирования подвергают взаимодействию с анионообменной смолой.

25 50 75 00

д Алюминий

о X/10ff

ку-2 Н-форма

250 200 350 WO

да гоо количестбо (мл)

fua 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПОЛИЭТИЛЕНАВСЕСОЮС.-И^m^m^^'^-'-f- • ^БИ5ЛИО '-Нл | 1971 |

|

SU299512A1 |

| Способ очистки продуктов алкилирования бензола этиленом от хлористого алюминия | 1981 |

|

SU1004330A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2014 |

|

RU2579133C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ АЛКИЛИРОВАНИЯ БЕНЗОЛА ОЛЕФИНАМИ | 1992 |

|

RU2068401C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО БИОКАТАЛИЗАТОРА НА ОСНОВЕ ЛИПАЗЫ, ИММОБИЛИЗОВАННОЙ НА АНИОНООБМЕННЫХ СМОЛАХ АВ-16-ГС И АН-12П В OH-ФОРМЕ | 2023 |

|

RU2823329C1 |

| Способ отделения протеинов | 1976 |

|

SU688124A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА РУТЕНИЯ | 2016 |

|

RU2605255C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЛЛИЯ И АЛЮМИНИЯ НА СЛАБООСНОВНОМ АНИОНИТЕ D-403 ИЗ ЩЕЛОЧНЫХ РАСТВОРОВ | 2018 |

|

RU2667592C1 |

| Способ алкилирования изопарафинов олефинами | 1976 |

|

SU631506A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКТИНА | 1997 |

|

RU2124848C1 |

Степень извлечения А1.. % т A-Лi-ЛrA A-й 30 100 ,50 200250200350 т т -о- Алюминии -CF- тр АВ- 6-ГС-30.7гр 500 550 SOO 650 700 850300350 WOO КолачестЗо fu.s Zалпипата мп

Авторы

Даты

1971-01-01—Публикация