(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ ВОЛОКНИСТЫ Ш МАТЕРИАЛАМИ ТЕРМОПЛАСТИЧНЫХ ТРУВ

1

Известно устройство для изготовления , плакированных волокнистыми материалами термопластичных труб, включающее , экструзионную головку с выступом, входящим в калибрующую насадку и образую- ; щим с последней кольцевой зазор для прохода плакирующего материала, и укладчик перевода указанного материала из плоской в цилиндрическую форму.

В предлагаемом устройстве с целью ,Q повьпиения качества изготавливаемых труб калибрующая насадка жестко соединена .с. головкой экструдера с помощью снабженного отверстиями для направленйя в кольцевой зазор пликирующего материала j 5 установочного кольца, на корпусе которого установлен укладчик.

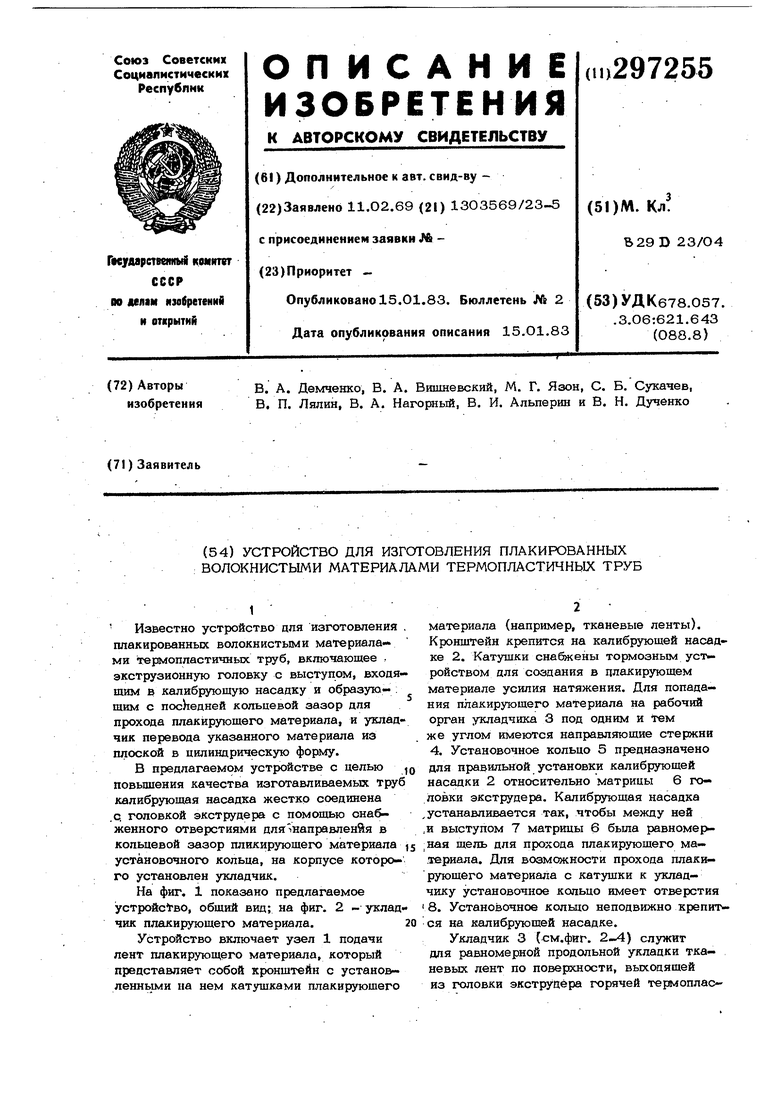

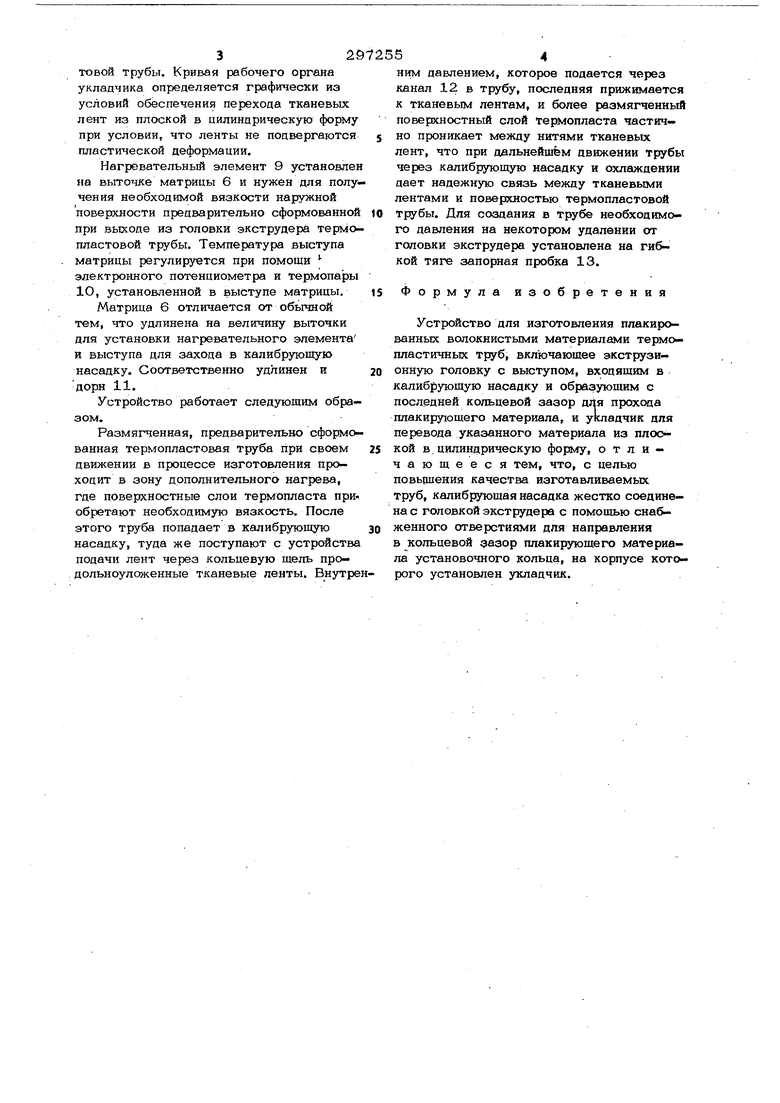

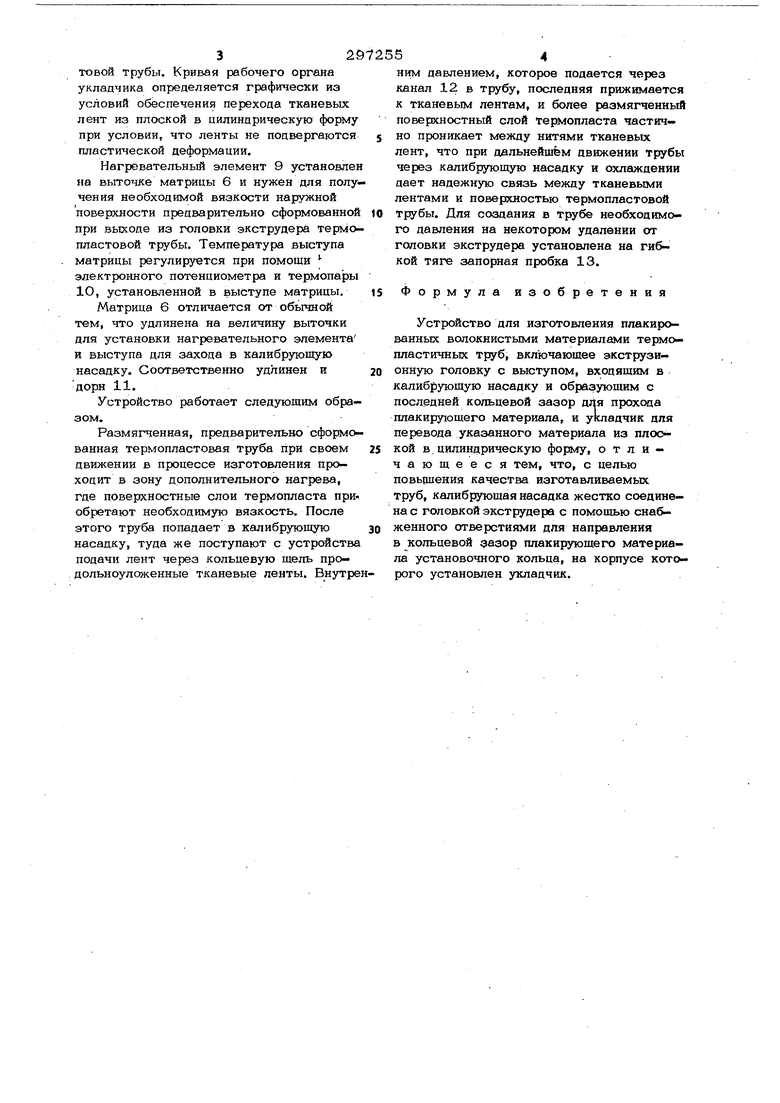

На фиг. 1 показано предлагаемое устройсГво, общий вид; на фиг. 2 - укладчик плакирующего материала.20

Устройство включает узел 1 подачи лент плакирующего материала, который представляет собой кронщтейн о установленньши на нем катущками плакирующего

материала (например, тканевые ленты). Кронщтейн крепится на калибрующей насаке 2. Катущки снабжены тормозным устройством для создания в плакирующем материале усилия натяжения. Для попадания плакирующего материала на рабочий орган укладчика 3 под одним и тем же углом имеются направляющие стержни 4. Установочное кольцо 5 предназначено для правильной установки калибрующей насадки 2 относительно матрицы 6 го.ловки экструдера. Калибрующая насадка , устанавливается так, чтобы между ней ,и выступом 7 матрицы 6 была равномер,ная щель для прохода плакирующего ма.териала. Для возможности прохода плакирующего материала с катушки к укладчику установочное кольцо имеет отверстия 8. Установочное кольцо неподвижно крепится на калибрующей насадке.

Укладчик 3 (см.фиг. 2-4) служит для равномерной продольной укладки тканевых лент по поверхности, выходящей из головки экструцёра горячей термопласТОБОЙ трубы. Кривая рабочего органа укладчика определяется графически из условий обеспечения перехода тканевых лент из плоской в цилиндрическую форму при условии, что ленты не подвергаются пластической деформации.

Нагревательный элемент 9 установлен на выточке матрицы 6 и нужен для получения необходимой вязкости наружной поверхности предварительно сформованной при выходе из головки экструдера термопластовой трубы. Температура выступа матрицы регулируется при помощи электронного потенциометра и термопары 1О, установленной в выступе матрицы,

Матрица 6 отличается от обычной тем, что удлинена на величину выточки для установки нагревательного элемента и выступа для захода в калибрующую насадку. Соответственно удлинен и

дорн 11.

Устройство работает следующим образом.

Размягченная, предварительно сформованная термопластовая труба при своем движении в процессе изготовления проходит в зону дополнительного нагрева, где поверхностные слои термопласта приобретают необходимую вязкость. После этого труба попадает в калибрующую

насадку, туда же поступают с устройства подачи лент через кольцевую щель продольноуложенные тканевые ленты. Внутреним давлением, которое подается через канал 12 в трубу, последняя прижимается к тканевым лентам, и более размягченный поверхностный слой термопласта частично проникает между нитями тканевых лент, что при дальнейшем движении трубы через калибрующую насадку и охлаждении дает надежную связь между тканевыми лентами и поверхностью термопластовой трубы. Для создания в трубе необходимого давления на некотором удалении от головки экструдера установлена на ги&кой тяге запорная пробка 13.

Формула изобретения

Устройство для изготовления плакированных волокнистыми материалами термопластичных труб, включающее экструзионную головку с выступом, входящим в калибрующую насадку и образующим с последней кольцевой зазор для прохода плакирующего материала, и укладчик для перевода указанного материала из плоской в цилиндрическую форму, отличающееся тем, что, с целью повьщгения качества изготавливаемых труб, калибрующая насадка жестко соединена с головкой экструдера с помощью снабженного отверстиями для направления в кольцевой дазор плакирующего материала установочного кольца, на корпусе которого установлен укладчик.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ ВОЛОКНИСТЫМИ МАТЕРИАЛАМИ ТЕРМОПЛАСТИЧНЫХТРУБ | 1972 |

|

SU423669A1 |

| Устройство для изготовления плакированных труб | 1970 |

|

SU483271A1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| Устройство для изготовления армированных термопластичных труб | 1977 |

|

SU657997A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| Устройство для изготовления термопластичных труб,плакированных тканью | 1977 |

|

SU749674A1 |

| МНОГОСЛОЙНАЯ ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ ЕЕ НЕРПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2019 |

|

RU2720086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

Авторы

Даты

1983-01-15—Публикация

1969-02-11—Подача