Известны фильеры для формования химического волокна, состоящие из рабочей перфорированной поверхности и опорных плоскостей. У фильер, рабочая, перфорированная поверхность которых параллельна опорной плоскости, невозможно увеличить число отверстий без ухудшения условий формования; при увеличении поперечного сечения фильеры ухудшаются условия ее обтекания потоком осадительной ванны или воздуха, а при уменьшении расстояния между отверстиями ухудшается доступ осадителя к ним.

Известны также фильеры, рабочая поверхность которых выполнена в виде конуса. Это улучшает условия обтекания ее потоком жидкости или газа, но выходная кромка фильерных отверстий при этом криволинейна, и кривизна ее различна по высоте конуса, что приводит к различным условиям формования волокон в пучке, а также по сечению отдельных волокон, что снижает качество готового волокна.

С целью устранения указанных недостатков рабочая поверхность предложенной фильеры выполнена в виде нескольких соприкасаюш.ихся плоскостей, расположенных под углом друг к другу и к опорной плоскости, а оси отверстий перфорации перпендикулярны рабочей поверхности.

Наклонное расположение поверхности перфорации позволяет улучшить обтекание фильеры потоком жидкости или воздуха, создать более благоприятные условия для

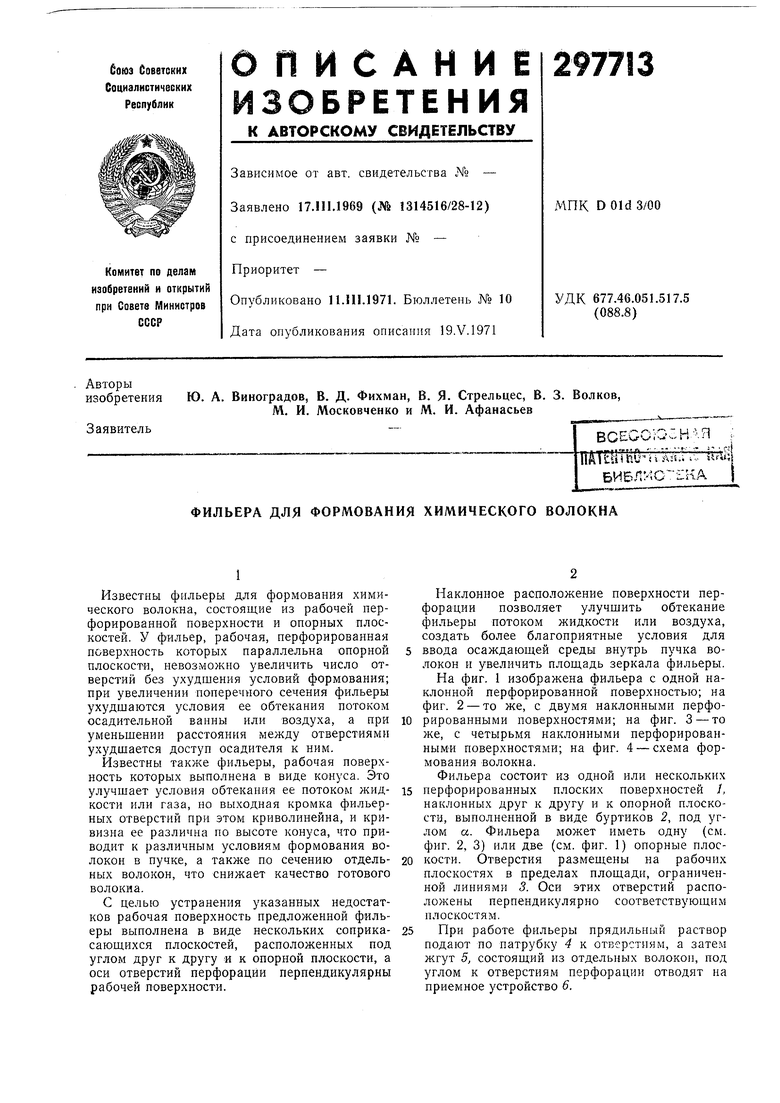

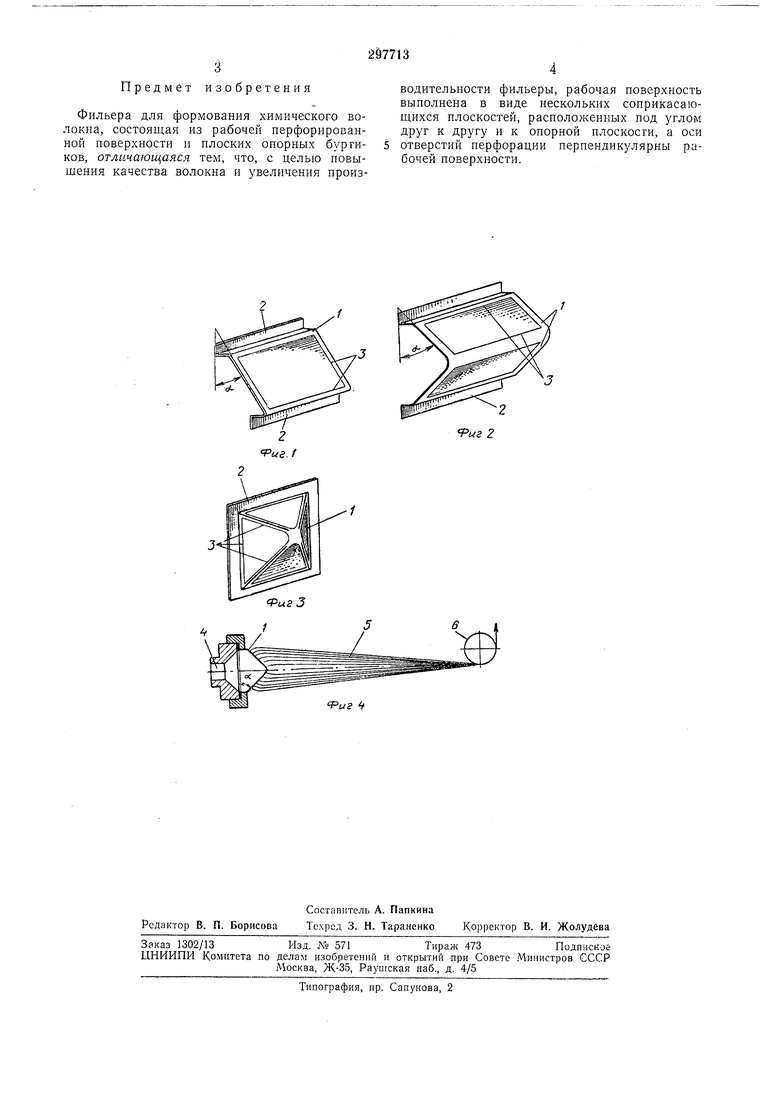

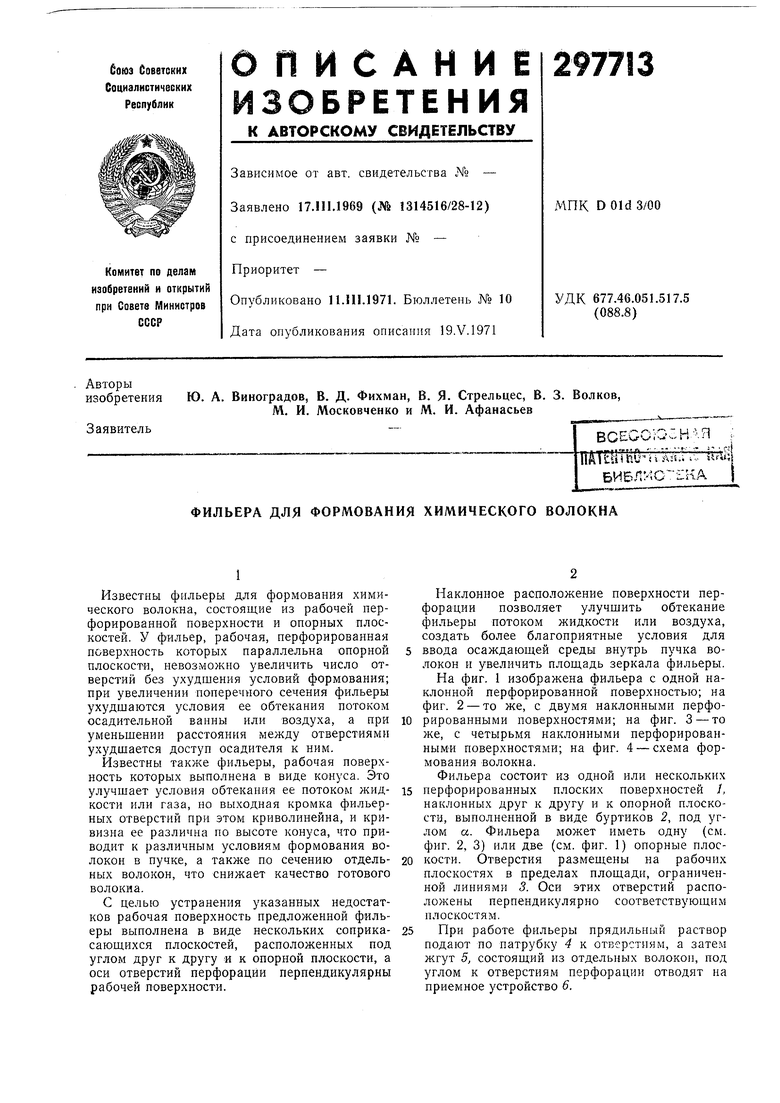

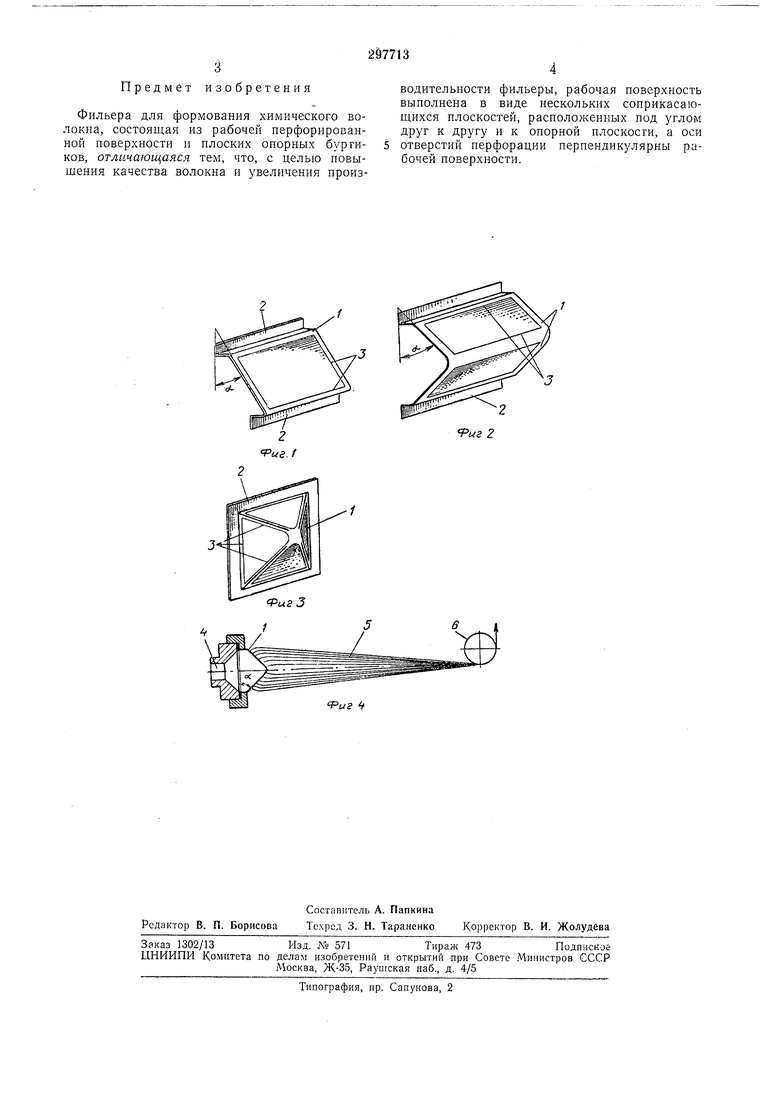

ввода осаждающей среды внутрь пучка волокон и увеличить площадь зеркала фильеры. На фиг. 1 изображена фильера с одной наклонной перфорированной поверхностью; на фиг. 2 - то же, с двумя наклонными перфорированными поверхностями; на фиг. 3 - то же, с четырьмя наклонными перфорированными поверхностями; на фиг. 4 - схема формования волокна. Фильера состоит из одной или нескольких

перфорированных плоских поверхностей /, наклонных друг к другу и к опорной плоскости, выполненной в виде буртиков 2, под углом а. Фильера может иметь одну (см. фиг. 2, 3) или две (см. фиг. 1) опорные плоскости. Отверстия размещены на рабочих плоскостях в пределах площади, ограниченной линиями 3. Оси этих отверстий расположены перпендикулярно соответствующим плоскостям.

При работе фильеры прядильный раствор подают по патрубку 4 к отверстиям, а затем жгут 5, состоящий из отдельных волокон, под углом к отверстиям перфорации отводят на приемное устройство 6. 3 Предмет изобретения Фильера для формования химического волокна, состоящая из рабочей перфорированной поверхности и плоских опорных буртиков, отличающаяся тем, что, с целью повышения качества волокна и увеличения производительности фильеры, рабочая поверхность выполнена в виде нескольких соприкасающихся плоскостей, расположенных под углом друг к другу и к опорной плоскости, а оси отверстий перфорации перпендикулярны рабочей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| Многофильерный питатель для изготовления непрерывного волокна из расплава горных пород | 2019 |

|

RU2702439C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ ИЗДЕЛИЙ И ЩЕТОЧНОЕ ИЗДЕЛИЕ | 2001 |

|

RU2257826C2 |

| ФИЛЬЕРНОЕ УСТРОЙСТВО ДЛЯ ФОРМОВА1/ИЯ МНОГОКОМПОНЕНТНОГО ВОЛОКНА | 1970 |

|

SU274306A1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ НАПОЛНЕННЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2112649C1 |

| Плавильный сосуд для получения волокна из термопластичного материала | 1981 |

|

SU975612A1 |

| ПРЯДИЛЬНОЕ УСТРОЙСТВО к МАШИНЕ ДЛЯ ФОРМОВАНИЯ ИСКУССТВЕННОГО ВОЛОКНА | 1973 |

|

SU362081A1 |

| Напорный ящик бумагоделатель-НОй МАшиНы | 1979 |

|

SU800268A1 |

| Фильерный комплект для мокрого формования химических волокон из раствора полимера | 1984 |

|

SU1189900A1 |

Риг i

Даты

1971-01-01—Публикация