Фталевый ангидрид является ценным полупродуктом для химической промышленности. Сфера его применения широка - в производстве полиэфирных пластических масс, для получения алкидных и полиэфирных смол и синтетических лаков в лакокрасочной промышленности, для синтеза ряда промежуточных продуктов в анилинокрасочной промышленности, а также в фармацевтической промышленности..

Сырой фталевый ангидрид, получаемый в промышленном процессе контактного окисления нафталина в реакторах, содержит 3-8% примесей, являюшихся продуктами побочных реакций.

Примеси состоят из малеинового ангидрида, фталевой п бензойной кислот, нафтахинонов и смолистых веш;еств. В таком виде фталевый ангидрид непригоден для дальнейшей переработки - дистилляции. В связи с этим он подвергается очистке, являющейся неотъемлемой производственной операцией для всех современных производств дистиллированного фталевого ангидрида.

Промышленная схема очистки сырого фталевого ангидрида включает обработку, дистилляцию и исчерпываюшую дистилляцию.

ангидрид, а также окисляющих или конденсирующих агентов.

В качестве окисляющих агентов применяют азотную кислоту (HNOs), перекись водорода (П2О2) и некоторые нитраты.

В качестве конденсирующих агентов применяют крепкую серную кислоту (П25О4), едкий калий (КОН), едкий натр (NaOn) и хлористый цинк (ZnCU).

Обработанный фталевый ангидрид дистиллируют до содержания его в кубовом остатке 50-60%. Кубовый остаток, содержащий, кроме фталевого ангидрида, продукты конденсации его примесей, передают на исчерпывающую дистилляцию. Па исчерпывающей дистилляции фталевый ангидрид отбирают в виде нестандартного продукта и возвращают па переработку. Твердый кубовый остаток, содержащий фталевый ангидрид 0,1-0,15%, является отходом производства.

Для стадии обработки важным является правильный выбор не только теплового режима, но и конденсирующего и окисляющего агентов.

Агент доллсен конденсировать или окислять примеси во фталевом ангидриде в такой степени, чтобы образующиеся смолистые вещества обладали достаточной текучестью, позволяющей извлекать из них остатки фталевого

ангидрида на стадии исчерпывающей дистилляции без больших энергетических затрат.

Все агенты дают удовлетворительные результаты по разрушению и полимеризации нобочиых нродуктов, содержащихся в сыром фталевом ангидриде, ио имеют следующие недостатки:

а будучи сильными реагентами, создают оиасные условия труда;

б получающиеся в результате их воздейстВИЯ высокоуглеродистые полимерные соедннеиия обладают чрезвычайно высокой вязкостью и для извлечения из иих остатков фталевого ангидрида на стадии исчерпывающей дистилляции требуются мощные приводы мешалок (до 70 кет).

В литературе имеются так/ке сведения о применении в качестве конденсирующего агента кальцинированной соды Na2CO3. При этом рекомендуется нагреть сырой фталевый ангидрид до 240°С, затем загрузить соду из расчета 5,4 кг иа 1 г обрабатываемого нродукта и выдерживать в гечение 6-8 час.

Применение кальцинированной соды для обработки сырого фталевого ангидрида согласно описанному в литературе положительных результатов не дает, так как снизить содержание нафтахинонов в обрабатываемом продукте ниже 0,,042 не удается, в результате чего на стадии дистилляции стандартный фталевый ангидрид получить не удается.

В предложенном способе сырой фталевый ангидрид нагревают до 230°С и выдерживают при этой температуре пока содерл :ание фталевой кислоты в нем снизится до 0,6-0,7%. Затем при этой же температуре загружают кальцинированную соду из расчета 5,5-6 кг на 1 г обрабатываемого продукта. Всю массу выдерживают в течение 3 час без изменения температурного релшма. При этом содержание нафтахиноноБ падает до 0,01-0,16%.

Дистилляция обработанного таким образом продукта повышает в товарном фталевом ангидриде содерлсание основного вещества до 99,75-99,96% и уменьшает содержание фталевой кислоты до 0,,052%.

Кроме того, кубовый остаток, передаваемый на стадию исчерпывающей дистилляции, достаточно текуч и после отгона из него остатков фталевого ангидрида переходит в твердыи, легко разрушаемый до порошка остаток при относительно небольших энергетических затратах.

Достаточная текучеегь смолистых веществ, образующих кубовый остаток, позволяет вести процесс исчерпывающей дистилляции, применяя мешалку с нриводом 10 кет.

Все это сокращает процесс обработки на 3-4 час, что позволяет увеличить производительность дистилляционных систем на 12-14%.

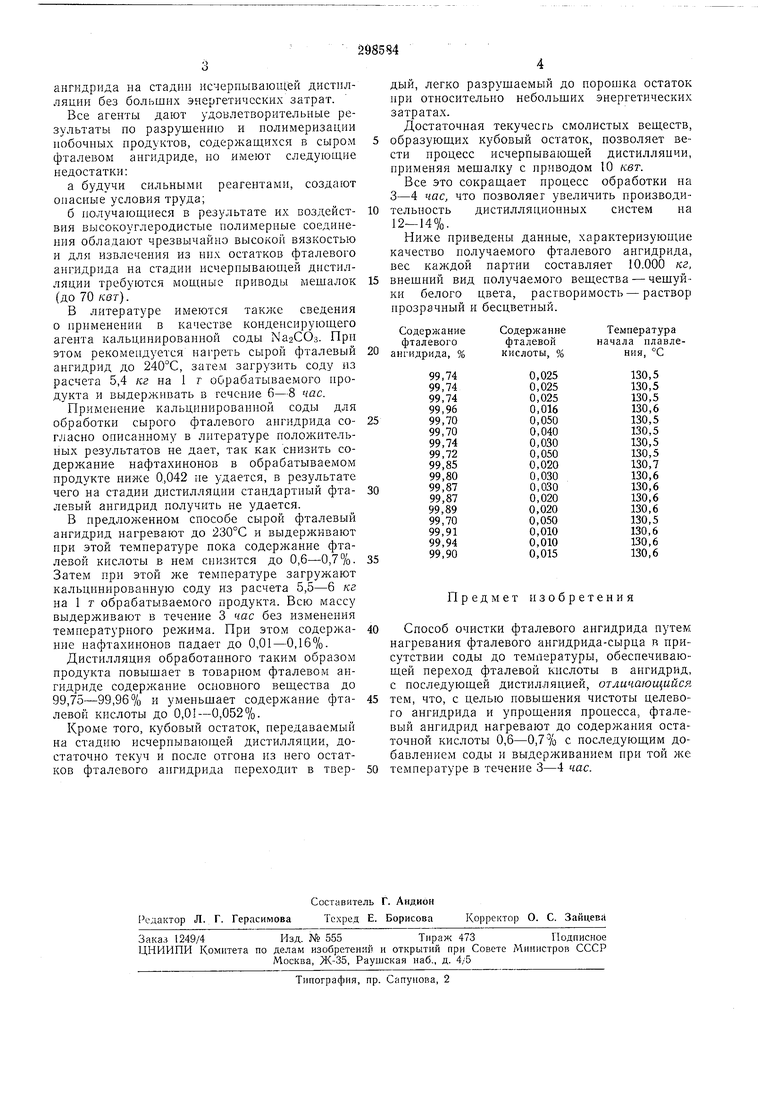

Ниже приведены данные, характеризующие качество получаемого фталевого ангидрида, вес каждой партии составляет 10.000 кг, внешний вид получаемого вещества - чешуйки белого цвета, растворимость - раствор прозрачный и бесцветный.

Температура

Содержание

Содержание фталевой фталевого начала плавления, °С нгидрида, % кислоты, 9о

130,5

99,74

0,025 99,74 0,025

130 0,025 99,74

130,5

130,6 99,96 0,016 0,050

130,5 99,70 99,70

130,5 0,040 0,030 99,74

130,5 0,050

130,5 99,72 99,85 0,020

130,7

130,6 99,80 0,030 0,030 99,87

130. 99,87 130, 0,020 0,020 99,89 130, 0,050 99,70 130, 130, 0,010 99,91 99,94 130, 0,010

130,6 99,90 0,015

Предмет изобретения

Способ очистки фталевого ангидрида путем нагревания фталевого ангидрида-сырца в присутствии соды до температуры, обеспечивающей переход фталевой кислоты в ангидрид, с последующей дистилляцией, отличающийся тем, что, с целью повышения чистоты целевого ангидрида и упрощения процесса, фталевый ангидрид нагревают до содержания остаточной кислоты 0,6-0,7% с последующим добавлением соды и выдерживанием прн той же температуре в течение 3-4 час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2235716C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1971 |

|

SU295754A1 |

| Способ изготовления линолеума | 1957 |

|

SU114435A1 |

| СПОСОБ ИСЧЕРПЫВАЮЩЕЙ ДИСТИЛЛЯЦИИ КУБОВОГО ОСТАТКА ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА | 1999 |

|

RU2151146C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ ДИСТИЛЛЯЦИИ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2068413C1 |

| СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 1971 |

|

SU430935A1 |

| Способ получения модифицированныхАлКидНыХ СМОл | 1978 |

|

SU821450A1 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ ПРОЦЕССА ОКСОСИНТЕЗА | 1973 |

|

SU372199A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНОГО КРЕПИТЕЛЯlU^'^iiHl-i:'^ | 1967 |

|

SU191730A1 |

Даты

1971-01-01—Публикация