Данное изобретение касается получения пла стических масс и может быть использовано в производстве фенопластов.

Известен способ получения фенолформальдегидных новолачных смол путем конденсации фенолформальдегидного концентрата в присутствии катализатора с .последующей сушкой и термообработкой полученной смолы. Этот способ характеризуется значительной длительностью цикла изготовления смол, получением большого количества сточных вод, требующих трудовых и энергетических затрат для очистки, большими твплопотерями, связанными с ухудшением теплопередачи вследствие образования пленки смолы на внутренней поверхности обогреваемых извне реакционных аппаратов.

Цель изобретения состоит в разработке такого способа получения фенолоформальдегидных новолачных смол, который позволил бы интенсифицировать процесс, сократить время процесса, количество .сточных вод и ликвидировать затраты по их очистке.

Для этого конденсацию осуществляют одновременно с термообработкой при смещении раствора безводного формальдегида в горячем феноле и нагретого до высокой температуры фенола, содержащего катализатор, за Счет тепла реакционной массы.

Для обеспечения нагрева реакционной массы для конденсации и термообработки процесс осуществляют ори использоваиии раствора безводного формальдегида в феноле, на.гретом до 80-100°С, и нагретого до 100- 180°С фенола, содержащего катализатор.

Для обеспечения получения нужных соотношений комцонентов реакционной массы лроцесс осуществляют при смешении фенола, содержащего катализатор, с фенолом, насыщенным формальдегидом, до концентрации 20- 40 вес. % таки.м образом, чтобы весовое соотношение фенола и формальдегида в реакционной массе составляло 100 вес. ч. на 20-

30 вес. ч.

Торячий раствор формальдегида в феноле загружают в реакционный сосуд, куда .подают нагретый до 100-180°С фенол, содержащий катализатор. За счет тепла, вносимого с

фенолом, и тепла экзотермической реакции температура реакционной массы поднимается до 120-170°С. В этих условиях одновременно идут процессы конденсации и термообработки в течение непродолжительного времени. Образующаяся в процессе конденсации реакционная вода удаляется сразу по мере ее выделения благодаря высокой температуре реакции. В .дальнейшем фенол, содержащийся в реакционной воде, выделяют путем отцесс. Готовую смолу выгружают из реакционного сосуда и измельчают.

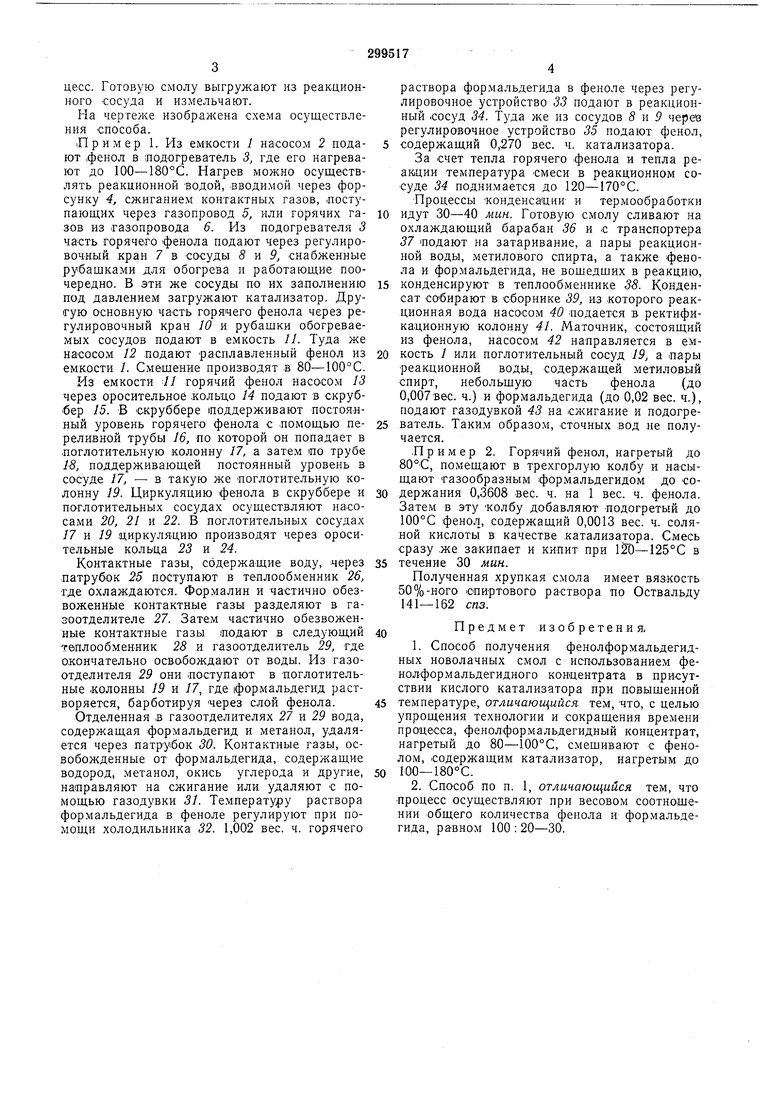

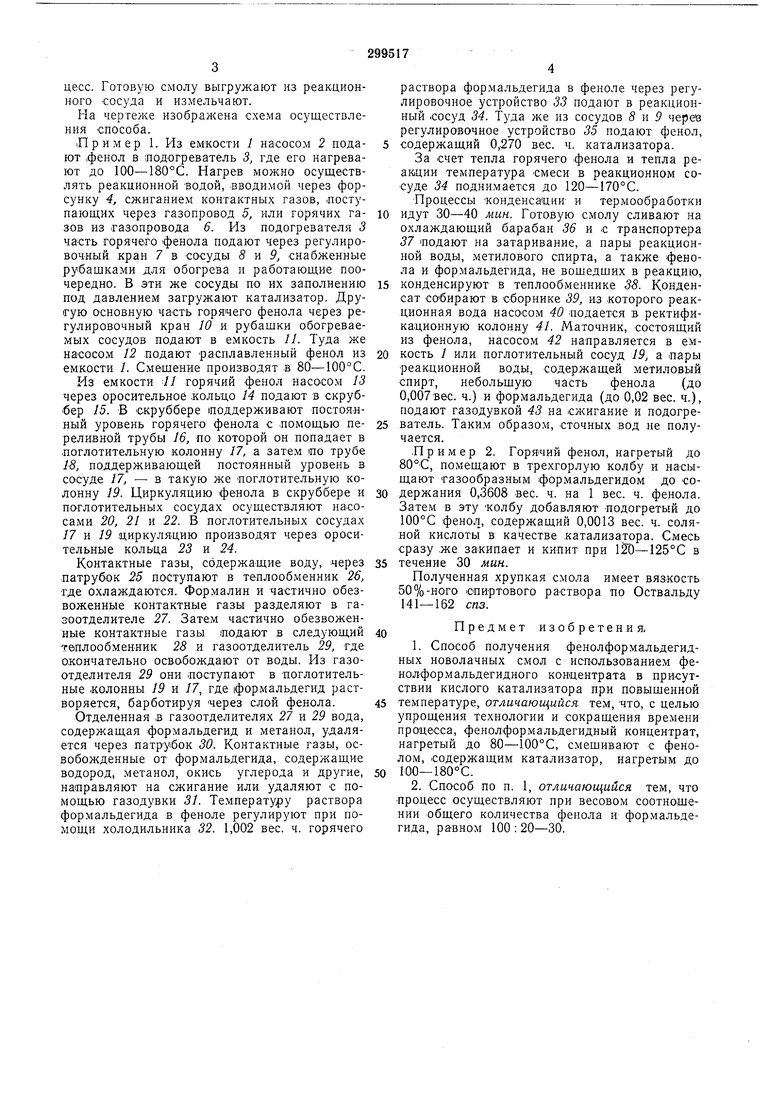

На чертеже изобрал ена схема осуществления способа.

.Пример 1. Из ем-кости / насосом 2 подают (фенол в лодогреватель 3, где его нагревают до 100-180°С. Нагрев можно осуществлять реакционной водой, вводимой через форсунку 4, сжиганием контактных газов, поступающих через газопровод 5, или горячих газов из газопровода 6. Из подогревателя 3 часть горячего фенола подают через регулировочный кран 7 в сосуды 5 и Я снабженные рубашками для обогрева и работающие поочередно. В эти же сосуды по их заполнению под давлением загружают катализатор. Другую основную часть горячего фенола через регулировочный кран 10 и рубашки обогреваемых сосудов подают в емкость //. Туда же насосом 12 подают расплавленный фенол из емкости /. Смешение производят в 80-100°С.

Из емкости // горячий фенол насосом 13 через оросительное кольцо 14 подают в скруббер 15. В скруббере поддерживают постоянный уровень горячего фенола с .помощью переливной трубы 16, по которой он попадает в .поглотительную колонну 17, а затем по трубе 18, поддерживающей постоянный уровень в сосуде 17, - в такую же поглотительную колонну 19. Циркуляцию фенола в скруббере и поглотительных сосудах осуществляют насосами 20, 21 и 22. В поглотительных сосудах 17 и 19 циркуляцию производят через оросительные кольца 23 и 24.

Контактные газы, содержащие воду, через патрубок 25 поступают в теплообменник 26, где охлаждаются. Формалин и частично обезвоженные контактные газы разделяют в газоотделителе 27. Затем частично обезвоженные контактные газы подают в следующий твплообмен.ник 28 и газоотделитель 29, где окончательно освобождают от воды. Из газоотделителя 29 они поступают в поглотительные колонны 19 и /7, где формальдегид растворяется, барботируя через слой фенола.

Отделенная в газоотделителях 27 и 29 вода, содержащая формальдегид и метанол, удаляется через патрубок 30. Контактные газы, освобожденные от формальдегида, содержащие водород, метанол, окись углерода и другие, направляют на сжигание или удаляют с помощью газодувки 31. Температуру раствора формальдегида в феноле регулируют при помощи холодильника 32. 1,002 вес. ч. горячего

раствора формальдегида в феноле через регулировочное устройство 33 подают в реакционный сосуд 34. Туда же из сосудов 8 и 9 черев регулировочное устройство 35 подают фенол, содержащий 0,.270 вес. ч. катализатора.

За счет тепла горячего фенола и тепла реакции температура смеси в реакционном сосуде 34 поднимается до 120-170°С.

Процессы Конденсации и термообработки

идут 30-40 мин. Готовую смолу сливают на охлаждающий барабан 36 и с транспортера 37 подают на затаривание, а пары реакционной воды, метилового спирта, а также фенола и формальдегида, не вошедших в реакцию,

конденсируют в теплообменнике 38. Конденсат собирают в сборнике 39, из которого реакционная вода насосом 40 подается в ректификационную колонну 41. Маточник, состояший из фенола, насосом 42 направляется в емкость / или поглотительный сосуд 19, а пары реакционной воды, содержащей метиловый спирт, небольщую часть фенола (до 0,007вес. ч.) и формальдегида (до 0,02 вес. ч.), подают газодувкой 43 на сжигание и подогреватель. Таким образом, сточных вод не получается.

Л р и м е р 2. Горячий фенол, нагретый до 80°С, помещают в трехгорлую колбу и насыщают газообразным формальдегидом до содерл ания 0,3608 вес. ч. на 1 вес. ч. фенола. Затем в эту колбу добавляют подогретый до 100°С фенол, содержащий 0,0013 вес. ч. соляной кислоты в качестве катализатора. Смесь сразу же закипает и кипит при 120-125°С в

течение 30 мин.

Полученная хрупкая смола имеет вязкость 50%-ного спиртового раствора по Оствальду 141-162 спз.

Предмет изобретения,

1.Способ получения фенолформальдегидных новолачных смол с использованием фенолформальдегидного концентрата в присутствии кислого катализатора при повышенной

температуре, отличающийся тем, что, с целью упрощения технологии и сокращения времени процесса, фенолформальдегидный концентрат, нагретый до 80- 100°С, смешивают с фенолом, содержащим катализатор, нагретым до

100-180°С.

2.Способ по п. 1, отличающийся тем, что процесс осуществляют при весовом соотношении общего количества фенола и формальдегида, ра-вном 100:20-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенолформальдегидных смол новолачного типа | 1972 |

|

SU440888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ НОВОЛАЧНЫХ СМОЛ | 1968 |

|

SU209734A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| Способ непрерывного получения пресс-материалов | 1971 |

|

SU445311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

| Способ получения фенолоформальдегидных смол новолачного типа | 1978 |

|

SU765288A1 |

| Способ получения гранул полимеров | 1972 |

|

SU486513A3 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2493177C1 |

| Способ получения модифицированных алкилфенолальдегидных смол | 1979 |

|

SU854942A1 |

Даты

1971-01-01—Публикация