Извест1на конструкция поддона для слябинговых и крупных листовых слитков, имеющая в месте установки изложниц углубления по периметру сторон. Донная обрезь слитка составляет при этом 1,2-1,5%.

При отливке блюминговых слитков прямоугольного сечения с отношением сторон, близким к единице, форма донной части слитков, сформированная на таких поддонах, при прокатке на квадратные и близкие к квадрату прямоугольные профили не может полностью компенсировать осевую утяжку, образование трещин и растренку по боковым граням доиной части раскатов.

При прокатке этих слитков с сокращенной донной обрезью закаты, возникающие по периметру сопряжения изложницы и поддона, неизбежно остаются в годной части раската и ухудщают качество поверхности донного блюмса.

Кроме того, чтобы выполнить такие углубления не уменьщая стойкости поддонов, необходимо общую толщину поддонов увеличить на величину углубления, которое должно быть не менее 10% от высоты слитка. Это увеличивает вес поддона и его удельный расход на 1 г слитков.

донов предложена конструкция поддона с диагональной, относительно сторон изложницы, формой углубления.

При этом металл во всех направлениях контактирует с поверхностью поддона по наклонным плоскостям, что уменьшает торможение свободной усадки. Поэтому донная часть таких слитков менее подвержена образованию горячих трещин и менее склонна к привариванию к поверхности поддонов.

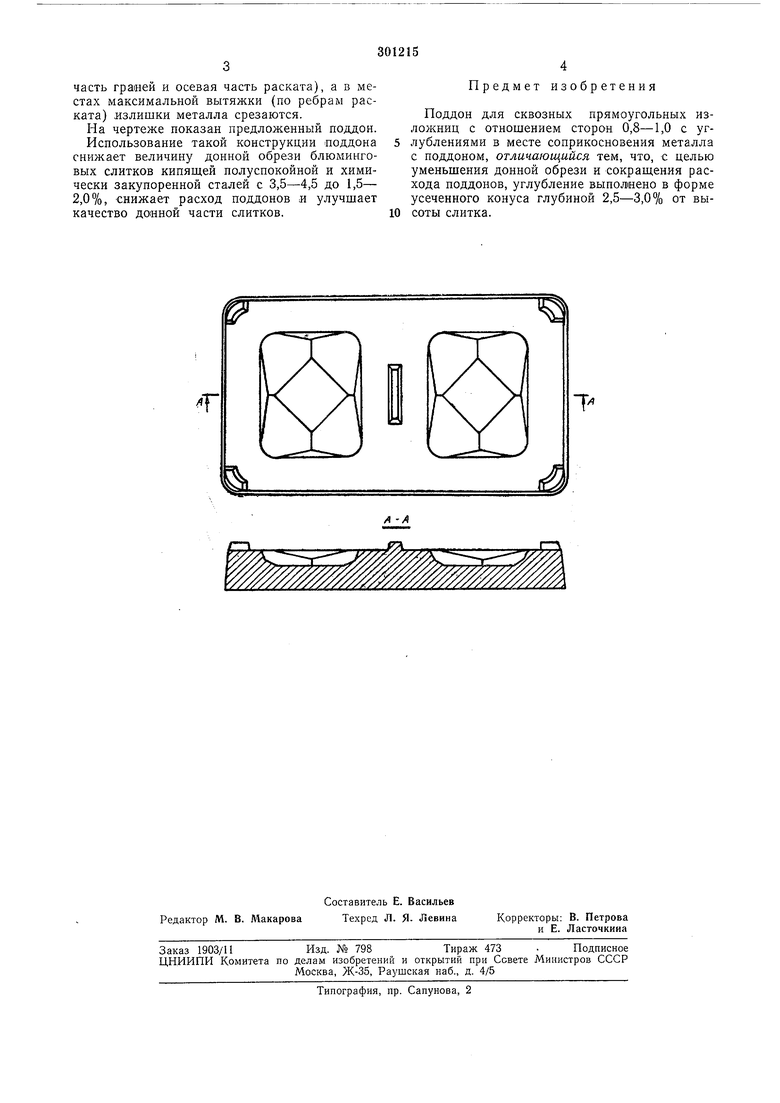

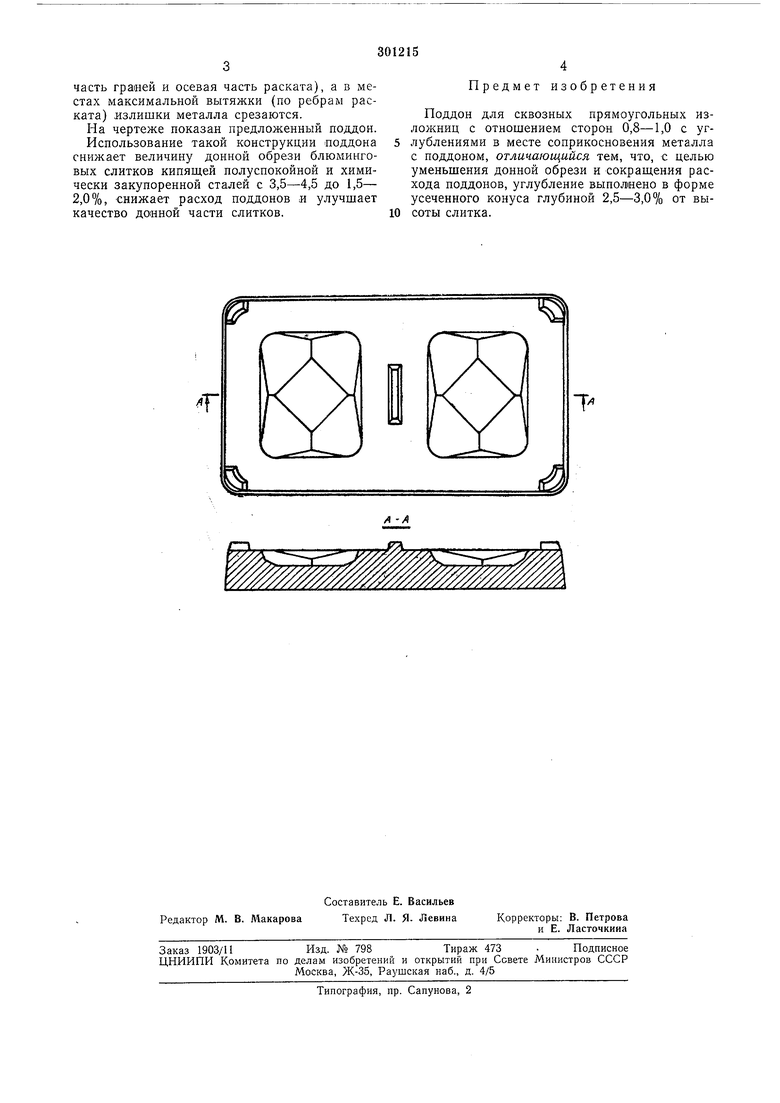

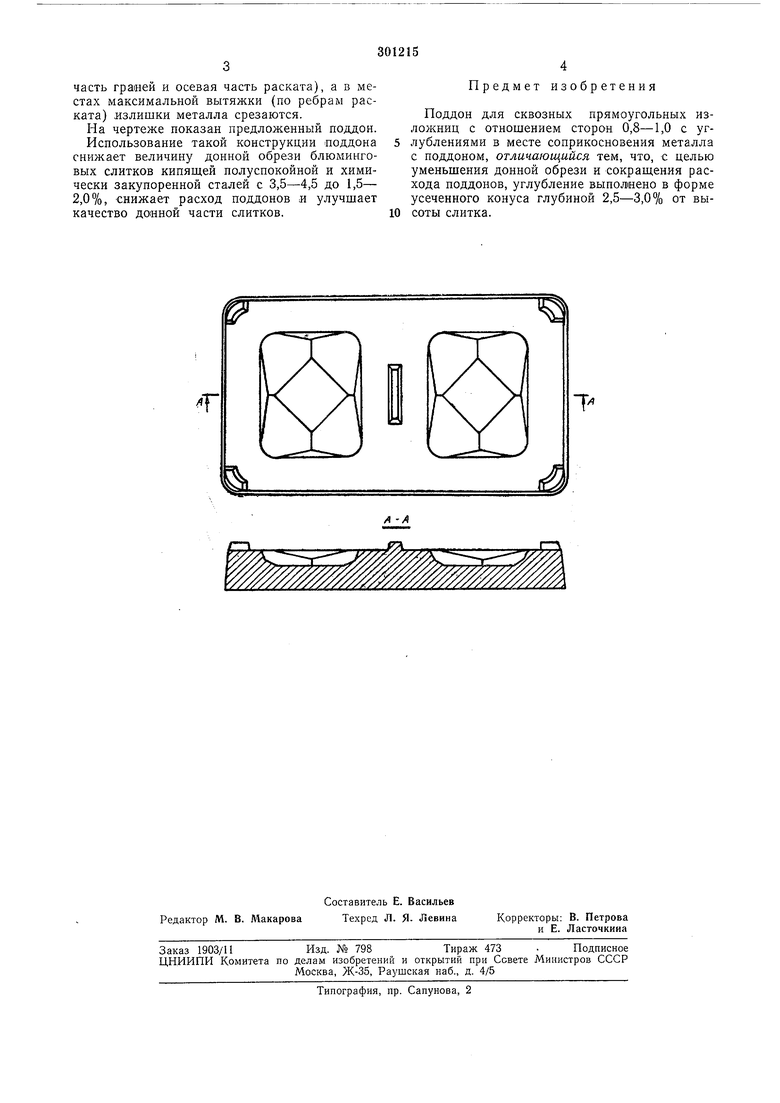

Углубление в поддоне выполняется ио внутреннему контуру изложницы таким образом, что увеличение глубины происходит за счет плоских скосов по диагоналям контура от углов к центру. Скосы по диагоналям образуют при пересечении с горизонтальной плоскостью горизонтальную квадратную площадку в центральной части углубления, стороны которой развернуты на 45°С относительно сторон контура.

При отношении величины углубления к высоте слитка, равном 0,025-0,030, и отношении площади горизонтальной площадки углубления к площади внутреннего контура изложницы, равном 0,20-0,25, объем металла в донной части слитка распределяется таким образом, что при его прокатке в листах максимальной утяжки заранее создаются избыточные объемы металла в количестве, необходичасть граней и осевая часть раската), а в местах максимальной вытяжки (по ребрам раската) излишки металла срезаются.

На чертеже показан предложенный поддон.

Использование такой конструкции поддона снижает величину донной обрези блюминговых слитков кипящей полуспокойной и химически закупоренной сталей с 3,5-4,5 до 1,5- 2,0%, Снижает расход поддонов и улучшает качество донной части слитков.

Предмет изобретения

Поддон для сквозных прямоугольных изложниц с отношением сторон 0,8-1,0 с углублениями в месте соприкосновения металла с поддоном, отличающийся тем, что, с целью уменьшения донной обрези и сокраш,ен,ия расхода поддонов, углубление выполнено в форме усеченного конуса глубиной 2,5-3,0% от высоты слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОТЛИВКИ СЛИТКОВ | 2000 |

|

RU2168388C1 |

| Устройство для отливки слитков | 1986 |

|

SU1426694A1 |

| Поддон для изложницы | 1977 |

|

SU747612A1 |

| Поддон для сквозных изложниц | 1981 |

|

SU1006047A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Стальной слиток | 1980 |

|

SU944755A1 |

| Поддон для отливки прямоугольных слитков | 1976 |

|

SU719793A1 |

| Устройство для отливки листового слитка | 1990 |

|

SU1694325A1 |

| Слиток | 1984 |

|

SU1303254A1 |

| Изложница для листового слитка | 1981 |

|

SU973220A1 |

«

Даты

1971-01-01—Публикация