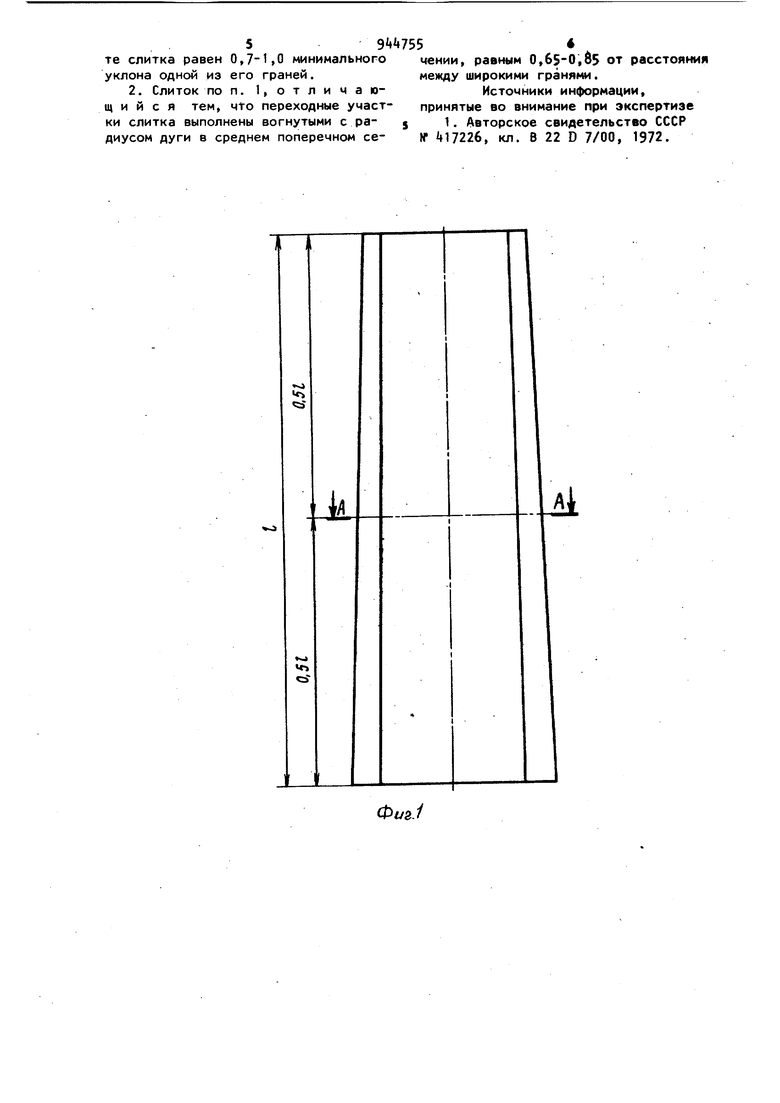

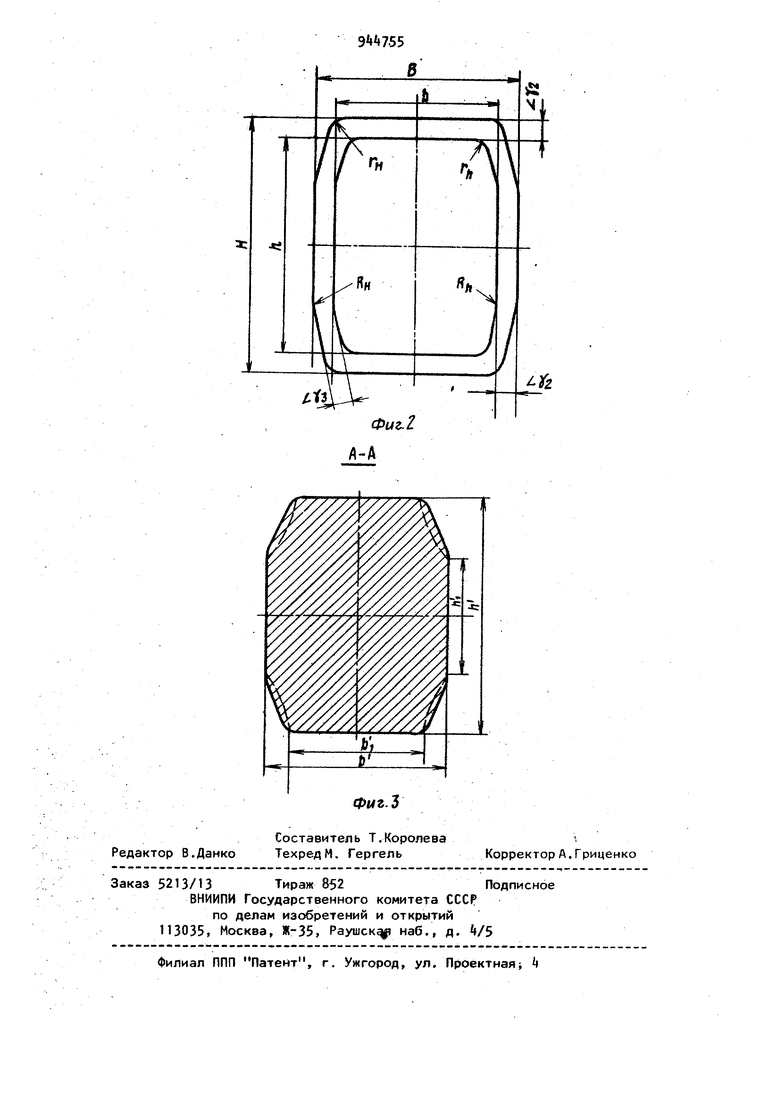

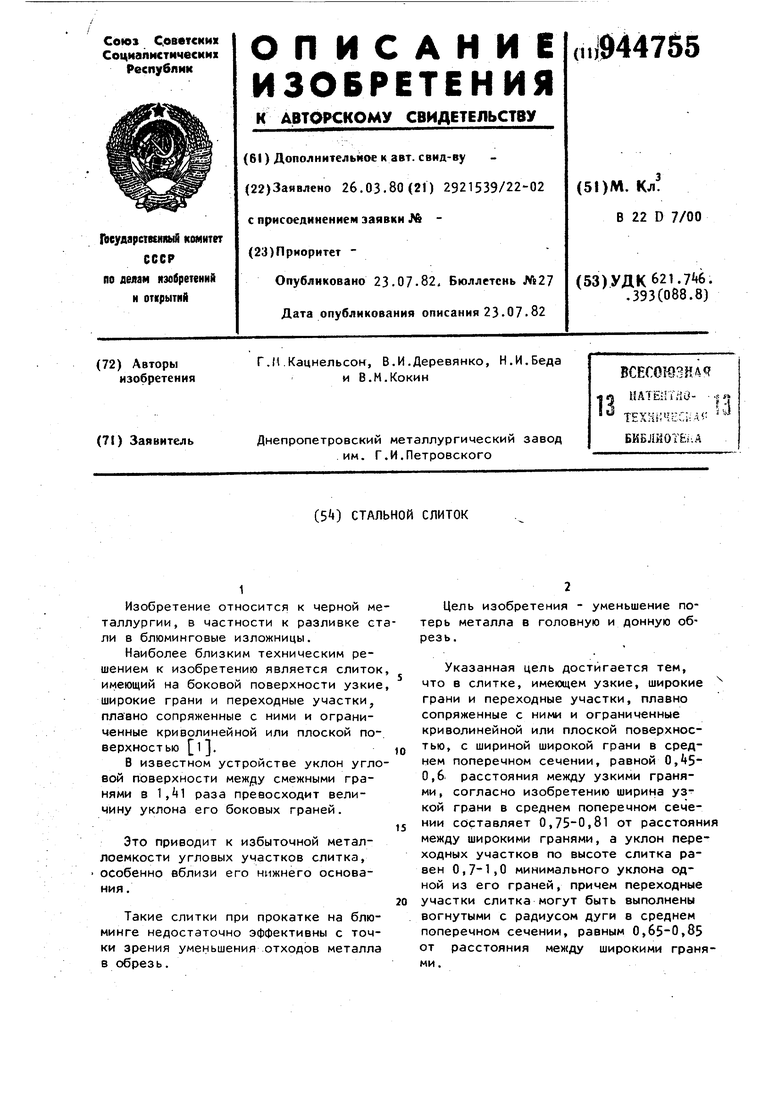

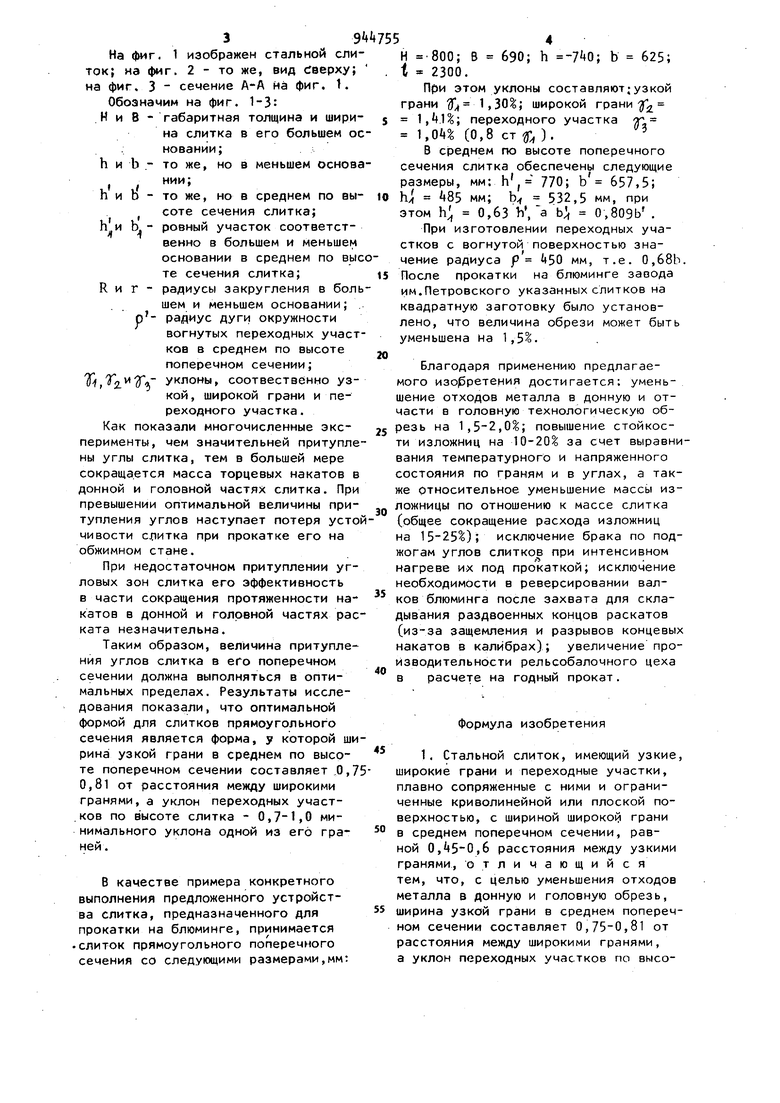

Изобретение относится к черной ме таллургии, в частности к разливке ст ли в блюминговые изложницы. Наиболее близким техническим решением к изобретению является слиток имеющий на боковой поверхности узкие широкие грани и переходные участки, плавно сопряженные с ними и ограниченные криволинейной или плоской поверхностью l . В известном устройстве уклон угло вой поверхности смежными гранями в 1,1 раза превосходит величину уклона его боковых граней. Это приводит к избыточной металлоемкости угловых участков слитка, особенно вблизи его нижнего основания . Такие слитки при прокатке на блюминге недостаточно эффективны с точки зрения уменьшения отходов металла в обрезь. Цель изобретения - уменьшение потерь металла в головную и донную обрезь. Указанная цель достигается тем, что в слитке, имеющем узкие, широкие грани и переходные участки, плавно сопряженные с ними и ограниченные криволинейной или плоской поверхностью, с шириной широкой грани в среднем поперечном сечении, равной 0,450,6 расстояния между узкими гранями, согласно изобретению ширина узкой грани в среднем поперечном сечеНИИ составляет 0,75-0,81 от расстояния между широкими гранями, а уклон переходных участков по высоте слитка равен 0,7-1,0 минимального уклона одной из его граней, причем переходные участки слитка могут быть выполнены вогнутыми с радиусом дуги в среднем поперечном сечении, равным 0,65-0,85 от расстояния между широкими гранями. 3 g На фиг. 1 изображен стальной сли ток; на фиг. 2 - то же, вид Сверху; на фиг. 3 - сечение А-А на фиг. 1. Обозначим на фиг. 1-3: Н и 8 - габаритная толщина и ширина слитка в его большем ос .; новании; h и b - то же, но в меньшем основ / h и b - то же, но в среднем по высоте сечения слитка; Ь..и b - ровный участок соответст тf венно в большем и меньшем основании в среднем по вы те сечения слитка; R и г - радиусы закругления в бол шем и меньшем основании; р- радиус дуги окружности вогнутых переходных участ ков в среднем по высоте поперечном сечении; , уклоны, соотвественно узкой, широкой грани и переходного участка. Как показали многочисленные эксперименты, чем значительней притупле ны углы слитка, тем в большей мере сокращается масса торцевых накатов в донной и головной частях слитка. При превышении оптимальной величины притупления углов наступает потеря усто чивости слитка при прокатке его на обжимном стане. При недостаточном притуплении угловых зон слитка его эффективность в части сокращения протяженности накатов в донной и головной частях рас ката незначительна. Таким образом, величина притупле ния углов слитка в его поперечном сечении должна выполняться в оптимальных пределах. Результаты исследования показали, что оптимальной формой для слитков прямоугольного сечения является форма, у которой ши рина узкой грани в среднем по высоте поперечном сечении составляет 0,7 0,81 от расстояния между широкими гранями, а уклон переходных участков по высоте слитка - 0,7-1,0 минимального уклона одной из его граней . В качестве примера конкретного выполнения предложенного устройства слитка, предназначенного для прокатки на блюминге, принимается слиток прямоугольного поперечного сечения со следующими размерами,мм: Н 800; В 690; h -740; Ь 625; t 2300. При этом уклоны составляют;узкой грани 1, широкой грани-j 1,4.1%; переходного участка 1, (0,8 ст). В среднем по высоте поперечного сечения слитка обеспечены следующие размеры, мм: hj 770; b 657,5; hx мм; b 532,5 мм, при этом Ц 0,63 Ь, а ь;, 0,809Ь . При изготовлении переходных участков с вогнутой поверхностью значение радиуса р мм, т.е. 0,68Ь. После прокатки на блюминге завода им.Петровского указанных слитков на квадратную заготовку было установлено, что величина обрези может быть уменьшена на 1,5. Благодаря применению предлагаемого изо|Бретения достигается: уменьшение отходов металла в донную и отчасти в головную технологическую обрезь на 1,5-2,0%; повышение стойкости изложниц на 10-20 за счет выравнивания температурного и напряженного состояния по граням и в углах, а также относительное уменьшение массь изложницы по отношению к массе слитка (общее сокращение расхода изложниц на 15-25); исключение брака по поджогам углов слитков при интенсивном нагреве их под прокаткой; исключение необходимости в реверсировании валков блюминга после захвата для складывания раздвоенных концов раскатов (из-за защемления и разрывов концевых накатов в калибрах); увеличение производительности рельсобалочного цеха в расчете на годный прокат. Формула изобретения 1. Стальной слиток, имеющий узкие, широкие грани и переходные участки, плавно сопряженные с ними и ограниченные криволинейной или плоской поверхностью, с шириной широкой грани в среднем поперечном сечении, равной 0,5-0,6 расстояния между узкими гранями, отличающийся тем, что, с целью уменьшения отходов металла в донную и головную обрезь, ширина узкой грани в среднем поперечном сечении составляет 0,75-0,81 от расстояния между широкими гранями, а уклон переходных участков по высо5 «

те слитка равен 0,7-1,0 минимального чении, равным 0,б5-0,Й5 от расстояния

уклона одной из его граней.

2. Слиток по п. 1,отличаю|д и и с я тем, что переходные участки слитка выполнены вогнутыми с радиусом дуги в среднем поперечном семежду широкими гранями,

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР N- 1722б, кл. В 22 D 7/00, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стальной слиток спокойной стали | 1983 |

|

SU1194567A1 |

| СТАЛЬНОЙ СЛИТОК | 2007 |

|

RU2368454C2 |

| Стальной слиток | 1987 |

|

SU1574349A1 |

| СЛИТОК ПОЛУСПОКОЙНОЙ ИЛИ КИПЯЩЕЙ СТАЛИ | 2004 |

|

RU2285578C2 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| СЛИТОК | 1999 |

|

RU2177381C2 |

| Слиток | 1977 |

|

SU747611A1 |

| Слиток | 1977 |

|

SU749548A1 |

| Слиток кипящей стали | 1987 |

|

SU1523247A1 |

-k

Ф//3./

В

Авторы

Даты

1982-07-23—Публикация

1980-03-26—Подача