(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ ШТУЧНЫМИ ЭЛЕКТРОДАМИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой точечной сварки штучными электродами | 1981 |

|

SU986676A1 |

| Горелка для дуговой сварки неплавящимся электродом | 1985 |

|

SU1286369A1 |

| Устройство для точечной сварки неплавящимся электродом в защитных газах | 1980 |

|

SU956193A1 |

| Устройство для сварки наклонным электродом | 1977 |

|

SU749591A2 |

| Устройство для электродуговой точечнойСВАРКи шТучНыМи элЕКТРОдАМи | 1978 |

|

SU795801A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ РЕЛЬЕФНОЙ СВАРКИ ^СЕСОЮоНАЯТмТ?ИТ1Ш-=ТЕ1Ш1?ОНМ| | 1972 |

|

SU331858A1 |

| Швейный полуавтомат для шитья по контуру | 1989 |

|

SU1730280A1 |

| Катодный узел электронного сварочного излучателя | 1969 |

|

SU327749A1 |

| Устройство для подачи заготовок в зону обработки | 1990 |

|

SU1757770A1 |

| Устройство для направления электрода по стыку | 1977 |

|

SU745617A1 |

t

Изобретение относится к сварочному производству, а именно к устройствам для точечной сварки штучными электродами.

Известно устройство для электродуговой точечной сварки штучными электродами, содержадее корпус с размещенным в нем подвижным держателем электрода, соединенным с механизмом его перемещения .

Недостатком известного устройства является невысокое качество сварки из-за нестабильности возбуждения дуги.

Цель изобретения - повьшение качества сварки.

Цель достигается тем, что в устройстве, содержащем корпус с размещенным в нем подвижным держателем электрода, соединенным с механизмом его перемещения, последний выполнен в виде поворотного рычага с защелками и регулируемых ограничителей перемещения рычага, пары роликов, связанных посредством гибкой связи, а также

пары храповых венцов с противоположно направленными храповыми зубьями, размещенных соосно на одном из роликов и взаимодействующих с поворотным рычагом при помощи упомянутых защелок.

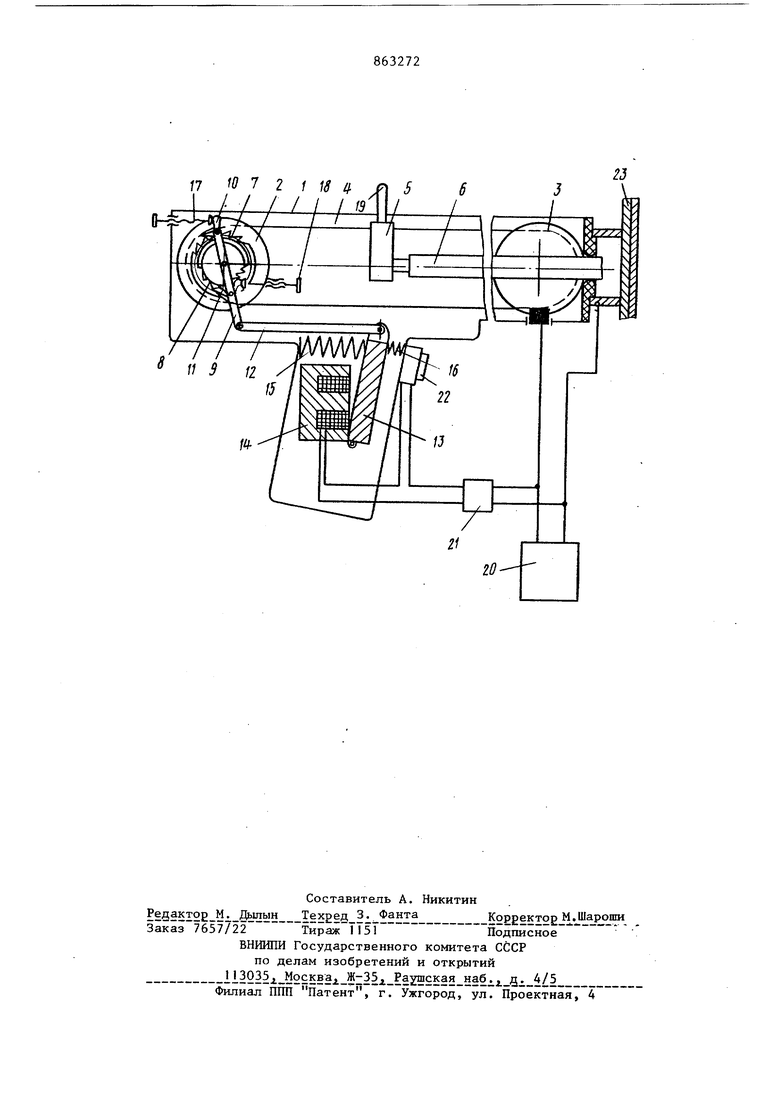

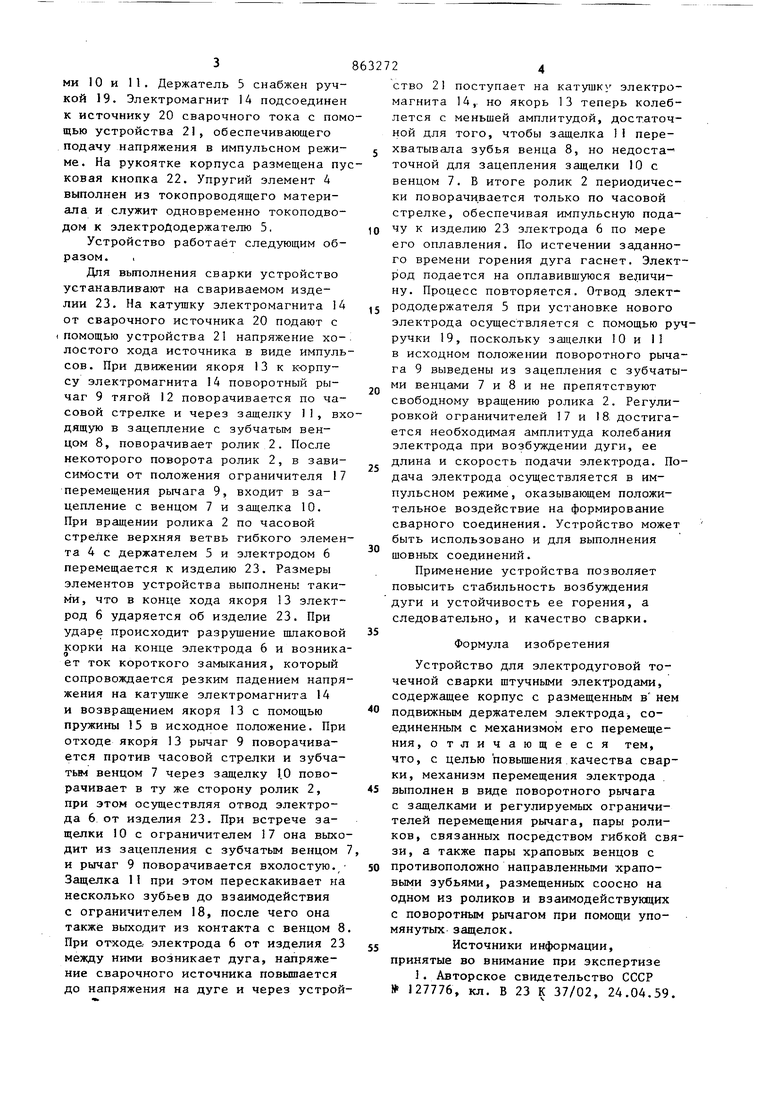

На чертеже приведено устройство для электродуговой точечной сварки штучными электродами, общий вид.

В корпусе 1 размещен механизм пе10ремещения электрода в виде роликов 2 и 3 с гибким элементом 4, на котором закреплен держатель 5 электрода 6. Ролик 2 снабжен двумя храповыми венцами 7 и 8 противоположно.

15 направленньпс храповых зубьев. Соосно ролику 2 установлен поворотный рычаг 9 с защелками 10 и П, который соединен промежуточной тягой 12 с якорем 13 электромагнита 14. Якорь 13

го поджимается пружинами 15 и 16. На корпусе 1 размещены регулируемые ограничители 17 и 18 перемещения рычага, которые взаимодействуют с защелками 10 и 11, Держатель 5 снабжен ручкой 19. Электромагнит 14 подсоединен к источнику 20 сварочного тока с пом щью устройства 21, обеспечивающего подачу напряжения в импульсном режиме. На рукоятке корпуса размещена пу ковая кнопка 22. Упругий элемент 4 выполнен из токопроводящего материала и служит одновременно токоподводом к электроДодержателю 5, Устройство работает следующим образом. Для вьтолнения сварки устройство устанавливают на свариваемом изделии 23. На катушку электромагнита 14 от сварочного источника 20 подают с (ПОМОЩЬЮ устройства 21 напряжение холостого хода источника в виде импуль сов. При движении якоря 13 к корпусу электромагнита 14 поворотный рычаг 9 тягой 12 поворачивается по часовой стрелке и через защелку 11, вх дящую в зацепление с зубчатым венцом 8, поворачивает ролик 2. После некоторого поворота ролик 2, в зависимости от положения ограничителя 17 перемещения рычага 9, входит в зазащелка 10. цепление с венцом 7 и При вращении ролика 2 по часовой гибкого элемен стрелке верхняя ветвь та 4 с держателем 5 и электродом 6 перемещается к изделию 23. Размеры элементов устройства выполнены такими, что в конце хода якоря 13 электрод 6 ударяется об изделие 23. При ударе происходит разрушение шлаковой корки на конце электрода 6 и возника ет ток короткого замыкания, который сопровождается резким падением напря жения на катушке электромагнита 14 и возвращением якоря 13 с помощью пружины 15 в исходное положение. При отходе якоря 13 рычаг 9 поворачивается против часовой стрелки и зубчатым венцом 7 через защелку 1.0 поворачивает в ту же сторону ролик 2, при этом осуществляя отвод электрода 6 от изделия 23. При встрече защелки 10 с ограничителем 17 она вых дит из зацепления с зубчатым венцом и рычаг 9 поворачивается вхолостую. Защелка 11 при этом перескакивает н несколько зубьев до взаимодействия с ограничителем 18, после чего она также выходит из контакта с венцом При отходе, электрода 6 от изделия 2 между ними возникает дуга, напряжение сварочного источника повышается до напряжения на дуге и через устро 24 ство 21 поступает на катушку электромагнита 14, но якорь 13 теперь колеблется с меньшей амплитудой, достаточной для того, чтобы защелка 1I перехватывала зубья венца 8, но недостаточной для зацепления защелки 10 с венцом 7. В итоге ролик 2 периодически поворачивается только по часовой стрелке, обеспечивая импульсную подачу к изделию 23 электрода 6 по мере его оплавления. По истечении заданного времени горения дуга гаснет. Электрод подается на оплавившуюся величину. Процесс повторяется. Отвод электрододержателя 5 при установке нового электрода осуществляется с помощью ручручки 19, поскольку защелки 10 и 11 в исходном положении поворотного рычага 9 выведены из зацепления с зубчатыми венцами 7 и 8 и не препятствуют свободному вращению ролика 2. Регулировкой ограничителей 17 и 18 достигается необходимая амплитуда колебания электрода при возбуждении дуги, ее длина и скорость подачи электрода. Подача электрода осуществляется в импульсном режиме, оказывающем положительное воздействие на формирование сварного соединения. Устройство может быть использовано и для выполнения шовных соединений. Применение устройства позволяет повысить стабильность возбуждения дуги и устойчивость ее горения, а И качество сварки, следовательно, Формула изобретения Устройство для электродуговой точечной сварки щтучными электродами, содержащее корпус с размещенным в нем подвижным держателем электрода, соединенным с механизмом его перемещения, отличающееся тем, что, с целью повьш1ения качества сварки, механизм перемещения электрода . выполнен в виде поворотного рычага с защелками и регулируемых ограничителей перемещения рычага, пары роликов, связанных посредством гибкой связи, а также пары храповых венцов с противоположно направленными храповыми зубьями, размещенных соосно на одном из роликов и взаимодействующих с поворотным рычагом при помощи упомянутых защелок. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 127776, кл. В 23 К 37/02, 24.04.59. 17 10 7 2 1 1g rt 5 / / / / / / 11/

Авторы

Даты

1981-09-15—Публикация

1980-01-10—Подача