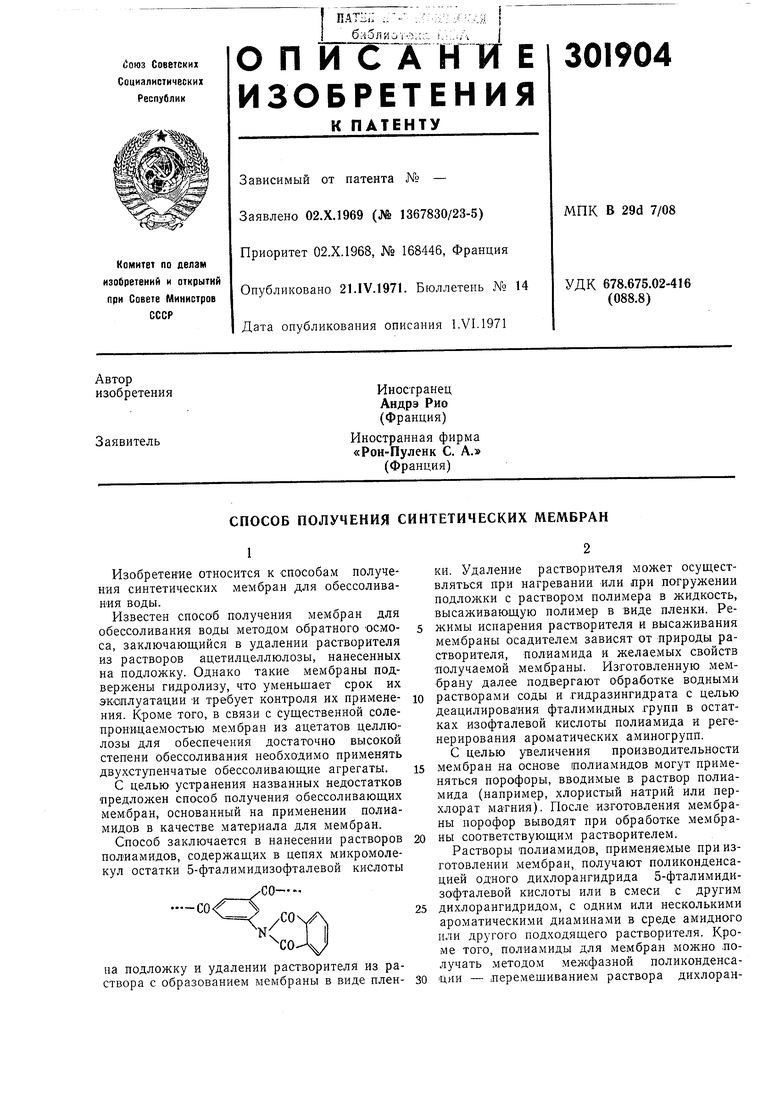

Изобретение относится к способам получения синтетических мембран для обессоливаНия воды. Известен способ получения мембран для обессоливания воды методом обратного -осмоса, заключающийся в удалении растворителя из растворов ацетилцеллюлозы, нанесенных на подложку. Однако такие мембраны подвержены гидролизу, что уменьшает срок их эксплуатации -и требует контроля их применения. Кроме того, в связи с существенной солепроницаемостью мембран из ацетатов целлюлозы для обеспечения достаточно высокой степени обессоливания необходимо применять двухступенчатые обессоливающие агрегаты. С целью устранения названных недостатков предложен способ получения обессоливающих мембран, основанный на применении полиамидов в качестве материала для мембран. Способ заключается в нанесении растворов полиамидов, содержащих в цепях микромолекул остатки 5-фталимидизофталевой кислоты ки. Удаление растворителя может осуществляться при нагревании «ли лри погружении подложки с раствором полимера в жидкость, высаживающую полимер в виде пленки. Режимы испарения растворителя и высаживания мембраны осадителем зависят от природы растворителя, полиамида и желаемых свойств получаемой мембраны. Изготовленную мембрану далее подвергают обработке водными растворами соды и гидразингидрата с целью деацилирования фталимидных групп в остатках изофталевой кислоты полиамида и регенерирования ароматических аминогрупп. С целью увеличения производительности мембран на основе полиамидов могут применяться порофоры, вводимые в раствор полиамида (например, хлористый натрий или перхлорат магния). После изготовления мембраны порофор выводят при обработке мембраны соответствующим растворителем. Растворы полиамидов, применяемые при изготовлении мембран, получают поликонденсацией одного дихлорангидрида 5-фталимидизафталевой кислоты или в смеси с другим дихлорангидридом, с одним или несколькими ароматическими диаминами в среде амидного или другого подходящего растворителя. Кроме того, полиамиды для мембран можно .получать методом межфазной поликонденсацяи - леремешиванием раствора дихлорангидрида в инертном для дихлорангидрида растворителе (например, бензоле, толуоле) с раствором алифатического диамина в воде в нрисутствии акцептора соляной кислоты.

Пример 1. В колбе на 0,5 л, снабженной мешалкой, растворяют 19,8 г бис-(д-аминофенил)-метана в 150 мл Л-метилпирролидона, раствор охлаждают до -20°С и добавляют одной порцией 34,8 з дихлорангидрида 5фталимидизофталевой кислоты. Смесь перемешивают при -10°С 2,5 час и затем при 0°С 1 час.

Полученный раствор полиамида (характеристическая вязкость его 1%-ного раствора в N-метилнирролидоне при 25°С 1,26) наносят на стеклянную пластину размерами 40X22 см слоем 0,1 мм. Пластину помеш;ают в вакуумный сушильный шкаф и нагревают 30 мин при 120°С и остаточном давлении 100 УМ. рт. ст., затем 30 мин при этой же температуре и остаточном давлении 30 мм рт. ст. и наконец Ь час при 150°С и остаточном давлении 0,5 мм рт. ст.

-Полученную пленку толш,иной 20 мкм подвергают обработке Ш%-ным водным раствором соды и 10%-ным водным раствором гидразингидрата в течение 20 час при 25°С с целью деацилироваиия фталимидных групп и прОлМывают водой до полного удаления следов гидразингидрата.

Из готовой пленки вырезают круг диаметром 9 см, который помеш,ают под решетку, образующую дно аппарата для обратного осмоса. Ап,парат состоит из вертикальной трубы из нержавеюш,ей стали высотой 51 см с внутренним диаметром 8 см, имеюш.ей ввод для газа, отсекающий щит, предохранительный клапан и магнитную мешалку. Под мембрану помещают металлический диск. Затем с помощью зластомерных силиконовых прокладок и фиксирующих гаек, расположенных на днище, снабженном устройством для отвода воды, проходящей через мембрану, отдельные части аппарата соединяют в одно целое.

В аппарат наливают 1,5 л водного раствора хлористого натрия концентрацией 3,5 г/л и подвергают давлению 90 бар. В этих условиях

производительность мембраны составляет 1 л/.И за сутки при степени задержания соли 92,25%.

Пример 2. Мембрану готовят нанесением полиамида, полученного по методике примера 1, на стеклянную пластину, высушиванием при 90°С при остаточном давлении 1 м.ч рт. ст. и выдерживанием пленки в воде при 25°С в течение 24 час. Сформованную пленку толщиной 40 мкм нодвергают деацилированию по методике предыдущего примера.

Изготовленная мембрана в условиях предыдущего Примера при давлении 50 бар имеет производительность 0,21 л/м за сутки и сгепень задержания хлористого натрия 99,75%.

Пример 3. Мембрану изготовляют по методике предыдущего примера с той лишь разницей, что ее погружают на 5 мин ъ воду с температурой 85°С. Такая мембрана имеет производительность 0,23 л/м за сутки и степень задержания соли 92%.

Пример 4. Изготовляют три мембраны по методике примера 2 с той лишь разницей, что их высушивают при 90°С и остаточном давлении 1 мм рт. ст. в течение 10 мин.

При испытании в условиях примера 1 и давлениях 50, 100 и 140 бар производительность мембран соответственно составляет 0,92, 2,21 и 2,8 л/м за сутки при степени задерживания соли 99,7, 99,4 и 99,5%.

Предмет изобретения

Способ Получения синтетических мембран для обессоливания воды удалением растворителя из растворов полимеров, нанесенных на подложки, отличающийся тем, что, с целью получения мембран с увеличенным сроком эксплуатации и меньшей солепроницаемостью, для их изготовления применяют растворы полиамидов, содержащих остатки 5-фталимидизофталевой кислоты, и сформованные мембраны подвергают обработке водными растворами гидразингидрата и соды в условиях деацилирования фталимидных групп.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕССОЛИВАНИЯ РАСТВОРОВ СОЛЕЙ | 1972 |

|

SU357697A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 1971 |

|

SU295256A1 |

| Способ получения полимерных ионообменных мембран | 1960 |

|

SU146039A1 |

| Способ выделения компонента из газовой смеси кислорода с азотом или диоксида углерода с метаном | 1989 |

|

SU1836128A3 |

| МЕМБРАННЫЙ МОДУЛЬ | 1992 |

|

RU2060802C1 |

| Способ выделения фенолов из водных растворов | 1975 |

|

SU704451A3 |

| Способ получения полимерных мембран | 1974 |

|

SU524821A1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ВОДЫ | 1973 |

|

SU381195A1 |

| Состав для формования полиамидной ультрафильтрационной мембраны | 1990 |

|

SU1757726A1 |

| СПОСОБ ОЧИСТКИ МЕМБРАН С СЕЛЕКТИВНОЙ ПРОНИЦАЕМОСТЬЮ | 1996 |

|

RU2119379C1 |

Даты

1971-01-01—Публикация