Известен станок для сУбточки ручья вадков в сборе с клетью, в котором исходное положение резца относительно центральной ллоокости клети леред началом обработки устанавливается При помощи шаблона, мерительного унора, концевой меры и микрометрической гоЛ0|вки. Однако установку нулевого положения миисрометричеокий гояоаки в нем необходимо производить каждый раз 1после замены резца ИЛИ оправки.

Предложенный станок отличается тем, что упор жестко закреплен на штанге, 1перемеш,аемой в осевом иацравлении до упора в ш-пиндельную бабку при установке исходного положения резца перед началом обработки с последуюшей ее фиксацией на станине. Это упрощает установку резца в исходное положение.

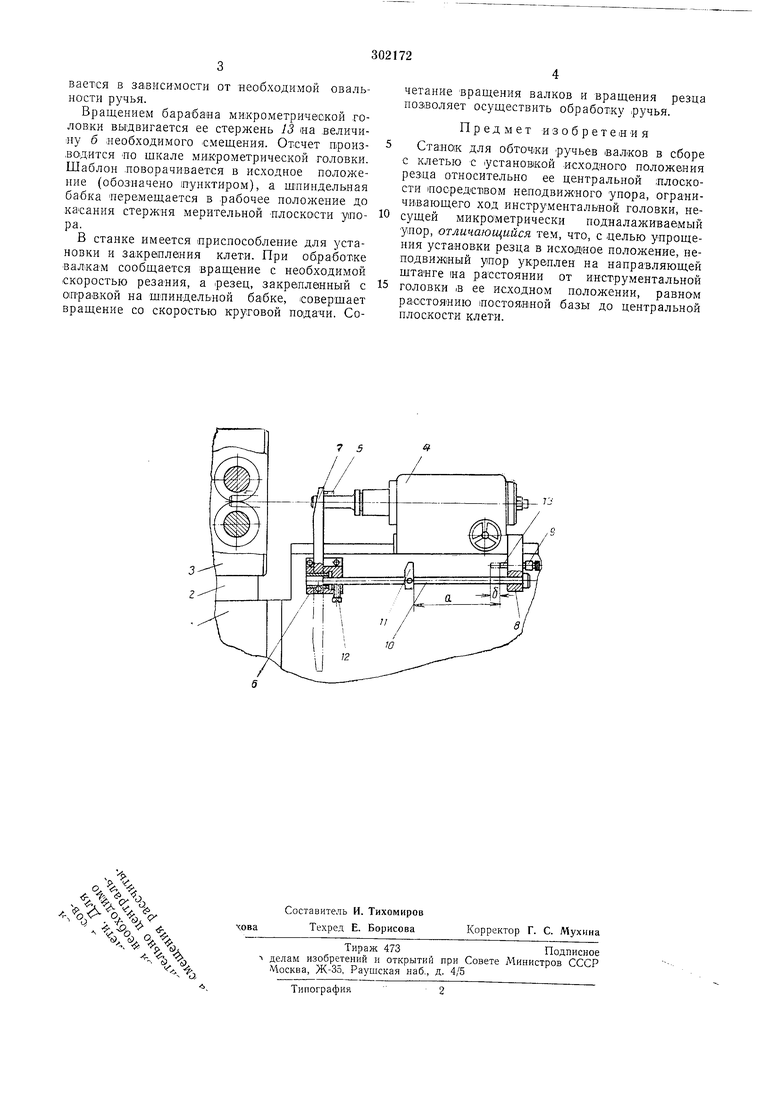

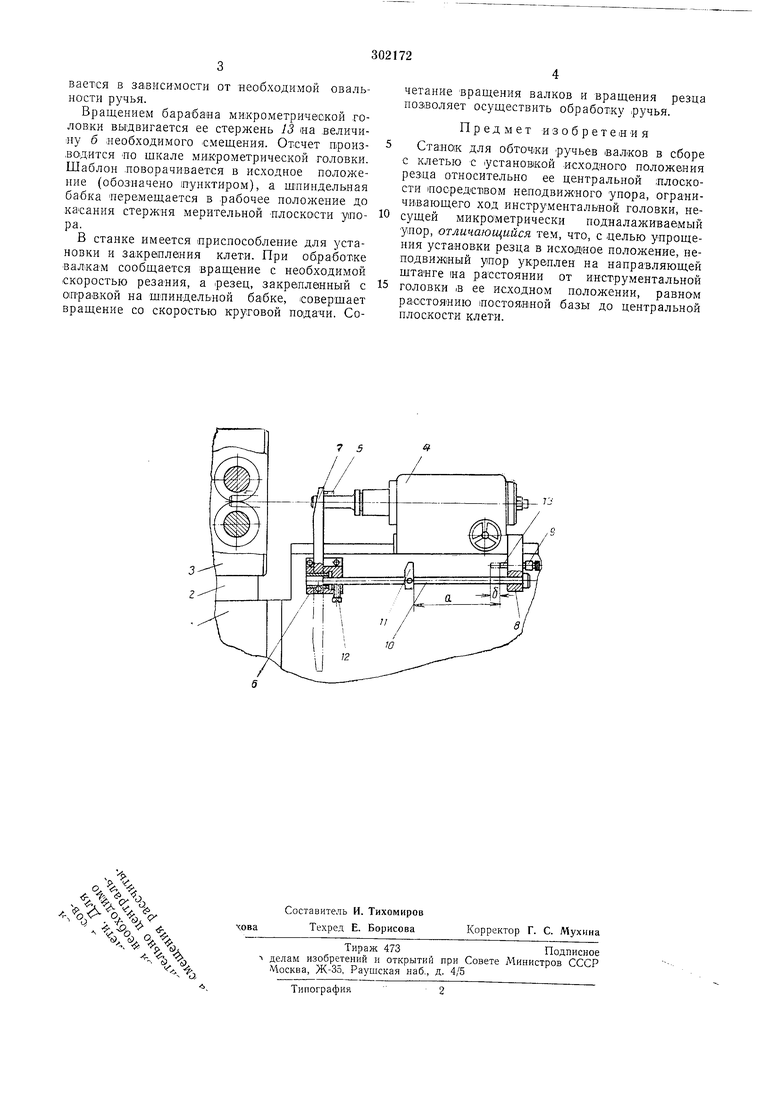

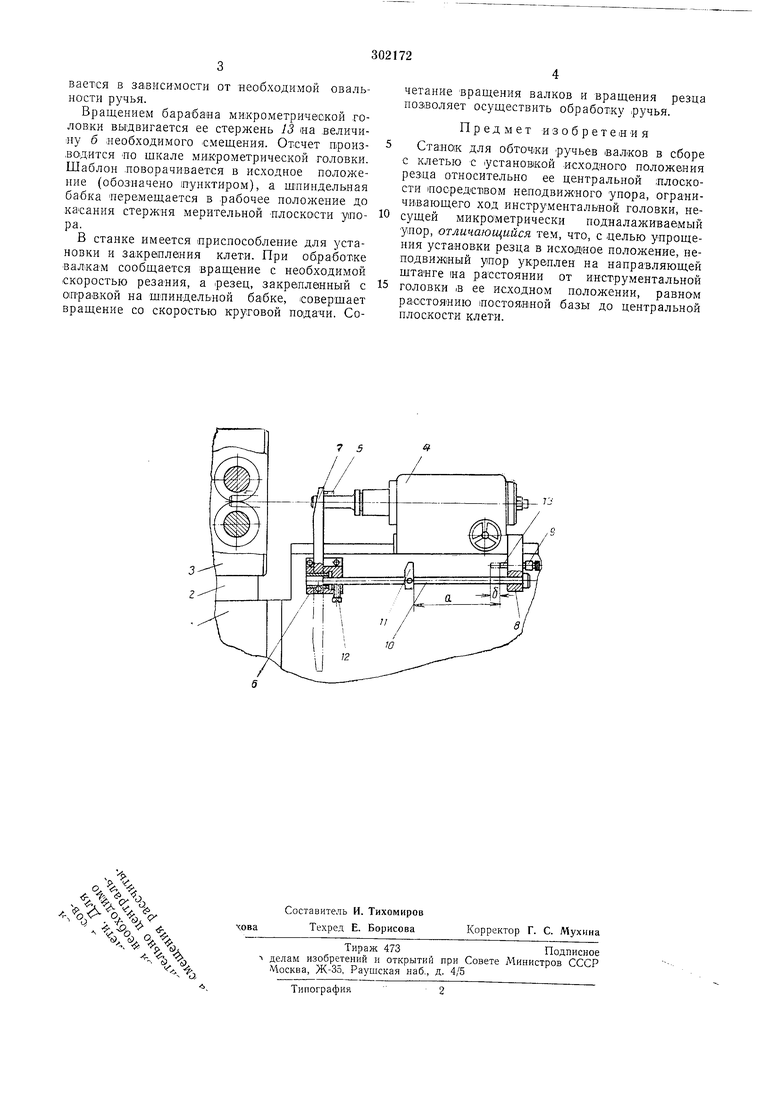

Па чертеже схематически изображен предложенный стаиок.

OiH имеет станину 1 с приспособлением 2 ДЛЯ установки и закрепления клети 3, подвижную шпиндельную бабку 4, в шпинделе которой крепится оправка с резцом 5. На станине смонтирован кронштейн 6, в расточках которого размещен поворотный шаблон 7. На шпиндельной бабке ъ кронштейне 8 смонтированы микрометрическая головка 9 и подвижная штанга 10 с -yinopoiM 11. Фиксация шта-нги на станине производится винтом 12.

Шаблон и упор смонтированы так, что обеспечивается равенство расстояний а от шаблона 7 до центральной плоскости клети и от микрометрической головки до упора, при этом

штанга дослана до упора в кронштейн 8, а микрометрическая головка установлена & н левое положение. Расстояние а не зависит от положения оправки и резца, поэтому лри замене их подналадка микрометрической головки не требуется. Собранная с валками клеть устанавливается и закрепляется в приспособлении. Шпиндельная бабка с оправкой и резцом подводится к шаблону так, чтобы режущая кромка резца касалась мерительной поверхности шаблона. Затем штанга с упором перемещается до упора в кронштейн 8 и фиксируется винтом к станине. В этом положении расстояние а между микрометрической головкой и упором будет соответствовать расстоянию от режущей кромки резца до центральной ПЛОСКОСТИ клети.

В производстве труб применяются валки с круглой и овальной формой ручья.

П.ри обработке валков с круглой формой ручья шпиндельная бабка устанавливает так, чтобы режущая кромка резца былмещена с центральной тлоокостью получения овальной формы иметь смещение резца отно-

вается в зависимости от необходимой овальности ручья.

Вращением барабана мнкрометричеокой головки выдвигается ее стержень 13 иа .величи:ну б необходимого смещения. От-счет производится ло щкале микрометрической головки. Шаблон .поворачивается в исходное положение (обозначено пунктиром), а щлинделшая бабка перемещается в .рабочее ноложение до касания стержня мерительной плоскости упора.

В станке имеется приспособление для установки и закрепления клети. При обработке вал1кам сообщается вращение с необходимой скоростью резания, а (резец, закрепленный с 01Прав,кой на щ пиндельной бабке, совершает вращение со скоростью круговой подачи. Сочетание вращения валков и вращения резца позволяет осуществить обработку -ручья.

Предмет изобретения

Станок для обточки -ручьев валков в сборе с клетью с установкой исходного положения реЗ|Ца относительно ее центральной ;плоскости 1посредс11вом неподвижного упора, ограничивающего ход инструментальной головки, несущей микр01метрически подналаживаемый упор, отличающийся тем, что, с делью упрощения установки резца в исходное положение, неПОДВИЖ1НЫЙ упор укреплен на направляющей штаиге на расстоянии от инструментальной

головки ,в ее исходном положении, равном расстоянию лостоявной базы до центральной плоскости клети.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки ручьев переменного профиля прокатных валков | 1982 |

|

SU1060316A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ОБРАБОТКИ РУЧЬЕВ ВАЛКОВ ПИЛЬГЕРСТАНА | 1992 |

|

RU2102192C1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Способ обработки штучных деталей, имеющих полость, на токарно-револьверном автомате | 2018 |

|

RU2685000C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ЕЁ ПОГРЕШНОСТЕЙ ПО ОКОНЧАНИИ ОБРАБОТКИ НА ОСНОВЕ ЕЁ ВИРТУАЛЬНОЙ КОПИИ | 2000 |

|

RU2210479C2 |

| Устройство для автоматического позиционирования рабочего органа металлорежущего станка | 1985 |

|

SU1284711A1 |

| Способ контроля положения оси прокатки непрерывного стана | 2015 |

|

RU2607887C1 |

| Станок для обработки высокоточных деталей | 1984 |

|

SU1271663A1 |

Даты

1971-01-01—Публикация