to

О) Од О) 1C

сл

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей типа плоских колец.

Цель изобретения - упрощение конструкции, сокращение времени на переналадку, повышение производительности и надежности.

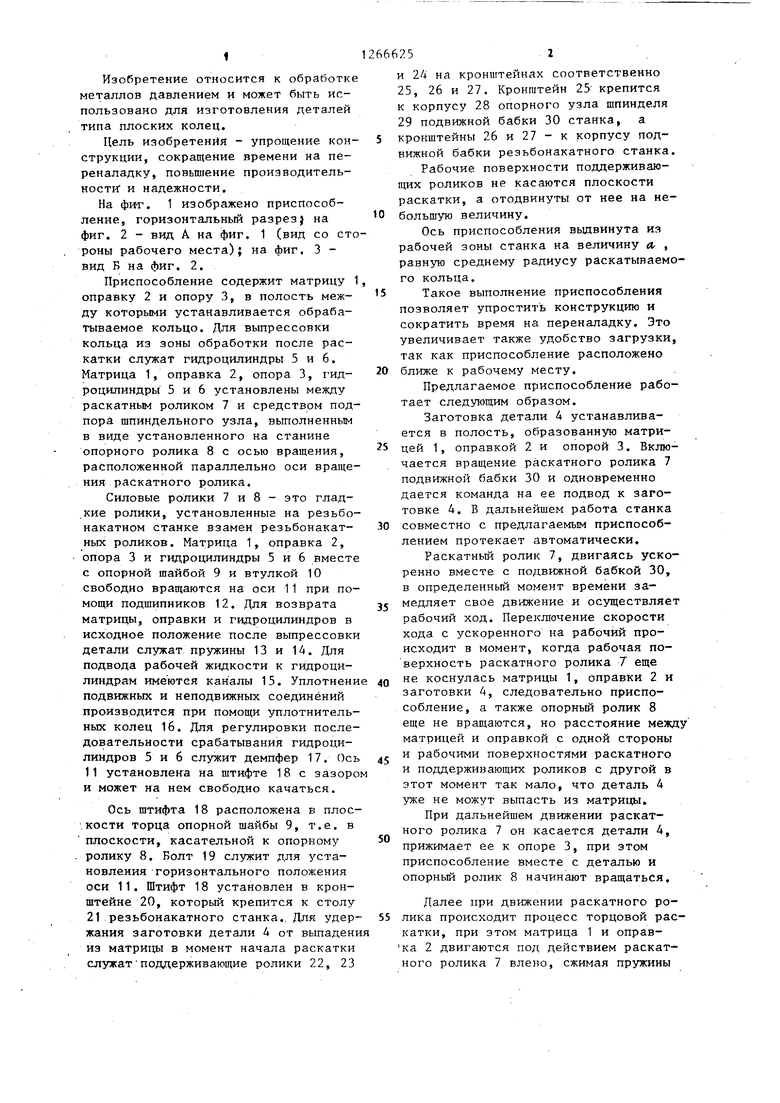

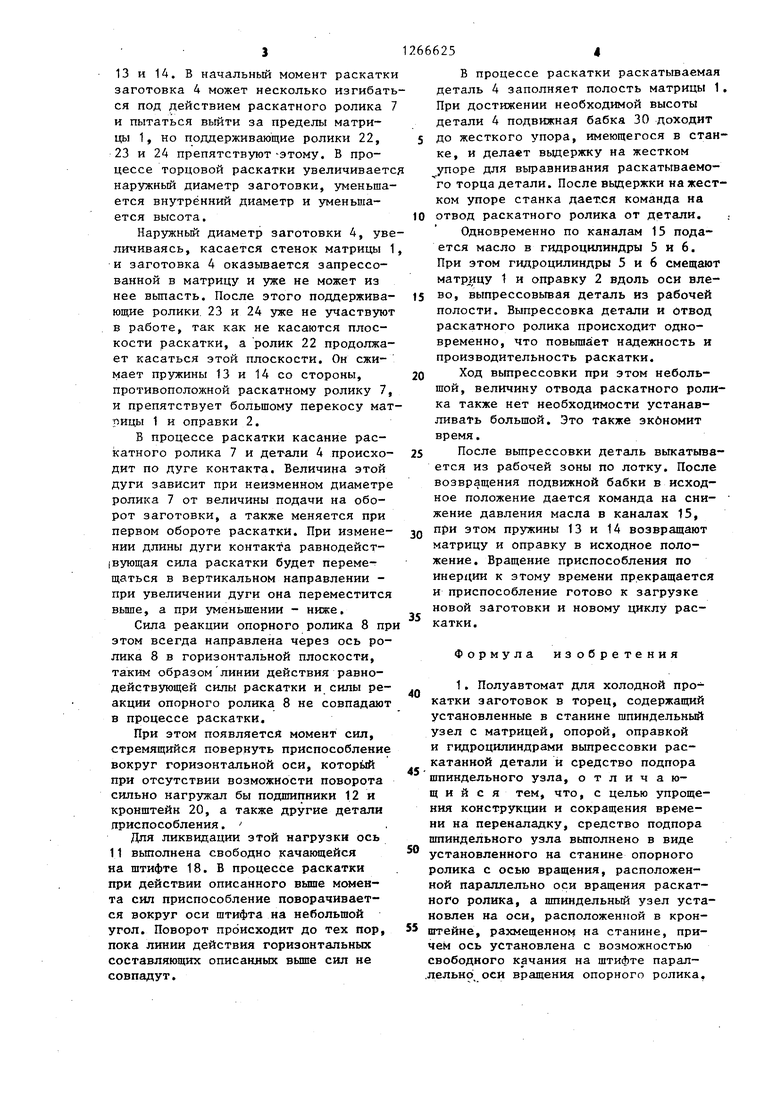

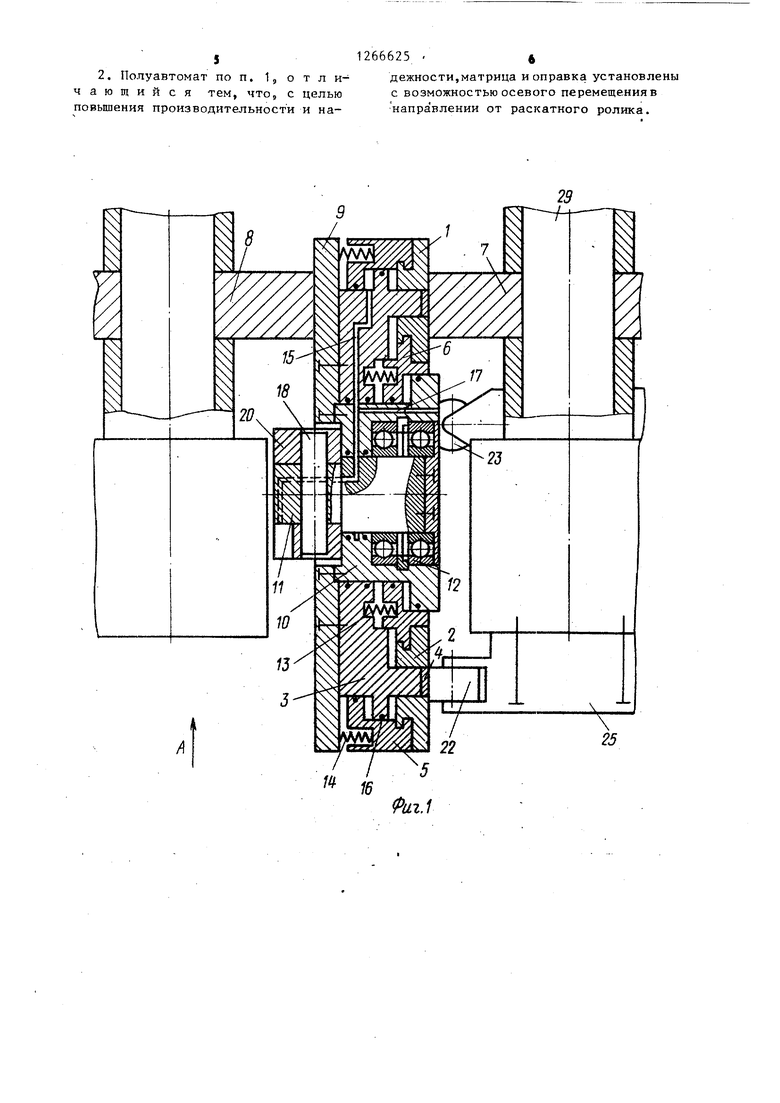

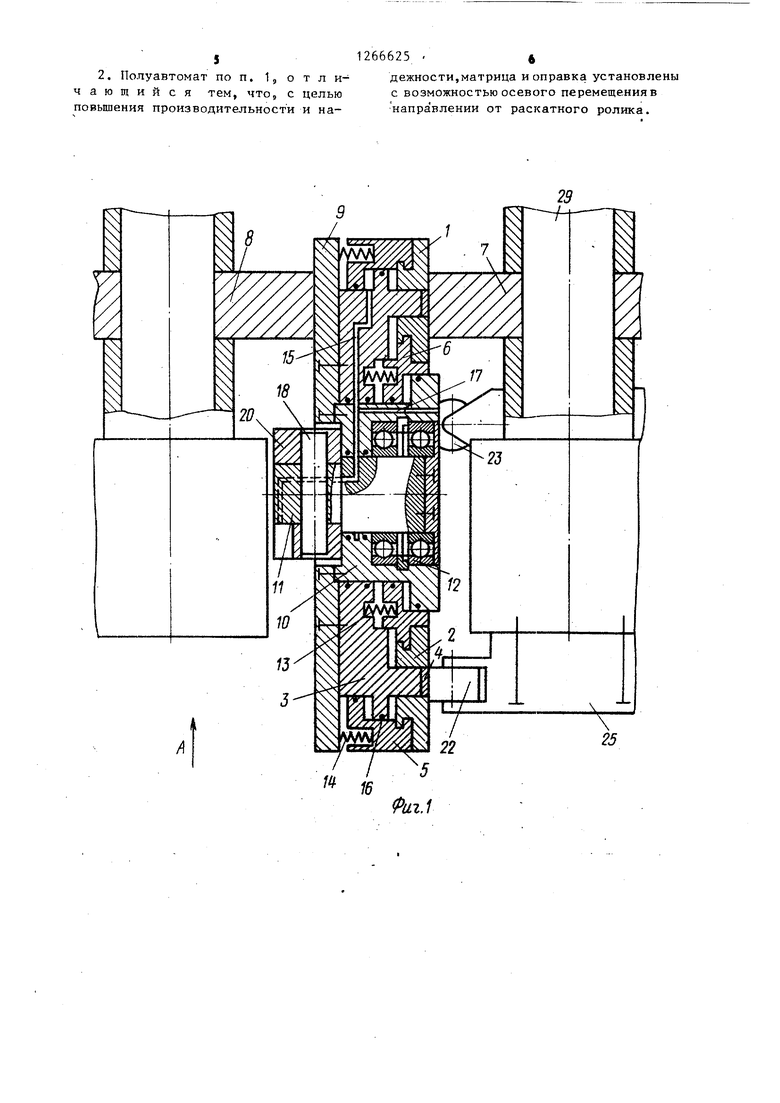

На фиг. 1 изображено приспособление, горизонтальный разрез} на фиг. 2 - вид А на фиг. 1 (вид со стороны рабочего места); на фиг, 3 вид Б на фиг. 2.

Приспособление содержит матрицу 1 оправку 2 и опору 3, в полость между которыми устанавливается обрабатываемое кольцо. Для выпрессовки кольца из зоны обработки после раскатки служат гидроцилиндры 5 и 6. Матрица 1, оправка 2, опора 3, гидроцилиндры 5 и 6 установлены между раскатным роликом 7 и средством подпора шпиндельного узла, выполненным в виде установленного на станине опорного ролика 8 с осью вращения, расположенной параллельно оси вращения раскатного ролика.

Силовые ролики 7 и 8 - это гладкие ролики, установленныг на резьбонакатном станке взамен резьбонакатных роликов. Матрица 1, оправка 2, опора 3 и гидроцилиндры 5 и 6 вместе с опорной шайбой 9 и втулкой 10 свободно вращаются на оси 11 при помощи подшипников 12. Для возврата матрицы, оправки и гидроцилиндров в исходное положение после выпрессовки детали служат пружины 13 и 14. Для подвода рабочей жидкости к гидроцилиндрам имеются каналы 15. Уплотнени подвижных и неподвижных соединений производится при помощи уплотнительных колец 16. Для регулировки последовательности срабатывания гидроцилиндров 5 и 6 служит демпфер 17. Ось 11 установлена на штифте 18 с зазоро и может на нем свободно качаться.

Ось щтифта 18 расположена в плос.кости торца опорной шайбы 9, т.е. в плоскости, касательной к опорному ролику 8. Болт 19 служит для установления горизонтального положения оси 11. Штифт 18 установлен в кронштейне 20, который крепится к столу 21 резьбонакатного станка.. Для удержания заготовки детали Д от выпадени из матрицы в момент начала раскатки служатподдерживающие ролики 22, 23

и 24 на кронштейнах соответственно 25, 26 и 27. Кронштейн 25 крепится к корпусу 28 опорного узла шпинделя 29 подвижной бабки 30 станка, а

кронштейны 26 и 27 - к корпусу подвижной бабки резьбонакатного станка. Рабочие поверхности поддерживающих роликов не касаются плоскости раскатки, а отодвинуты от нее на кебольшую величину.

Ось приспособления вьодвинута из рабочей зоны станка на величину л , равную среднему радиусу раскатываемого кольца.

5 Такое выполнение приспособления позволяет упростить конструкцию и сократить время на переналадку. Это увеличивает также удобство загрузки, так как приспособление расположено

0 ближе к рабочему месту.

Предлагаемое приспособление работает следующим образом.

Заготовка детали 4 устанавливается в полость, образованную матри5 цей 1, оправкой 2 и опорой 3. Включается вращение раскатного ролика 7 подвижной бабки 30 и одновременно дается команда на ее подвод к заготовке 4. В дальнейшем работа станка

0 совместно с предлагаемым приспособлением протекает автоматически.

Раскатный ролик 7, двигаясь ускоренно вместе с подвижной бабкой 30, в определенный момент времени за медляет свое движение н осуществляет рабочий ход. Переключение скорости хода с ускоренного на рабочий происходит в момент, когда рабочая поверхность раскатного ролика 7 еще

Q не коснулась матрицы 1, оправки 2 и заготовки 4, следовательно приспособление, а также опорный ролик В еще не вращаются, но расстояние между матрицей и оправкой с одной стороны и рабочими поверхностями раскатного и поддерживающих роликов с другой в этот момент так машо, что деталь 4 уже не можут выпасть из матрицы.

При дальнейшем движении раскатного ролика 7 он касается детали 4, прижимает ее к опоре 3, при этом приспособление вместе с деталью и опорный ролик 8 начинают вращаться.

Далее при движении раскатного ро5 лика происходит процесс торцовой раскатки, при этом матрица 1 и оправка 2 двигаются под действием раскатного ролика 7 влево, сжимая пружины 13 и 14. В начальный момент раскатк заготовка 4 может несколько изгибат ся под действием раскатного ролика и пытаться выйти за пределы матрицы 1, но поддерживающие ролики 22, 23 и 24 препятствуют-этому. В процессе торцовой раскатки увеличивает наружный диаметр заготовки, уменьша ется внутренний диаметр и уменьшается высота. Наружный диаметр заготовки 4, ув личиваясь, касается стенок матрицы и заготовка 4 оказывается запрессованной в матрицу и уже не может из нее выпасть. После этого поддержива ющие ролики. 23 и 24 уже не участвую в работе, так как не касаются плоскости раскатки, а ролик 22 продолжа ет касаться этой плоскости. Он сжимает пружины 13 и 14 со стороны, противоположной раскатному ролику 7 и препятствует большому перекосу ма рицы 1 и оправки 2. В процессе раскатки касание раскатного ролика 7 и 4 происхо дит по дуге контакта. Величина этой дуги зависит при неизменном диаметр ролика 7 от величины подачи на оборот заготовки, а также меняется при первом обороте раскатки. При измене НИИ длины дуги контакта равнодейст(вующая сила раскатки будет перемещаться в вертикальном направлении при увеличении дуги она переместитс вьше, а при уменьшении - ниже. Сила реакции опорного ролика 8 п этом всегда направлена через ось ро лика 8 в горизонтальной плоскости, таким образомлинии действия равнодействующей силы раскатки и силы реакции опорного ролика 8 не совпадают в процессе раскатки. При этом появляется момент сил, стремящийся повернуть приспособление вокруг горизонтальной оси, который при отсутствии возможности поворота сильно нагружал бы подшипники 12 и кронштейн 20, а также другие детали приспособления. Для ликвидации этой нагрузки ось 11 выполнена свободно качающейся на штифте 18. В процессе раскатки при действии описанного выше момента сил приспособление поворачивается вокруг оси штифта на небольшой угол. Поворот происходит до тех пор, пока линии действия горизонтальных составляющих описанных выше сил не совпадут. В процессе раскатки раскатываемая деталь 4 заполняет полость матрицы 1. При достижении необходимой высоты детали 4 подвижная бабка 30 доходит до жесткого упора, имеющегося в станке, и делает вьодержку на жестком упоре для вьфавнивания раскатываемо го торца детали. После вьщержки на жестком упоре станка дается команда на отвод раскатного ролика от детали. ; Одновременно по каналам 15 подается масло в гидроцилиндры 5 и 6. При этом гидроцилиндры 5 и 6 смещают матрицу 1 и оправку 2 вдоль оси влево, выпрессовьтая деталь из рабочей полости. Выпрессовка детали и отвод раскатного ролика происходит одновременно, что повьпяает надежность и производительность раскатки. Ход вьтрессовки при этом небольшой, величину отвода раскатного ролика также нет необходимости устанавливать большой. Это также экбномит время. После выпрессовки деталь выкатьтается из рабочей зоны по лотку. После возвращения подвижной бабки в исходное положение дается команда на сни- жение давления масла в каналах 15, при этом пружины 13 и 14 возвращают матрицу и оправку в исходное положение. Вращение приспособления по инерции к этому времени прекращается и приспособление готово к загрузке новой заготовки и новому циклу раскатки. Формула изобретения 1. Полуавтомат для холодной прокатки заготовок в торец, содержащий установленные в станине шпиндельный узел с матрицей, опорой, оправкой и гидроцилиндрами выпрессовки раскатанной детали и средство подпора шпиндельного узла, отличаюийся тем, что, с целью упрощения конструкции и сокращения времени на переналадку, средство подпора пиндельного узла вьтолнено в виде становленного на станине опорного олика с осью вращения, расположеной параллельно оси вращения раскатого ролика, а шпиндельный узел устаовлен на оси, расположенной в кронтейне, рахмещенном на станине, прием ось установлена с возможностью вободного качания на штифте паралельно оси вращения опорного ролика.

2. Полуавтомат поп. 1, о т л ичающийся тем, что с целью повышения производительности и на1266625 «

дежности,матрица и оправка установлены с возможностью осевого перемещенияв направлении от раскатного ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| СТАНОК ДЛЯ РАСКАТКИ ТРУБ | 2018 |

|

RU2702526C1 |

| Устройство для торцовой раскатки плоских колец | 1987 |

|

SU1530313A1 |

| Устройство для раскатки осесимметричных изделий | 1986 |

|

SU1430158A1 |

| Устройство для закрытой раскатки колец | 1972 |

|

SU544202A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Устройство для закрытой раскатки колец | 1973 |

|

SU503391A1 |

| Устройство для накатывания профильных канавок | 1980 |

|

SU980906A1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Резьбонакатная головка | 1988 |

|

SU1538974A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей типа плоских колец. Изобретение позволяет упростить конструкцию, сократить время на переналадку, повысить производительность и надежность. Устройство содержит шпиндельный узел, в который входят матрица, оправка, опора и гидроцилиндры вьптрессовки раскатанной детали, расположенные между раскатным и опорным роликами. Шпиндель 1Ый узел вьтолнен свободно качающимся вокруг оси, параллельной оси вращения опорного ролика. Выпрессовка раскатанной детали осуществляется осевым движением матрицы и оправки. 1 з.п. ф-лы, 3 ил. с 3 (Л с

ВадА

22

Ри.г.2

(ри.г.2

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - | |||

Авторы

Даты

1986-10-30—Публикация

1985-02-27—Подача