Известен .способ ультразвуковой сварки пластмасс, при котором свариваемые детали сдавливают с одновременным введением ультразвуковых колебаний, затем введение колебаний прекращают, а детали выдерживают .под давлением.

По предлагаемому способу давление после прекращения введения ультразвуковых колебаний увеличивают, а снятие давления осуществляют постепенно.

Внедрение данного способа позволяет увеличить производительность :и повысить качеСТ1ВО свар,ного соединения. Экономическая эффективность внедрения одной установки по предлагаемому способу иа Лысковском электротехническом заводе составляет 20 тыс. руб. в год.

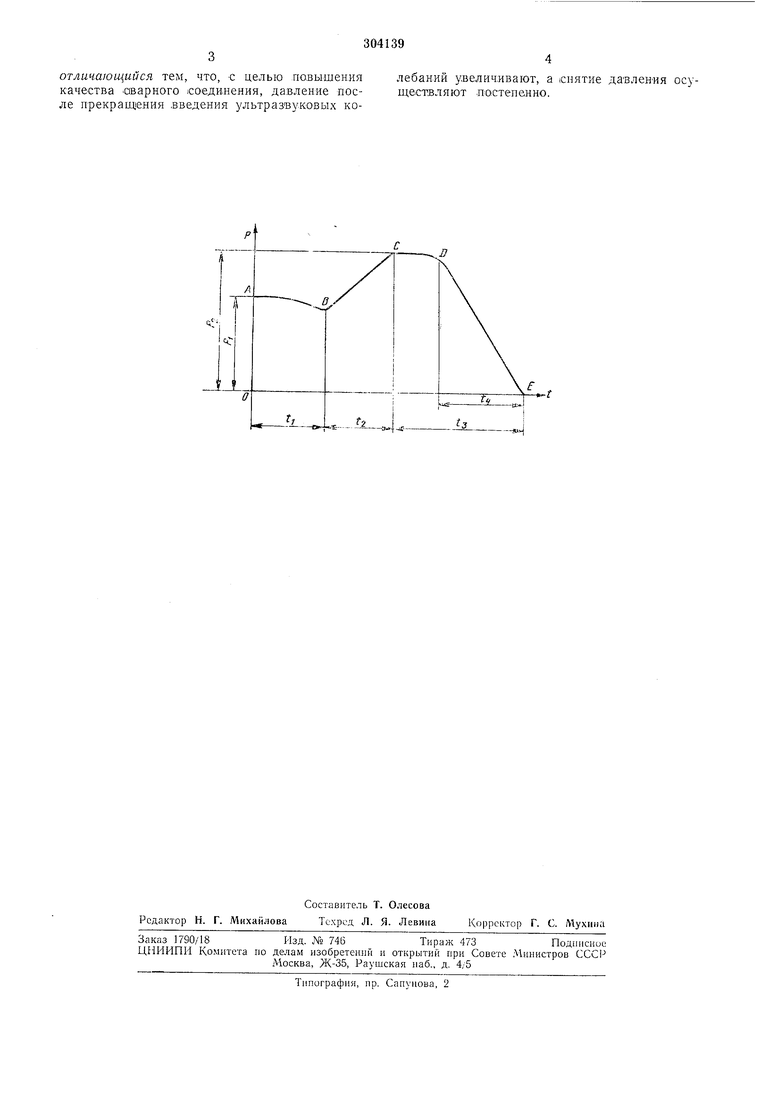

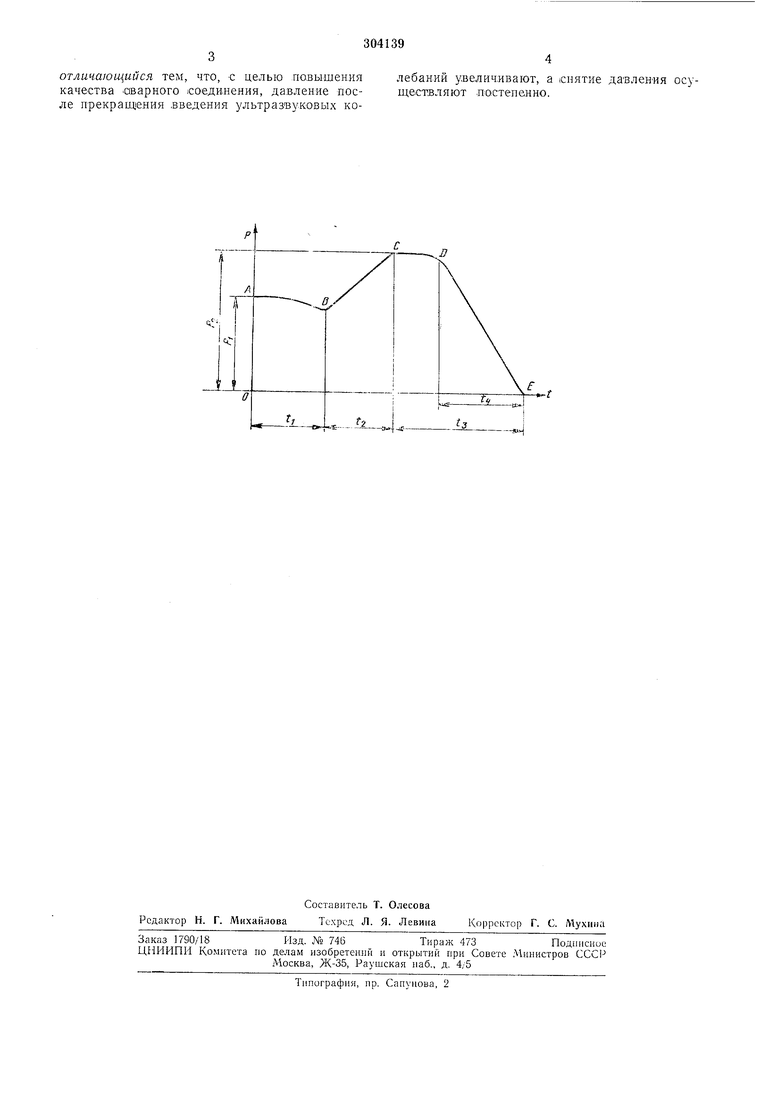

На чертеже показано распределение давления по времени Сварки.

Обозначения приняты следующие: PI - давление, нередаваемое иа сварной шов в момент включения ультразвуковых колебаний; PZ - максимальное давление в период остывания; ti-время расплава; /2 - время формирова,ния сварного шва; ta - время остывания; ti - иер.иод постепенного снятия давления.

На участке АВ происходит расплав полимера в зоие сварки. На участке ВС производится формирование контура сварного шва. На участке СОЕ происходит остывание сварного

соединения иод давлением, которое снимается с детали постепенно.

Ультразвуковая сварка по предлагаемому способу осуществляется следующим образом. К свариваемым деталям через сварочный Ш струмент по достижении заданного давления PI подаются ультразвуковые колебания с частотой порядка 20 кгц. С целью достижения расплава в зоне сварного шва производится выдержка под действием ультразвуковых колебаний. Время выдержки зависит от конструкиии детали и материала (участок АВ). После этого подача ультразвуковых колебаний прекращается, и про.исходит формироваH ie сварного соеди} ения. В этот период производят увеличение давления до величины Ро, которая превышает начальное давление PL в 1,2-1,7 раза (участок ВС). На участке СО иронсходит остывание шва под давлением PZ. Снятие давления со свареной детали осуществляется постепенно (участок ОЕ).

Предмет изобретения

Сиособ ультразвуковой сварки пластмасс, при котором сварнвае.мые деталп сдавливают с одноврелгенным введением ультразвуковых колебаний, затем введение колебаний ирекраП1,ают, а детали выдерживают под давлением.

отличающийся тем, что, с целью повышения качества оварного соединения, давление после прекращения .введения ультразвуковых колебаний увеличивают, а снятие давления осуществляют noiCTeneHHO.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| Способ сварки фторопласта-4 | 1980 |

|

SU952638A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| Способ формирования шва при сварке | 1981 |

|

SU1058754A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КОРПУСА ЭЛЕКТРОННОГО ПРИБОРА | 2002 |

|

RU2233568C1 |

| Способ ультразвуковой сварки деталей из полимерных материалов | 1989 |

|

SU1682201A1 |

Даты

1971-01-01—Публикация