Известен дисковый экструдер для переработки полимерных материалов, содержащий снабженный загрузочной воронкой, фильерой с формующими отверстиями небольшого диаметра и внутренней полостью корпус и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены направляющие лопатки, укрепленные на торцевых новерхностях вращающегося диска и корпуса.

В предлагаемом дисковом экструдере полость в корпусе расположена эксцентрично по отнощению к оси вращения диска, снабженного по краям фасками, образующими с соответствующими фасками корпуса регулируемый путем осевого перемещения диска зазор.

Указанные отличия позволяют улучщить качество переработки полимерных материалов, в особенности поливинилхлорида.

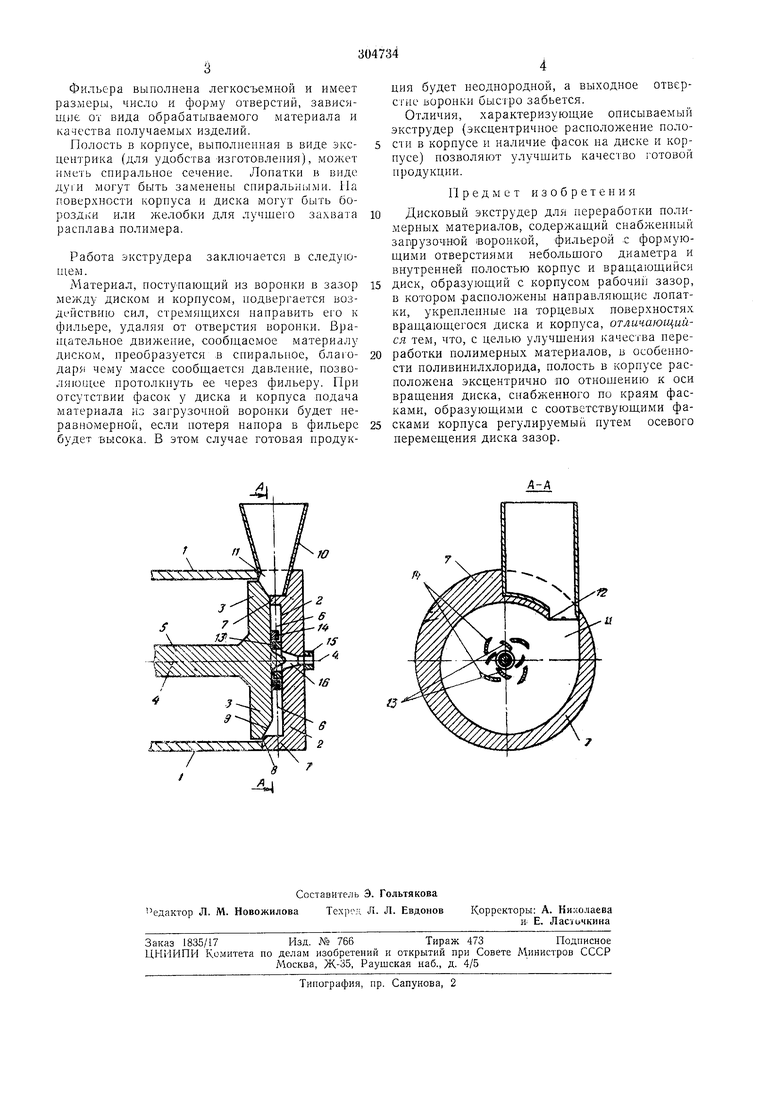

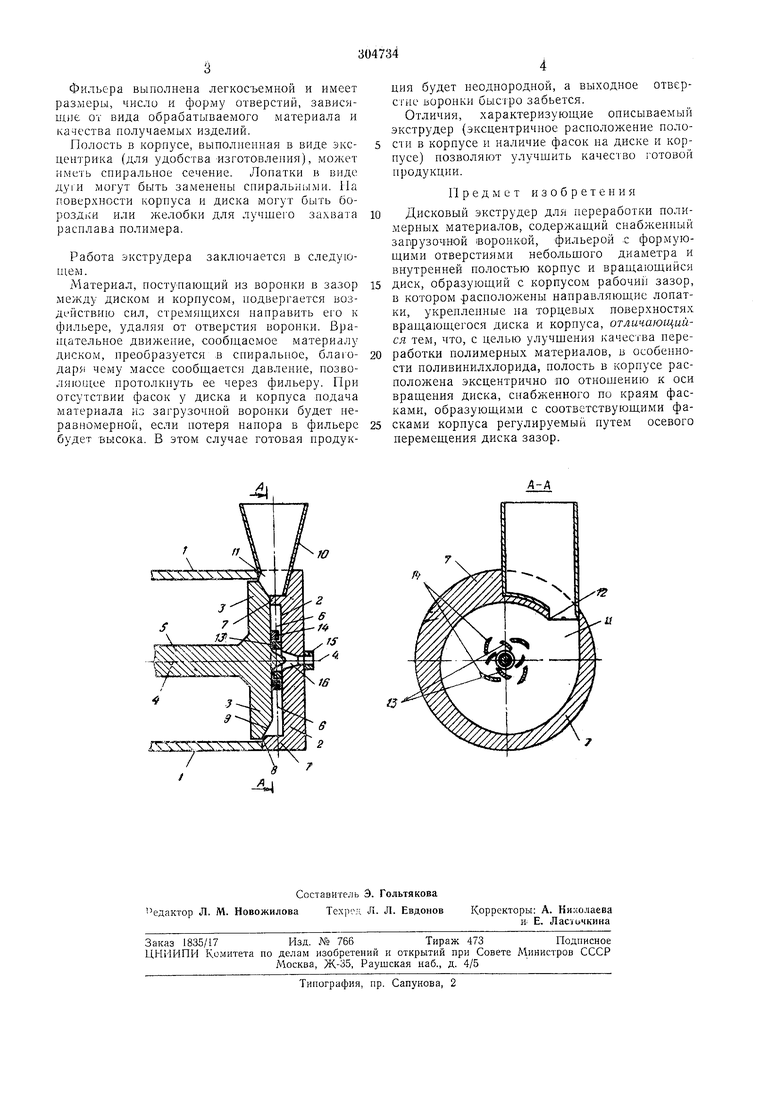

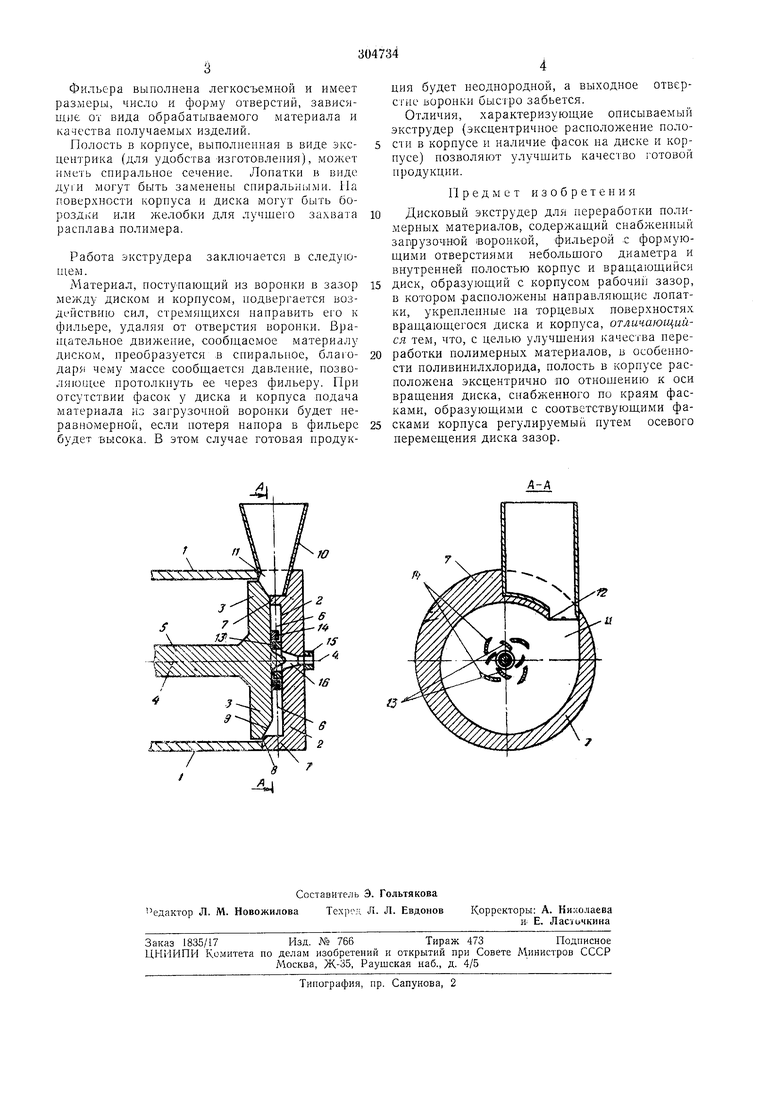

Па чертеже дан экструдер, вид сбоку в разрезе и разрез ПО А-А.

Дисковый экструдер содержит станину 1, на которой смонтированы корпус 2 и диск 3, приводимый во вращение вокруг оси 4 с помощью двигателя, связанного с диском валом 5. Воздущный зазор, между диском 3 и корпусом 2 образован выполненной в корпусе полостью 6 и ограничен стенкой 7 с фаской 8. Путем осевого перемещения диска 3, снабженного по краям фасками 9, можно менять величину зазора, оставляя его минимальным для свободного вращения диска. Благодаря эксцентричному расположению полости 6 в корпусе 2 по отношению к оси вращения диска и форме полости, заключенной между фаской 9 диска и стенкой 7 корпуса 2 воздущный зазор между диском и корпусом будет уменьщаться в направлении вращения диска, то есть от максимума, находяПлсгося у стенки загрузочной воронки 10, до минимума на противоположпой стенке той же воронки, расположенной в верхней части корнуса 2. Пижнее отверстие // воронки 10 выходит в полость 6 корпуса 2 и фаску 9 диска. Со стороны отверстия 11 стенка корпуса 2 продолжена, образуя отклоняющую стенку 12, которая нренятствует возвращению материала обратно в воронку 10. В рабочем зазоре между диском и корпусом расположены неподвижные лопатки 13 корпуса и лопатки 14 диска.

Материал направляется ими в фильеру 15 с небольшими формующими отверстиями для получения волокна через отверстие 16 в корпусе 2 в форме усеченного конуса. Фильера выполнена легкосъемной и имеет размеры, число и форму отверстий, зависящие от вида обрабатываемого материала и качества получаемых изделий. Полость в корпусе, выполненная в виде эксцентрика (для удобства изготовления), может иметь спиральное сечение. Лопатки в виде ду1И могут быть заменены сниральными. Па поверхности корпуса и диска могут быть бороздки или желобки для лучшего захвата расплава полимера. Работа экструдера заключается в следующем. Материал, поступающий из воропки в зазор между диском и корпусом, подвергается воздействию сил, стремящихся паправить его к фильере, удаляя от отверстия воронки. Вращательное движение, сообщаемое материалу диском, преобразуется в спиральное, благодаря чему массе сообщается давление, позволяющее протолкнуть ее через фильеру. При отсутствии фасок у диска и корпуса подача материала из загрузочной воронки будет неравномерной, если потеря напора в фильере будет высока. В этом случае готовая продук«7

А-А

А/ ция будет неоднородной, а выходное отверстие воронки бысгро забьется. Отличия, характеризующие описываемый экструдер (эксцентричное расположение полости в корпусе и наличие фасок на диске и корпусе) позволяют улучшить качество готовой продукции. Предмет изобретения Дисковый экструдер для переработки поли.мерных материалов, содержащий снабженный загрузочной воронкой, фильерой .с формующими отверстиями небольшого диаметра и внутренней полостью корпус и вращающийся диск, образующий с корпусом рабочий зазор, в котором расположены направляющие лопатки, укрепленные на торцевых поверхностях вращающегося диска и корпуса, отличающийся тем, что, с целью улучшения качества переработки полимерных материалов, в особенности поливинилхлорида, полость в корпусе расположена эксцентрично цо отношению к оси вращения диска, снабженного по краям фасками, образующими с соответствующими фасками корпуса регулируемый путем осевого перемещения диска зазор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1016191A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1973 |

|

SU382267A1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU939267A1 |

| Дисковый экструдер | 1980 |

|

SU937203A1 |

| ДИСКОВО-ШНЕКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU341212A1 |

| Дисковый экструдер для переработки полимерных материалов | 1977 |

|

SU729083A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1972 |

|

SU341211A1 |

| ДИСКОВЫЙ ЭКСТРУДЕР для ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ | 1973 |

|

SU376254A1 |

| Экструдер | 1981 |

|

SU967851A1 |

| Гранулятор отходов полимерных материалов | 1976 |

|

SU686886A1 |

Авторы

Даты

1971-01-01—Публикация