Изобретение относится к области автоматизации прессов огнеупорной промышленности, а именно к устройствам для автоматической стабилизации усилия прессования коленорычажных прессов.

Известны устройства для автоматической стабилизации усилия прессования коленорычажных прессов, содержащие измеритель, усилитель, преобразователь и путевые выключатели.

Недостатком известных устройств является то, что изменение засыпки за один цикл есть величина постоянная, не зависящая от величины отклонения усилия прессования. При больших отклонениях это ведет к тому, что устранение отклонения производится не за один, а за несколько циклов прессования, что приводит к увеличению выхода с отклонениями по объемному весу.

Другим недостатком известных усотройств является дрейф пуля измерительных и усилительных элементов, причиной которого являются нестабильные темнературные условия работы, а также изменения параметров этих элементов во времени.

Это снижает качество стабилизации и требует систематического контроля со стороны обслуживающего персонала.

бины засыпки величине отклонения усилия прессования, автоматическая компенсация дрейфа нуля измерителя и усилителя.

Достигается это тем, что усилителем и преобразователем введен блок памяти, включающий диод, сопротивление и два конденсатора равной емкости, электрически связанный с путевыми выключателями, а в измеритель введено переменное сопротивление - задатчик - с шунтирующим его контактом, электрически связанным с путевыми выключателями.

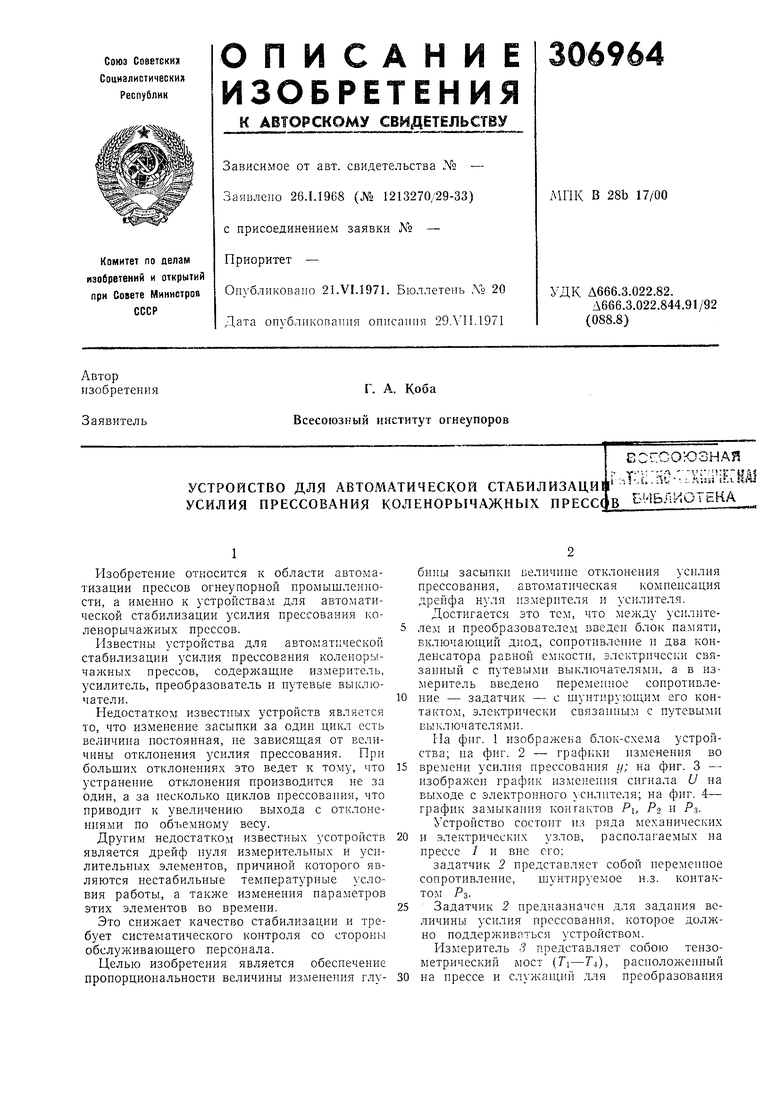

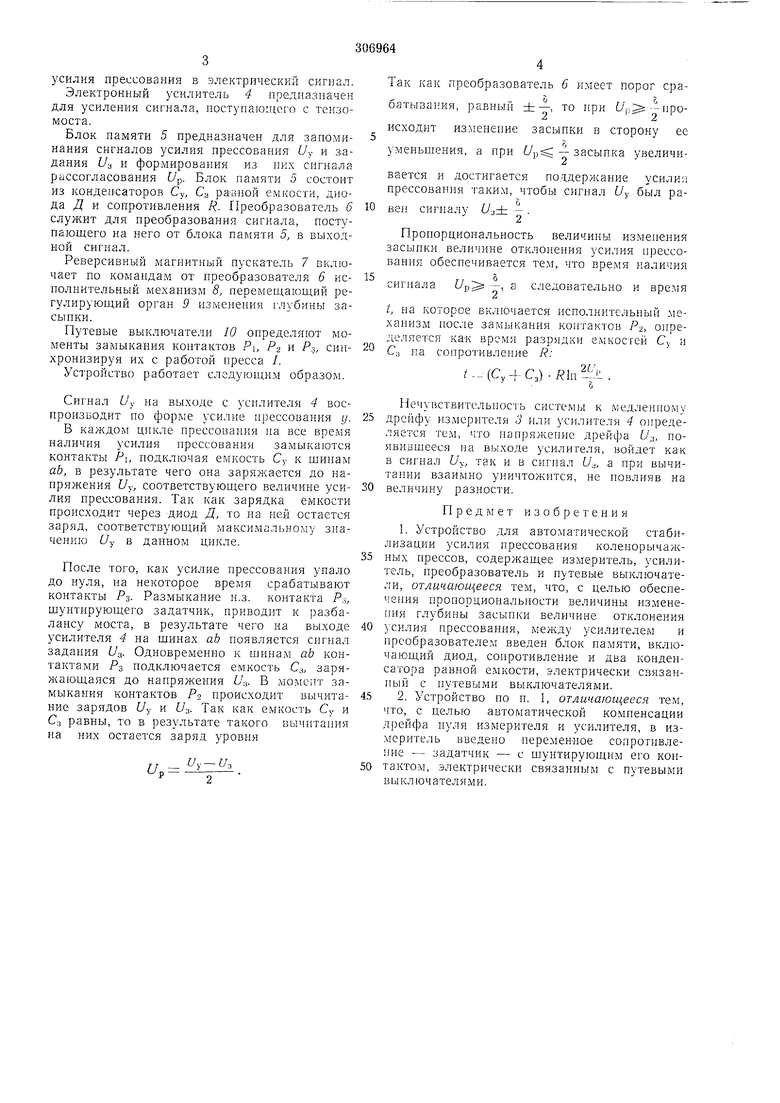

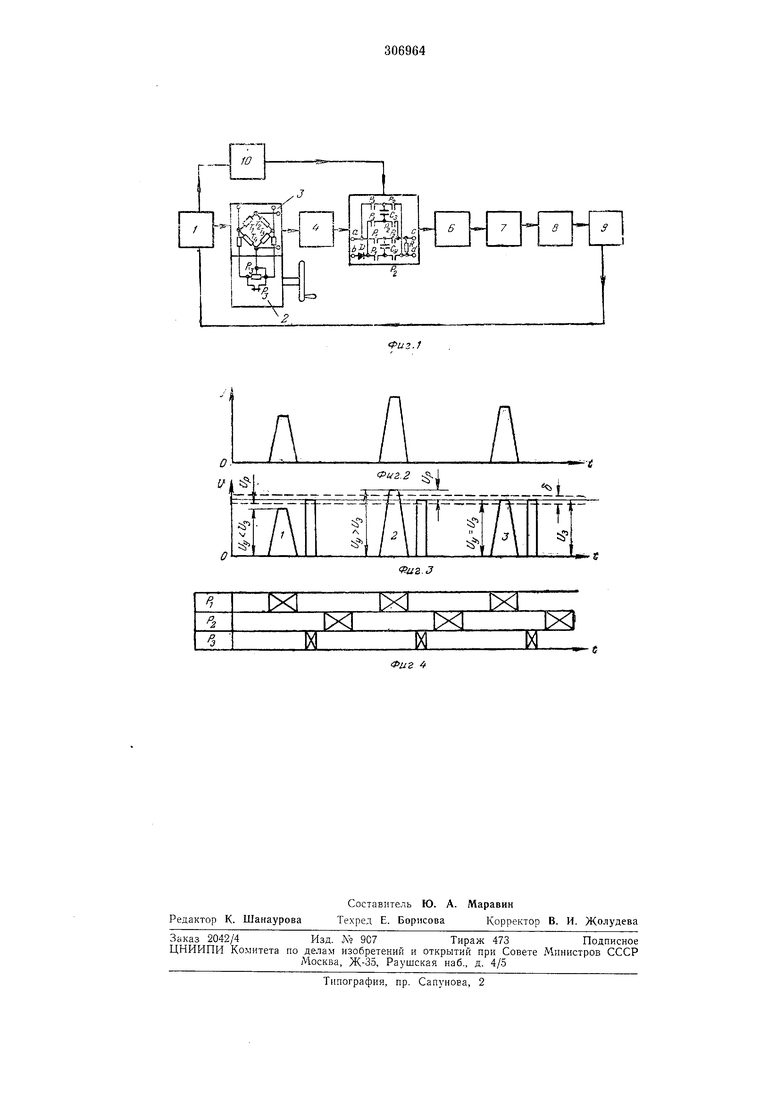

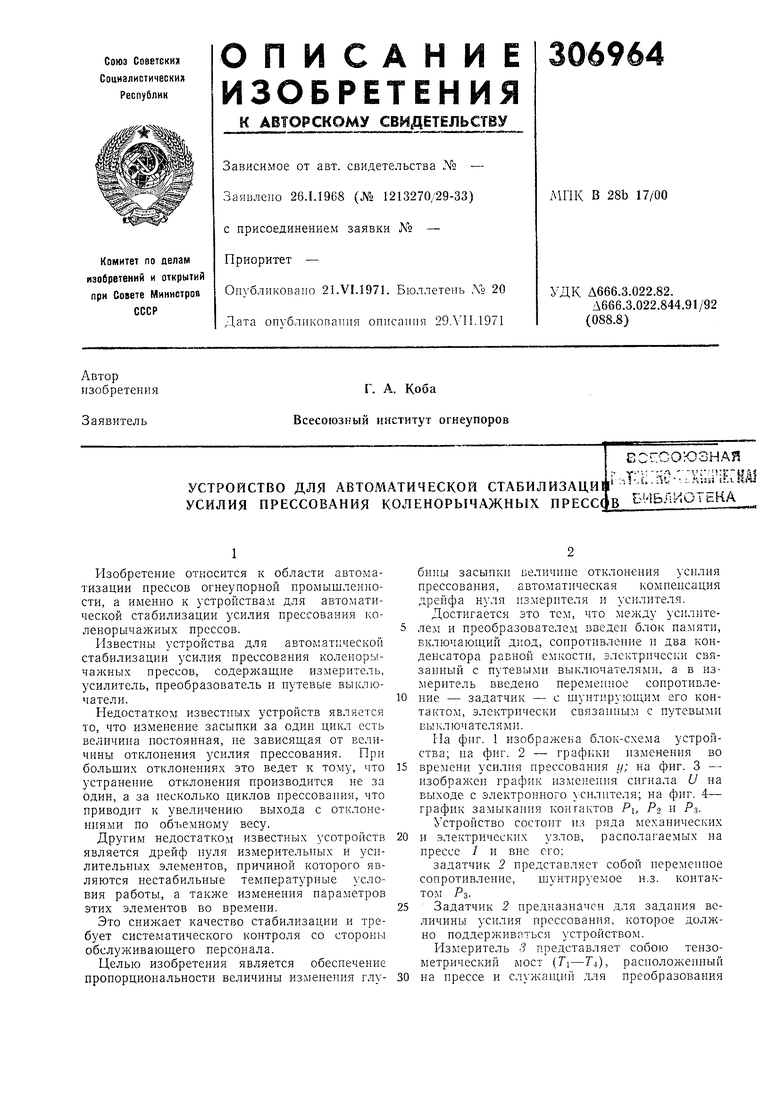

Р1а фиг. 1 изображена блок-схема устройства; на фиг. 2 - графики изменения во времени усилия прессования у; на фиг. 3 - изображен график изменения сигнала U на выходе с электронного усилителя; на фиг. 4- график замыкания конгактов PI, Р-2 и РЗУстройство состоит из ряда механических и электрических узлов, располагаемых на прессе 1 и вне сто;

задатчик 2 представляет собой переменное сопротивление, шунтируемое н.з. контактом РЗ.

Задатчик 2 предназначен для задания величины усилия прессования, которое должно поддерживаться устройством.

усилия прессования в электрический сигнал.

Электронный усилитель 4 прелпазначек для усиления сигнала, поступающего с текзомоста.

Блок памяти 5 предназначен для запоминания сигналов усилия прессования t/y и задания t/3 и формирования из них сигнала рассогласования f/p. Блок памяти 5 состоит из кондеггсаторов Су, Сз ршнюй емкости, диода Д и сопротивления R. Преобразователь 6 слулсит для преобразования сигнала, поступающего на него от блока памяти 5, в выходной сигнал.

Реверсивный магнитный пускатель 7 включает по командам от нреобразователя 6 исполнительный механизм 8, перемещающий регулирующий орган 9 изменения глубины засыпки.

Путевые выключатели 10 определяют моменты замыкания контактов Р, PZ и Яз, синхронизируя их с работой пресса /.

Устройство работает следующим образом.

Сигнал Uy на выходе с усилителя 4 воспроизводит по форме усилие п)ессования у.

В каждом цикле прессования на все время наличия усилия прессования замыкаются контакты Р, подключая емкость Су к щинам аЬ, в результате чего она заряжается до напряжения f/y, соответствующего величине усилия прессования. Так как зарядка емкости происходит через диод Д, то па ней остается заряд, соответствующий максимальному значению Uj в данном цикле.

После того, как усилие прессования упало до нуля, на некоторое время срабатывают контакты PZ- Размыкание н.з. контакта Рл, щунтирующего задатчик, приводит к разбалансу моста, в результате чего на выходе усилителя 4 па щинах аЪ появляется сигнал задания t/g- Одновременно к Н1инам аЬ контактами РЗ подключается емкость С, заряжающаяся до напряжения U. В момент замыкания контактов Рч происходит вычитание зарядов f/y и Uy. Так как емкость Су и Сз равны, то в результате такого вычитания на них остается заряд уровня

// - Uy-U

t- n

Так как преобразователь 6 имеет порог срабатывания, равный ± -, то при (Ур --происходит изм-епение засыпки в сторону ее уменьшения, а при t/p:

- засыпка увеличивается и достигается поддержание усили; прессования таким, чтобы сигнал С/у был ра,. о

вен сигналу из± -.

Пропорциопальность величины изменения засыпки величине отклонения усилия прессования обеснечивается тем, что время наличия о

и.

следовательно и время

сигнала

1, на которое включается исполнительный механизм после замыкания контактов Р, оиределяется как время разрядки емкостей Су и Сз па сопротивле}ше R:

-(Су + Сз) .

Нечувствительиость системы к медленному дрейфу из.мерителя 3 или усилителя 4 определяется тем, что напряжение дрейфа U-j, появившееся на выходе усилителя, войдет как в сигнал /7у, так и в сигнал U-,, а при вычитании взаимно уничтол ится, не повлияв на величину разности.

Предмет изобретения

1. Устройство для автоматической стабилизации усилия прессования колеиорычажных прессов, содержащее измеритель, усилитель, преобразователь и путевые выключатели, отличающееся тем, что, с целью обеспечения пропорциональности величины изменения глубины засыпки величине отклонения

}-силия прессования, между усилителем и нреобразователем введен блок памяти, включающий диод, соиротивление и два коидепсатора равной емкости, электрически связанный с путевыми выключателями.

2. Устройство по п. I, отличающееся тем, что, с целью автоматической компенсации дрейфа нуля измерителя и усилителя, в измеритель введено переменное сопротивление - задатчик - с щунтирующим его коптактом, электрически связанным с путевыми выключателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СТАБИЛИЗАЦИИ УСИЛИЯ ПРЕССОВАНИЯ КОЛЕНОРЫЧАЖНЫХ ПРЕССОВ | 1967 |

|

SU224647A1 |

| Устройство для автоматического регулирования усилия прессования коленорычажных прессов | 1974 |

|

SU494728A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ЗАСЫПКИ НА КОЛЕНОРЫЧАЖНЫХ ПРЕССАХ | 1973 |

|

SU400495A1 |

| Устройство для автоматического регулирования заполнения прессформ коленорычажных прессов | 1975 |

|

SU542978A1 |

| Устройство для регулирования толщины сырца | 1976 |

|

SU651322A1 |

| Устройство для автоматической стабилизации усилия прессования | 1981 |

|

SU998124A1 |

| Устройство для автоматического регулирования усилия прессования | 1981 |

|

SU967859A2 |

| Устройство для стабилизации усилия прессования | 1989 |

|

SU1702344A1 |

| Устройство регулирования процесса прессования изделий на поршневых прессах | 1988 |

|

SU1581580A1 |

| Устройство для регулирования засыпки форм массой при прессовании на поршневых прессах | 1987 |

|

SU1470534A1 |

Даты

1971-01-01—Публикация