Изобретение относится к обработке металлов давлением, а именно к технике изготовления турбинных и компрессорных лопаток методом холодной вальцовки.

Известна установка для холодной вальцовки профиля пера лопатки, содержащая станину, профильные штампы, закрепленные в пазах кривошипных валков, смонтированных в ползунках, установленных в станине, и приводимых в действие от шатунов, шарнирно соединенных с цилиндром привода, и механизм закрутки пера лопатки, установленный на сменном захвате, закрепленном на штоке вспомогательного цилиндра. Однако эта установка имеет следующие недостатки: неудобный в эксплуатации и громоздкий узел ползуна рабочего цилиндра, наличие вредных усилий в рабочем цилиндре, что ведет к увеличению габаритов конструкции установки и не дает возможности получить лопатки с углом закрутки пера на 80° и более.

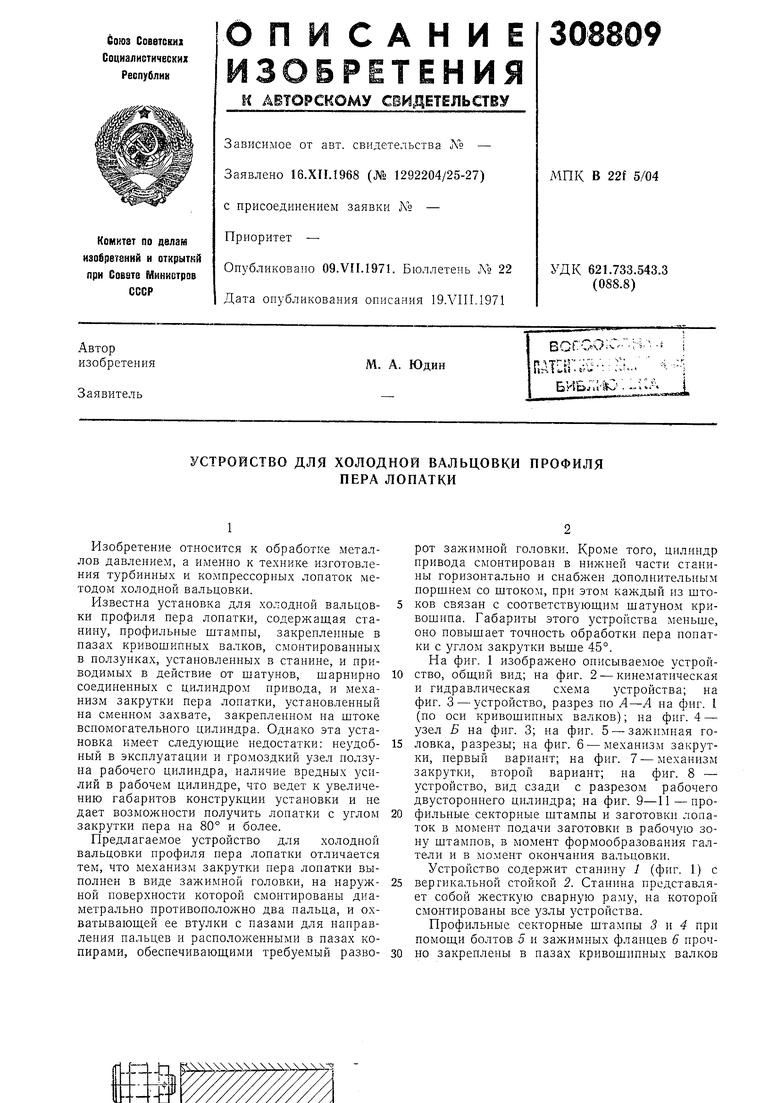

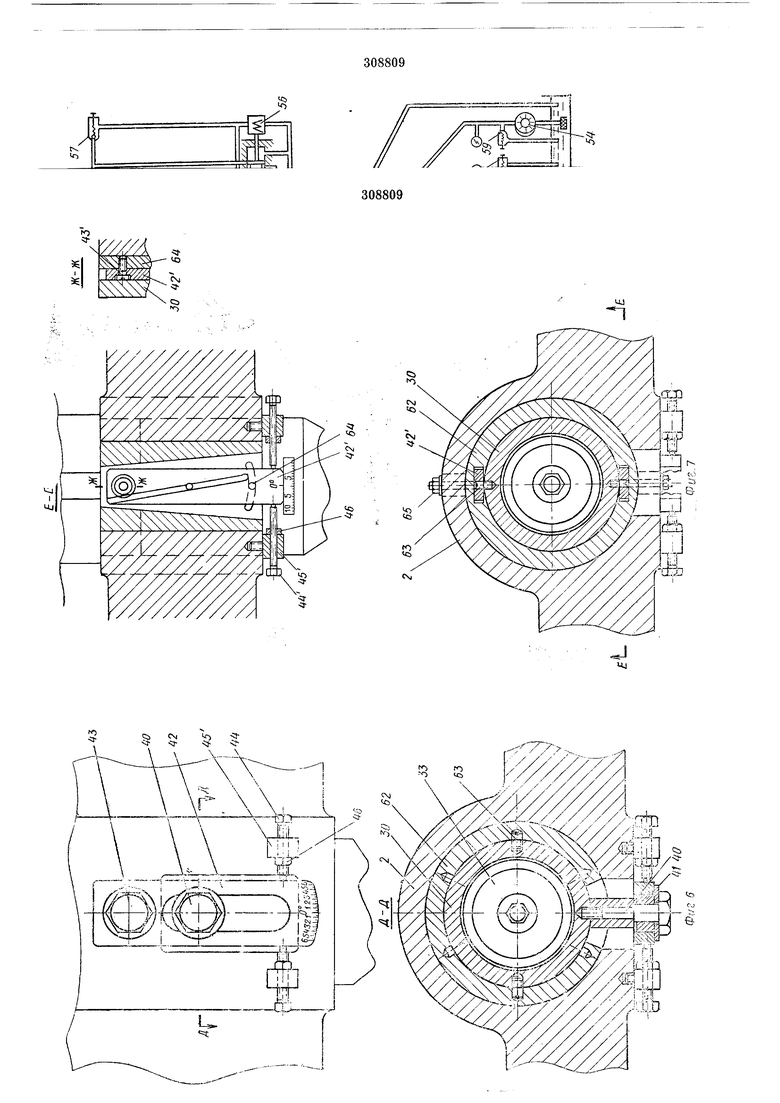

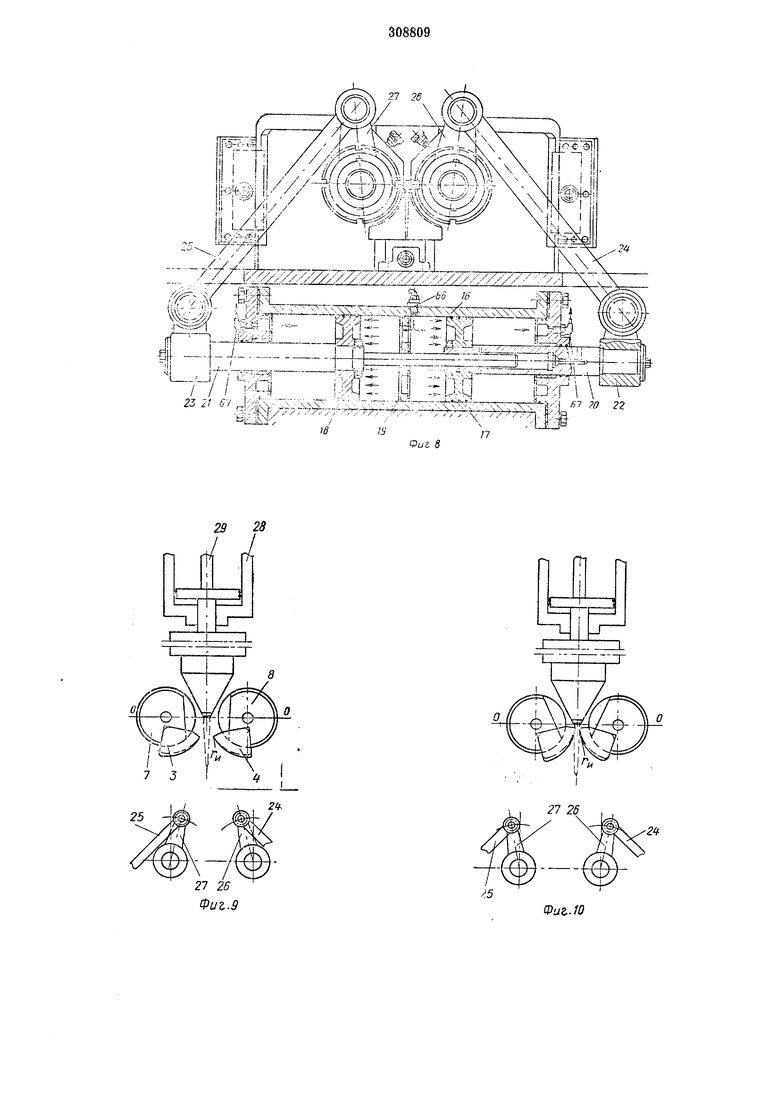

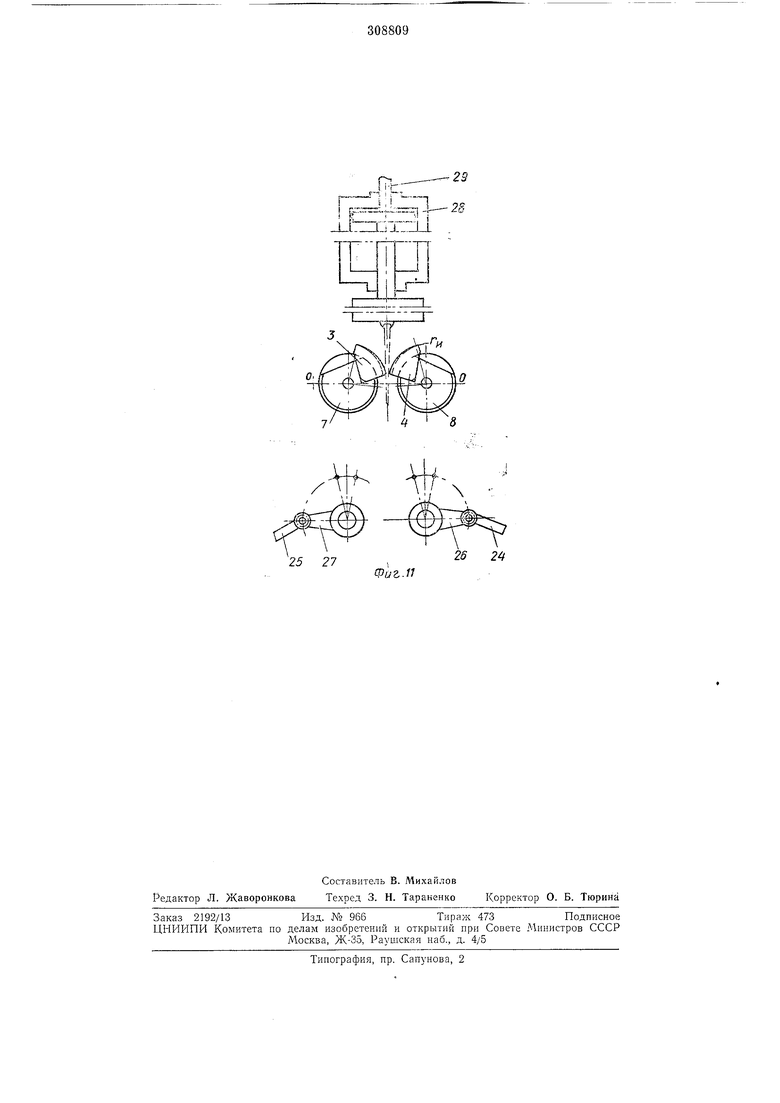

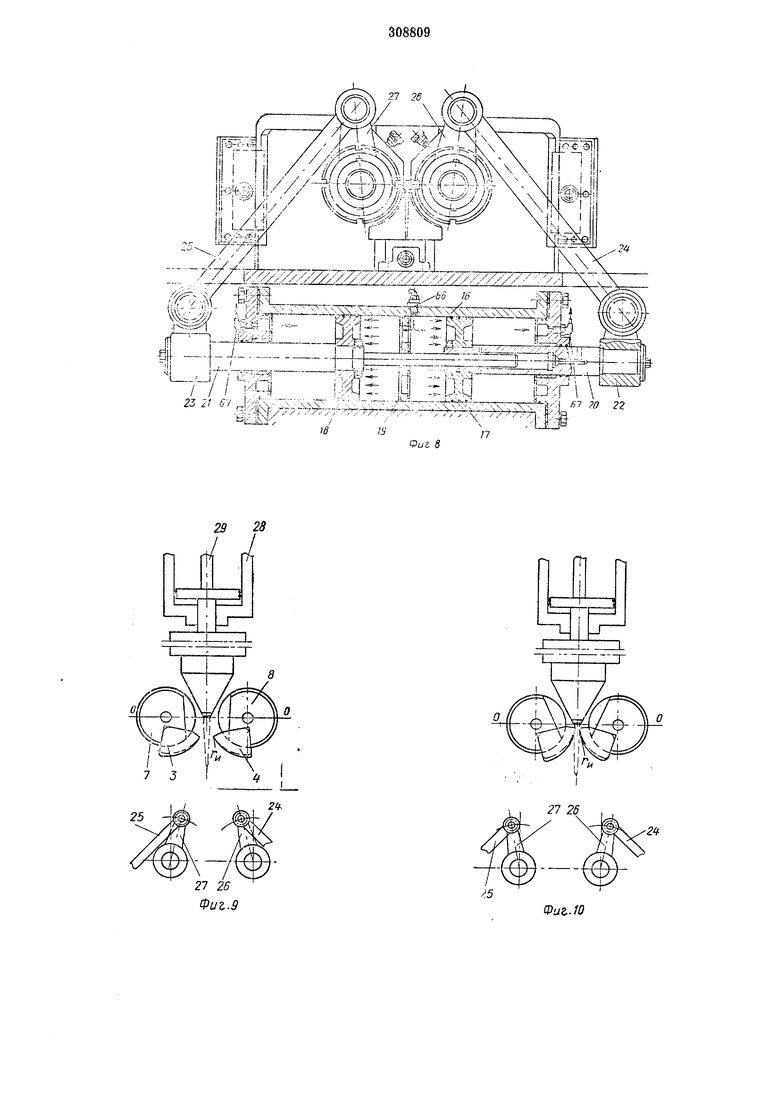

Предлагаемое устройство для холодной вальцовки профиля пера лопатки отличается тем, что механизм закрутки пера лопатки выполнен в виде зажимной головки, на наружной поверхности которой смонтированы диаметрально противоположно два нальца, и охватывающей ее втулки с пазами для направления пальцев и расположенными в пазах копирами, обеспечивающими требуемый разворот зажимной головки. Кроме того, цилиндр привода смонтирован в нижней части станины горизонтально и снабжен дополнительным поршнем со штоком, при этом каждый из штоков связан с соответствующим шатуном кривошипа. Габариты этого устройства меньше, оно повышает точность обработки пера попатки с углом закрутки выше 45°. На фиг. 1 изобралчено описываемое устройство, общий вид; на фиг. 2 - кинематическая и гидравлическая схема устройства; на фиг. 3 - устройство, разрез но А-Л на фнг. 1 (по оси кривошипных валков); па фиг. 4 - узел Б на фиг. 3; на фиг. 5 - зажимная головка, разрезы; на фиг. 6 - механизм закрутки, первый вариант; на фнг. 7 - механизм закрутки, второй вариант; на фиг. 8 - устройство, вид сзади с разрезом рабочего двустороннего цилиндра; на фиг. 9-11-профильные секторные штампы и заготовки лопаток в момент подачи заготовки в рабочую зону штампов, в момент формообразования галтели и в момент окончания вальцовки.

Устройство содержит станину / (фиг. 1) с

вертикальной стойкой 2. Станина представляет собой жесткую сварную раму, на которой смонтированы все узлы устройства.

Профильные секторные штампы 3 и 4 при помощи болтов 5 и зажимных фланцев 6 проч.

iX

lO

ЕП

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для холодной вальцовки профиля пера лопатки | 1980 |

|

SU927408A2 |

| Устройство для холодной вальцовки профиля пера лопатки | 1972 |

|

SU446156A1 |

| СПОСОБ УСТРАНЕНИЯ ВИБРАЦИЙ, ВОЗНИКАЮЩИХ В ПРОЦЕССЕ РЕЗАНИЯ | 1971 |

|

SU308810A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Способ изготовления лопаток | 1972 |

|

SU543490A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2524023C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 1990 |

|

RU2013179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2257277C1 |

| Устройство для вальцовки пера турбинной лопатки | 1973 |

|

SU483182A1 |

CSi

L.,...„Щ -rf/lxqjMr jd ШЙ;Г1

232/ Bi .-Тч-- х - -;Ч;.--,- г;;J -:fr- -:;-t-t :I--; 1

.- VN S--I -7 0 22

11

сУиг 8

27 26

Фиг./fl

25 27

Составитель В. Михайлов

Редактор Л. Жаворонкова Техред 3. Н. Тараненко Заказ 2192/13 ЦНИР1ПИ Комитета по

26 2

Фиг.11

Корректор О. Б. Тюрина Изд. № 966Тираж 473Подписное делам изобретений и открытий при Совете Министров СССР Москва, Ж-35, Раушская наб., д. 4/5

Date : 21/09/2001

Number of pages : 2

Previous document : SU 308809

Next document : SU 308811

песооч -.Г

П7 я - .

н и Е

Союз Советских

Социалистических

ИЗОБРЕТЕНИЯ

Республик

К АВТОРСКОМУ СЕ ДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства № -

Заявлено 27.1.1970 (№ 1405574/25-8)

с присоединением заявки № -

Комитет по авяэм

Приоритет -

обретений и открытий

ои Совете Г лниогроя

Опубликовано 30.XI.1971. Бюллетень К° 36

СССР

Дата опубликования опнсания 17.1.1972

Авторы

изобретенияМ. А. Шиманович, И. А. Вульфсон и А. В. Пуш

Заявители Московский станкоинструментальный институт и Экспериментальный научно-исследовательский институт металлорежущих станков

СПОСОБ УСТРАНЕНИЯ ВИБРАЦИЙ, ВОЗНИКАЮЩИХ В ПРОи.ЕССЕ РЕЗАНИЯ

Известен способ устранения вибраций в процессе резания, заключающийся в том, что при возникновении вибраций целенаправленно изменяют вручную или автоматически параметры режима резания, например, изменяют скорость резания или подачу, пока не найдут такие их значения, при которых отсутствуют вибрации в процессе резания.

В отличне от известного способа, не позволяющего максимально использовать все возможности станка и инструмента для повышения производительности, так как пеобходим запас на регулирование подачи и скорости резания, согласно предлагаемому способу вибрации устраняют в процессе резания путем целенаправленного изменения характеристик газо- или гидростатической опоры стапка, что достигается управлением параметрами системы ее питания.

Описываемый способ позволяет повысить производительность, упростить конструкцию станка и расширить область применения способа устранения вибраций в процессе резания.

Способ устранения вибраций в процессе резания описывается в следующих примерах.

Пример 1. На токарном станке с гидростатическими шпиндельными опорами и программным управлением обрабатывается деталь с переменным припуском. При зарождении вибраций в процессе резания по сигналу

308810

МП К в 23Ь 1/00

УДК 621.9.04(088.8)

установленного на станке впбродатчика автоматически включается привод управления насосом регулируемой производительпости, который увеличивает пропзводительность насоса. При этом повышается жесткость подшипника. Привод выключается, если зарождение вибраций прекратится. Если при увеличении жесткости амплитуда вибраций растет, привод реверсируется и уменьшает производительность насоса, а тем самым и жесткость до такой величины, при которой вибрации отсутствуют. EcviH подшипники питаются от источника постоянного давления, то привод таким же образом управляет регулятором

давлений, так же привод может управлять и дросселями с регулируемым сопротивлением, установленным на входе или выходе из карманов. Пример 2. Па продувочном токарном

станке с гидростатическими опорами шпинделя при переналадке с обработкп одной детали на другую демпфирование в опорах изменяют путем подбора рабочей жидкости. Демпфирование можно нзмепять путем регу.аировання гидравлического сопротивления в подшипниках или температуры рабочей жидкости. .r- Предмет изобретения 3.snf s, ;r.LLrsz. газо- или гидростатические опоры, отличаюции стайка, целенаправленно изменяют харакs r n ;: sr;TSa.,r:is системы ее питания.

Даты

1971-01-01—Публикация