1

Изобретение относится к обработ- кё металлов давлением и может быть использовано при производстве турбинных и компрессорных лопаток и является усовершенствованием изобретения по авт. св. № 228516.

По основному авт. св. (Г 228516 известно устройство для холодной вальцовки профиля пера лопатки, содержащее станину, профильные штампы, закрепленные в паза.х кривошипных валков, смонтированных в ползушках, установленных в станине и приводимых в действие от шатунов, шарнирно соединенных с цилиндром привода, а также сменный захват, укрепленный на штоке вспомогательного цилиндра и систему управления. Устройство снабжено механизмом для закрутки пера лопатки, установленным на сменном захвате П.

Недостатком устройства является наличие сменного копира, поскольку при переналадке вальцовочной установки с одного типоразмера лопатки на другой необходима его замена. Кроме того, при вальцевании пера лопаток одного типоразмера, не различных партий-, которые отличаются по геометрическим параметрам, например, по припуску под вальцевание сравнительно на небольшую величину 0,10,3 мм, сменный копир необходимо , доработать или изготовить новый, так как в случае вальцевания пера лопаток с увеличенным припуском, угол дополнительной закрутки копира будет изменяться, что влияет на качество вальцуемых лопаток и увеличивает объем ручных работ по рихтовке пера после его вальцевания.

Цель изобретения - повышение качества изделий и расширение диапазона их типоразмеров.

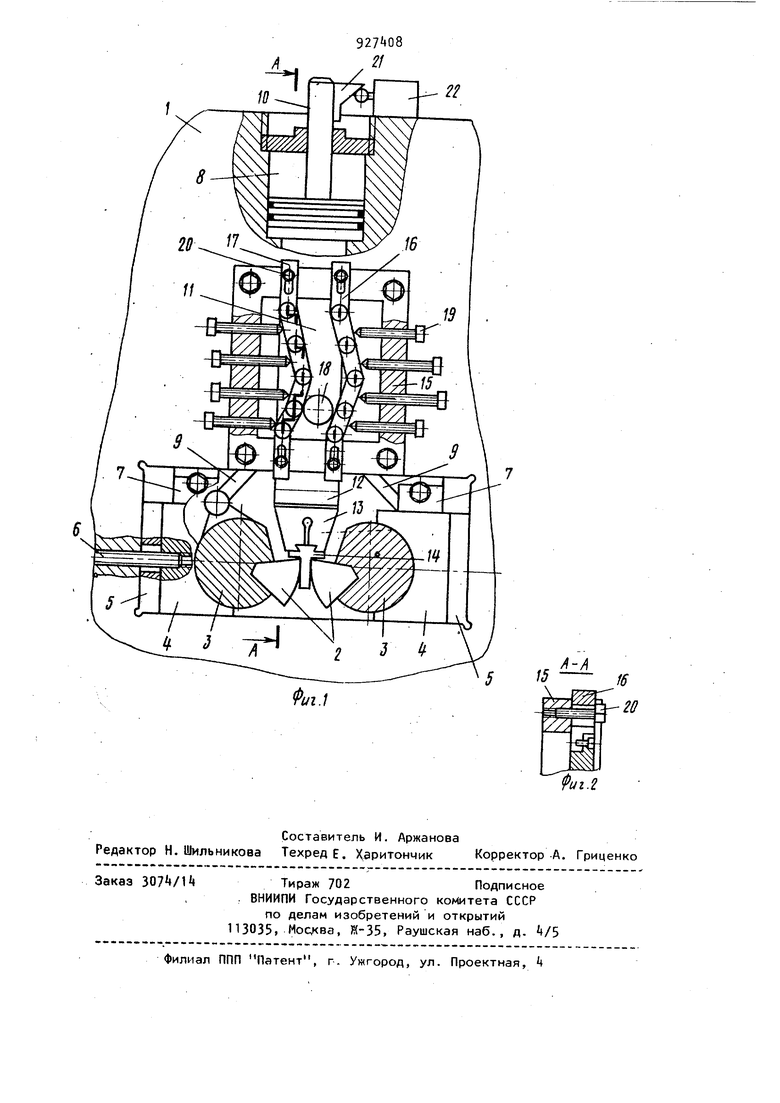

Поставленная цель достигается тем, что в устройстве для холодной вальцовки профиля пера лопатки, содержащем станину, профильные штампы. 3Э закрепленные в пазах кривошипных ва ков, смонтированных в ползушках, ус новленных в станине и приводимых в действие от шатунов, связанных с ц линдром привода, а также сменный за хват, расположенный на штоке вспомогательного цилиндра и механизм дл закрутки пера лопатки, механизм для закрутки пера лолатки выполнен в ви де рамки с пазами, ограничительных винтов, расположенных в рамке, и имеющих возможность взаимодействия с ограничительными винтами, регулируемых копиров, концы которых закреплены в пазах рамки, причем регу лируемые копиры выполнены в виде шарнирно-сочлененных одно с другим звеньев. На фиг, 1 изображено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1 , шарнирных звеньев.. Устройство содержит станину 1, представляющую собой жесткую замкнутую массивную раму,на которой смонтированы основные узлы устройства. Профильные секторные штампы 2 установлены в пазах кривошипных валков 3, опорами которых являются пол зушки k, передвигающиеся по направляющим окнам станины 1. Межосевое расстояние валков регулируется при помощи сменных мерных пластин 5, вкладываемых между ползушками k и 1 . При замене пластин 5 ползушки k сбли)каются при помощи, винтов 6. Два спаренных клина 7 уде жи в,ают ползушки от вертикального перемещения. Вращение кривошипным валкам 3 передается от гидравлического цилиндра 8 через шатуны Э, шар нирно соединенные с цилиндром 8 и кривошипными валками 3- На станине закреплен шток 10 цилиндра 8, который возвратно-поступател1 но передви гается по направляющим станины 1. На станине 1 смонтирован также вспо могательный цилиндр 11, шток 12 которого соединен со сменным захватом 13. В пазу сменного захвата 13 зажат замок лопатки I. К станине 1 прикреплена рамка 15. в пазах которой закреплены концы копиров, 16 и 1 имеющие возможность перемещения вдо пазов. По копирам движется копирный ролик 18, закрепленный на вспомогательном цилиндре 11. Копиры выполиены из последрвательно шарнирносочлененных звеньев, обеспечивающих требуемую форму кривой для получения необходимого угла закрутки. Фиксация данной кривой производится с помощью ограничительных винтов 19, а концы копиров закрепляются в пазах рамки с помощью винтов 20. На конце штока 10 установлен механизм регулировки усилия натяжения лопатки, выполненный в виде сменного регулируемого копира 21, взаимодействующего с роликом регулировочного клапана 22, которые осуществляют регулировку давления масла в нижней полости цилиндра. Устройство работает следующим образом. Перед началом работы профильные штампы 2 развернуты и занимают крайнее нижнее положение, цилиндр 8 привода и шток 12 вспомогательного цилиндра 11 с зажатой в захв°ате 13 заготовкой лопатки находятся в крайнем верхнем положении, а копиры 16 и 17 с помощью винтов 19 установлены прямолинейно. В начале работы шток 12 вспомогательного цилиндра 11 с зажатой в захвате 13 заготовкой лопатки 11 опускается, вводя заготовку между профильными штампами. Когда заготовка займет исходное положение для вальцовки, .автоматически включается цилиндр 8 привода и кривошипные валки 3 вместе с профильными штампами 2 начинают вращаться. В то же время в верхней полости вспомогательного цилиндра поддерживается давление, что обеспечивает выработку галтели. По окончании выработки галтели верхняя полость с вспомогательного цилиндра 11 автоматически соединяется со сливной магистралью, а в нижнюю полость подается жидкость для создания растягивающих напряжений в лопатке при вальцевании. Происходит вальцевание пера лопатки. Давление жидкости изменяется по мере выхода лопатки из профильных секторов при помощи гидравлического клапана 22 по закону, задаваемому копиром 21. После выхода лопатки из валков шток 12 вспомогательного цилиндра 11 останавливается в крайнем верхнем положении, а кривошипные валки 3 автоматически переключаются на обратный Ход и останавливаются в исходном положении . Затем снимают отвальцованную лопатку и измеряют необходимый угол дозакрутки пера и производят настройку механизма закрутки, для чего раскрепляют винты 20 и с помощью винтов 19 устанавливают требуемую кривую для получения необходимого угла закрутки. Затем концы копиров закрепляют винтами 20.

Таким образом, установив требуемый профиль копиров, вальцуют лопатки. При необходимости вальцевания пера других типоразмеров или партий лопаток процесс регулировки механиз|ма закрутки повторяют.

В связи с наличием шарнирно соединенных звеньев в профиль копиров может быть изменен по любой требуемой зависимости, что обеспечивает улучшение качества и снижение трудоемкости ручных работ при рихтовке профиля пера после его вальцевания.

По сравнению с известным предлагаемое устройство позволяет повысить качество изделий и расширить диапазон их типоразмеров.

Формула изобретения

Устройство для холодной вальцовки профиля пера лопатки по авт. св. № 228516, о т л и ч а ю щ с е с я тем, MTOt с целью повышения качества изделий и расширения диапазона их типоразмеров, механизм для закрутки пера лопатки выполнен в виде рамки с пазами, ограничительных винтов, расположенных в рамке, и имеющих возможность взаимодействия с ограничительными винтами регулируемых копиров, концы которых закреплены в пазах 1)амки, причем регулируемые копиры выполнены в виде шарнирно-сочлененных одно с другим звеньев.

Источники информации, .принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 228516, кл. В 21 К З/О, 17.11.6 (прототип)..

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ВАЛЬЦОВКИ ПРОФИЛЯ | 1971 |

|

SU308809A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1972 |

|

SU446156A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Устройство для вальцовки пера лопатки | 1977 |

|

SU707667A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Устройство для обработки периодически повторяющихся участков с фасонной поверхностью на деталях типа тела вращения | 1976 |

|

SU657973A1 |

| Устройство для вальцовки пера лопаток | 1977 |

|

SU737090A1 |

| Устройство для вальцовки лопаток с косым участком | 1989 |

|

SU1738453A1 |

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК | 1984 |

|

RU1210314C |

Авторы

Даты

1982-05-15—Публикация

1980-09-05—Подача