(54) УСТРОЙСТВО ДЛЯ ВАЛЬЦОВКИ ПЕРА ТУРБИННОЙ ЛОПАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Устройство для вальцовки пера лопатки | 1977 |

|

SU707667A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1980 |

|

SU927408A2 |

| Механический пресс | 1980 |

|

SU903201A1 |

| Устройство для перемещения гори-зОНТАльНО-СКОльзящЕй ОпАлубКи | 1978 |

|

SU804812A1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при .производстве турбинных и комнрессорных лопаток.

Известны устройства для вальцовки пера турбинной лопатки, содержащие станину, гидравлический привод, прокатные сектора, соединенные посредством кривошипно-шатунного механизма с приводом их вращения, выполненного В виде -ПОДВИЖНОГО цилиндра, щток которого укреплен на станине, а также захват лопатки и цилиндр его перемещения.

С целью увеличения усилия вальцовки и сокращения времени цикла обработки при последовательной горячей и хо.цодной вальцовке пера турбинной лопатки привод вращения прокатных секторов предлагаемого устройства снабжен дополнительным цилиндром, а щтоковые полости подвижного цилИНдра и цилиндра перемещения захвата, как и поршневые полости, соединены между собой. При этом дополнительный цилиндр выполнен В виде плунжерного цилиндра, корпус которого совмещен со щтоком подвижного цилиндра, а .плунжер закреплен на его корпусе.

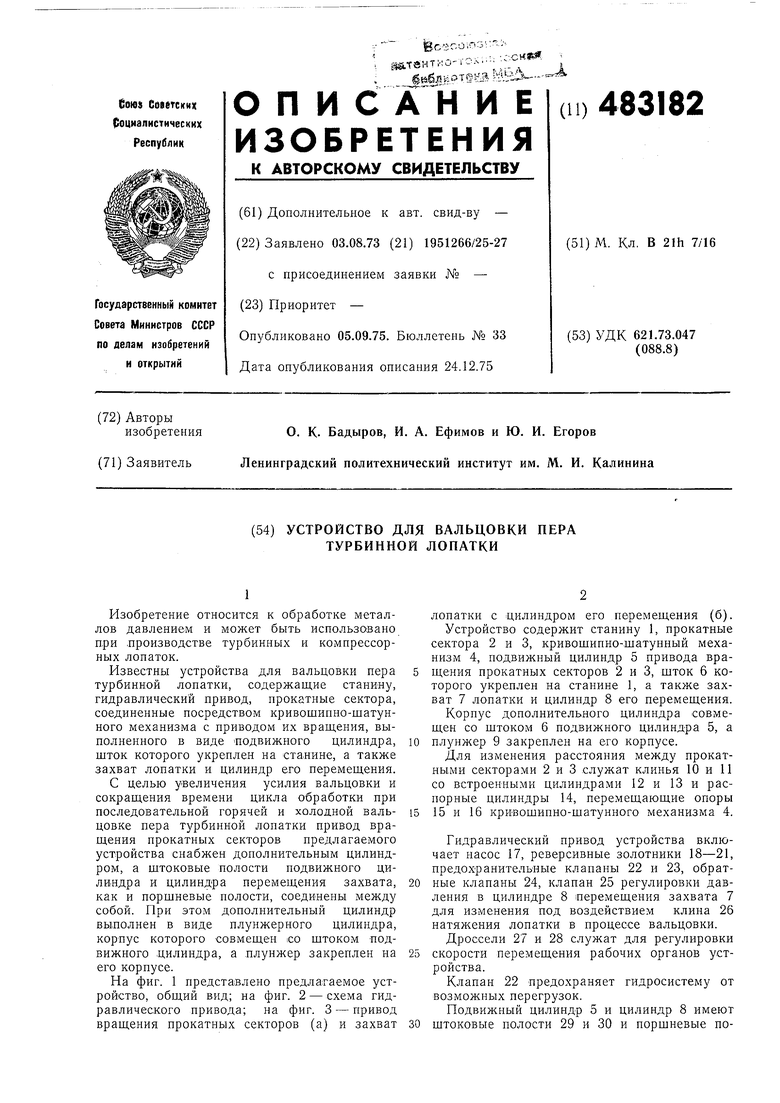

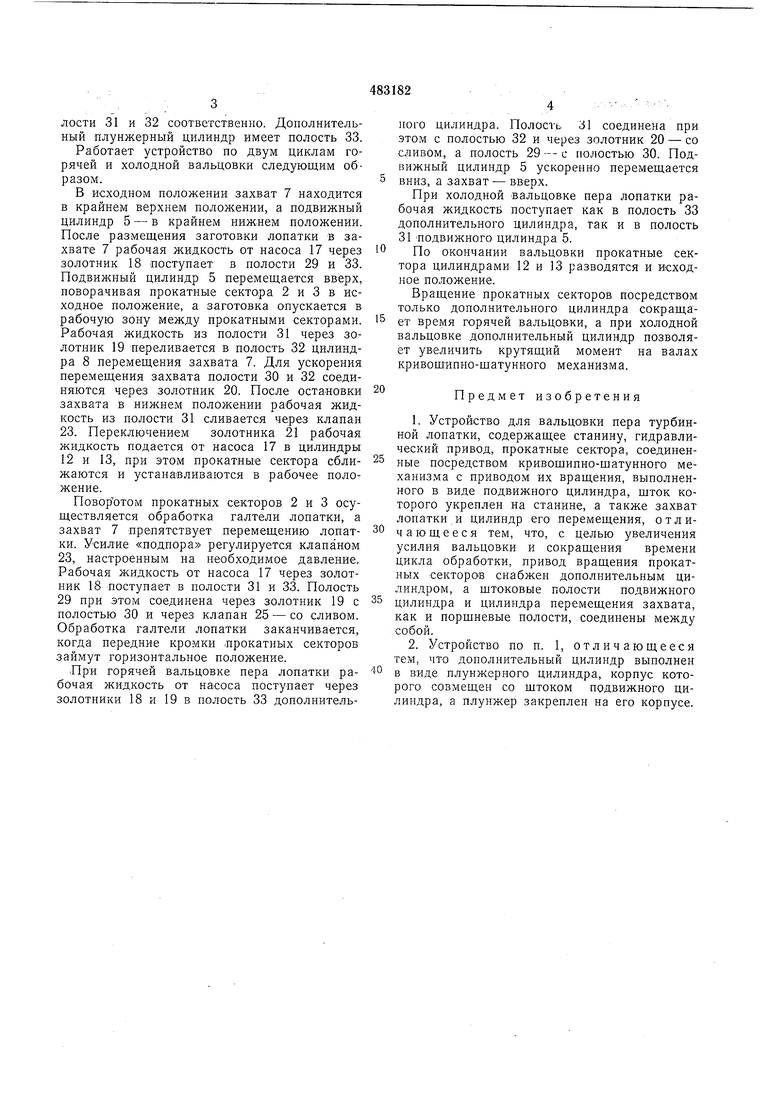

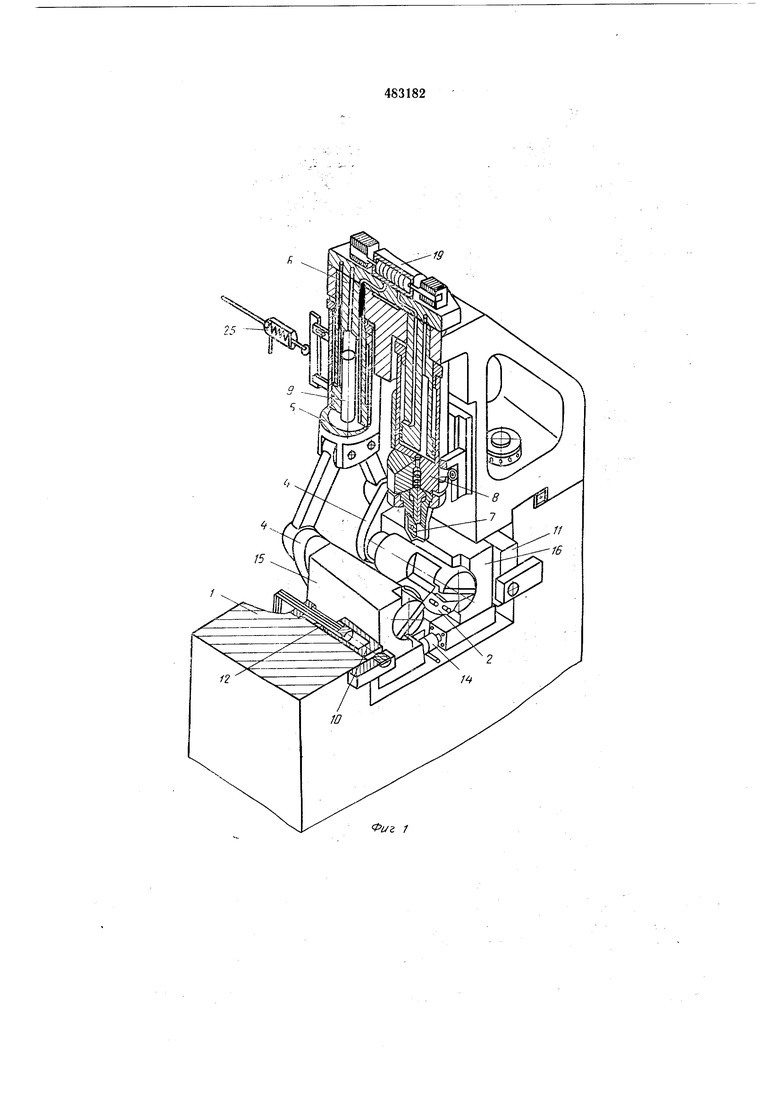

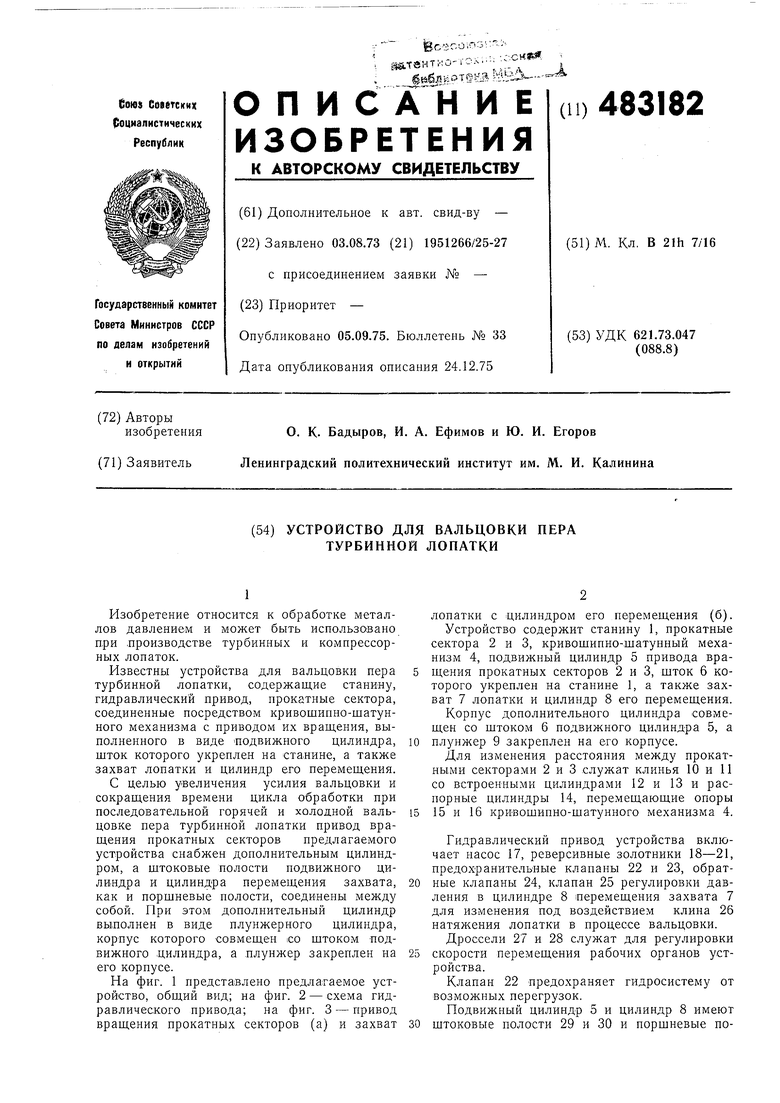

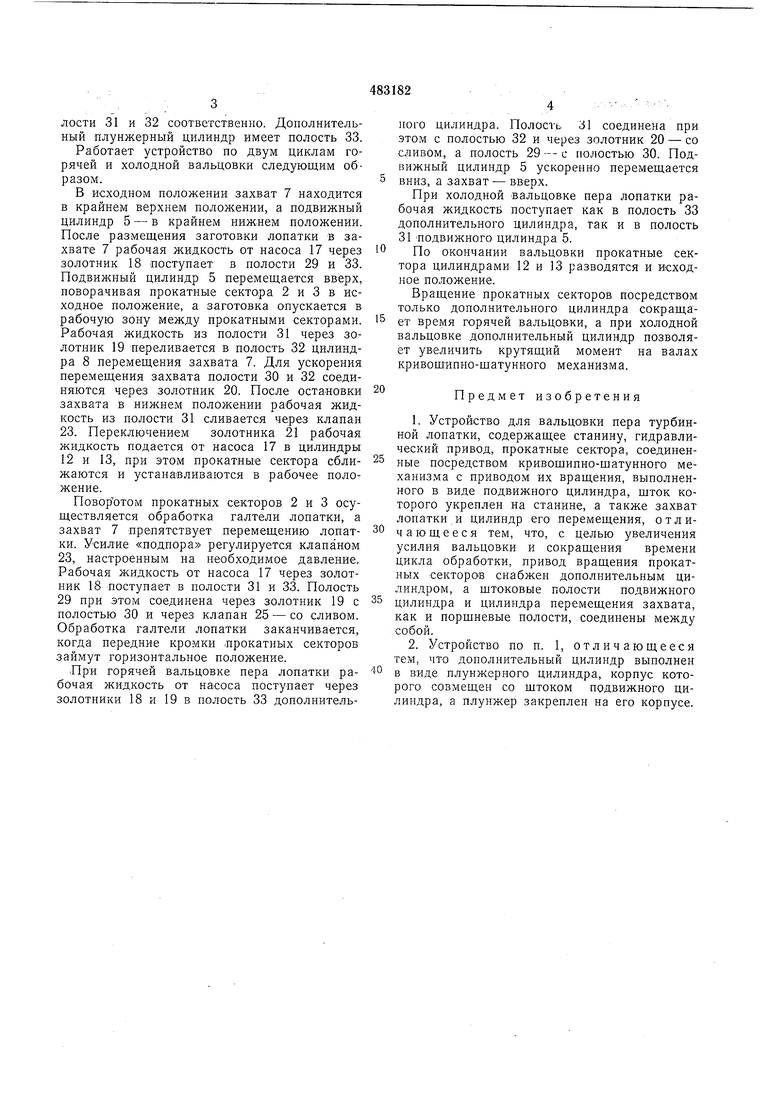

На фиг. 1 представлено предлагаемое устройство, общий вид; на фиг. 2 - схема гидравлического привода; на фиг. 3 - привод вращения прокатных секторов (а) и захват

лопатки с цилиндром его перемещения (б).

Устройство содержит станину 1, прокатные сектора 2 и 3, кривощипно-щатунный механизм 4, ПОДВИЖНЫЙ цилиндр 5 привода вращения прокатных секторов 2 и 3, щток 6 которого укреплен на станине 1, а также захват 7 лопатки и цилиндр 8 его перемещения.

Корпус дополнительного цилиндра совмещен со штоком 6 ПОДВИЖНОГО цилиндра 5, а плунжер 9 закреплен на его корпусе.

Для изменения расстояния между прокатными секторами 2 и 3 .служат клинья 10 и 11 со встроенными цилиндрами 12 и 13 и распорные цилиндры 14, перемещающие опоры 15 и 16 кривошипно-щатунного механизма 4.

Гидравлический привод устройства включает насос 17, реверсивные золотники 18-21, предохранительные клапаны 22 и 23, обратные клапаны 24, клапан 25 регулировки давления В цилиндре 8 перемещения захвата 7 для изменения под воздействием клина 26 натял ения лопатки в процессе вальцовки.

Дроссели 27 и 28 служат для регулировки скорости перемещения рабочих органов устройства.

Клапан 22 предохраняет гидросистему от ВОЗМОЖНЫХ перегрузок.

Подвижный цилиндр 5 и цилиндр 8 имеют щтоковые полости 29 и 30 и порщневые полости 31 и 32 соответственно. Донолнительный плунжерный цилиндр имеет полость 33.

Работает устройство по двум циклам горячей и холодной вальцовки следующим образом.

В исходном положении захват 7 находится в крайнем верхнем положении, а подвижный цилиндр 5 - в крайнем нижнем положении. После размещения заготовки лопатки в захвате 7 рабочая жидкость от насоса 17 через золотник 18 поступает в полости 29 и 33. Подвижный цилиндр 5 перемещается вверх, поворачивая прокатные сектора 2 и 3 в исходное положение, а заготовка опускается в рабочую зону между прокатными секторами. Рабочая жидкость из полости 31 через золотник 19 переливается в полость 32 цилиндра 8 перемещения захвата 7. Для ускорения перемещения захвата полости 30 и 32 соединяются через золотник 20. После остановки захвата в нижнем положении рабочая жидкость из полости 31 сливается через клапан 23. Переключением золотника 21 рабочая жидкость подается от насоса 17 в цилиндры 12 и 13, при этом прокатные сектора сближаются и устанавливаются в рабочее положение.

Поворотом прокатных секторов 2 и 3 осуществляется обработка галтели лопатки, а захват 7 препятствует перемещению лопатки. Усилие «подпора регулируется клапаном 23, настроенным на необходимое давление. Рабочая жидкость от насоса 17 через золотник 18 поступает в полости 31 и 33. Полость 29 при этом соединена через золотник 19 с полостью 30 и через клапан 25 - со сливом. Обработка галтели лопатки заканчивается, когда передние кромки .прокатных секторов займут горизонтальное положение.

При горячей вальцовке пера лопатки рабочая жидкость от насоса поступает через золотники 18 и 19 в полость 33 дополнительного цилиндра. Полость 31 соединена при этом с полостью 32 и через золотник 20 - со сливом, а полость 29 -- с полостью 30. Подвижный цилиндр 5 ускоренно перемещается

вниз, а захват- вверх.

При холодной вальцовке пера лопатки рабочая жидкость поступает как в полость 33 дополнительного цилиндра, так и в полость 31 ПОДВИЖНОГО цилиндра 5.

По окончании вальцовки прокатные сектора цилиндрами 12 и 13 разводятся и исходное положение.

Вращение прокатных секторов посредством только дополнительного цилиндра сокращает время горячей вальцовки, а при холодной вальцовке дополнительный цилиндр позволяет увеличить крутящий момент на валах кривощипно-щатунного механизма.

Предмет изобретения

19

Фиг 1

Авторы

Даты

1975-09-05—Публикация

1973-08-03—Подача