1

Изобретение относится к области обработки металлов давлением, а именно к технике изготовления турбинных и компрессорных лонато.к методом холодной вальцовки.

Извест1но устройство для холодной вальцовки п.рофиля лера лопатки, содержащее размещенные в станине профильные штампы, закрепленные в пазах рабочих валков с приводом, механизм закрутки пера лопатки, выполненный в виде зажимной головки, перемещающейся от гидроцилиндра, и механизм для предотвращения осевого смещения рабочих валков. Однако это устройство не обеспечивает выработки (калибровки) галтели; в месте перехода галтели в перо образуется уступ, равньш припуску, снимаемому за один проход (вальцовку). Число таких уступов на откалиброваиной лопатке известным устройством равно числу проходов, при этом располагаются уступы на определенном расстоянии один от другого с общим удалением от замка, зависимого от общего припуска на заготовку.

Для получения чертежного профиля ответственного места перехода пера в замок (галтели) требуется малопроизводительная доводочная механическая обработка, к тому же данная механическая операция значительно ухудшает прочность лопатки. При этом зачастую происходит несовпадение расчетных сечений заготовки с соответствующими сечения2

ми профиля штампов, что ведет к браку дорогостоящих лопаток. Кроме того, известное устройство не обеспечивает требуемую жесткость вдоль осей рабочих валков.

С целью повыщения точности обработки, устройство снабжено служащими для установки .рабочих валков рычагами, щариирно закрепленными на оси, лежащей в одной плоскости с осью заготовки, и имеющими возможность синхронного перемещения к оси заготовки посредством гидроцилиндров, размещенных в станине в плоскости, перпендикулярной оси заготовки, а механизм для предотвращения осевого смещения рабочих валков выполнен в виде закрепленных в станине дополнительных гидроцилиндров, воздействующих на валки вдоль их оси.

Привод валков выполнен в виде зубчатых реек, подвижно монтируемых в упомянутых рычагах и находящихся в зацеплении с щестернями, закрепленными соответственно на валках, при этом рейки снабжены роликами, контактирующими с копирами, прикрепленными к ползуну, предусмотренному в станине и связанному посредством направляющих с механизмом закрутки пера лопатки.

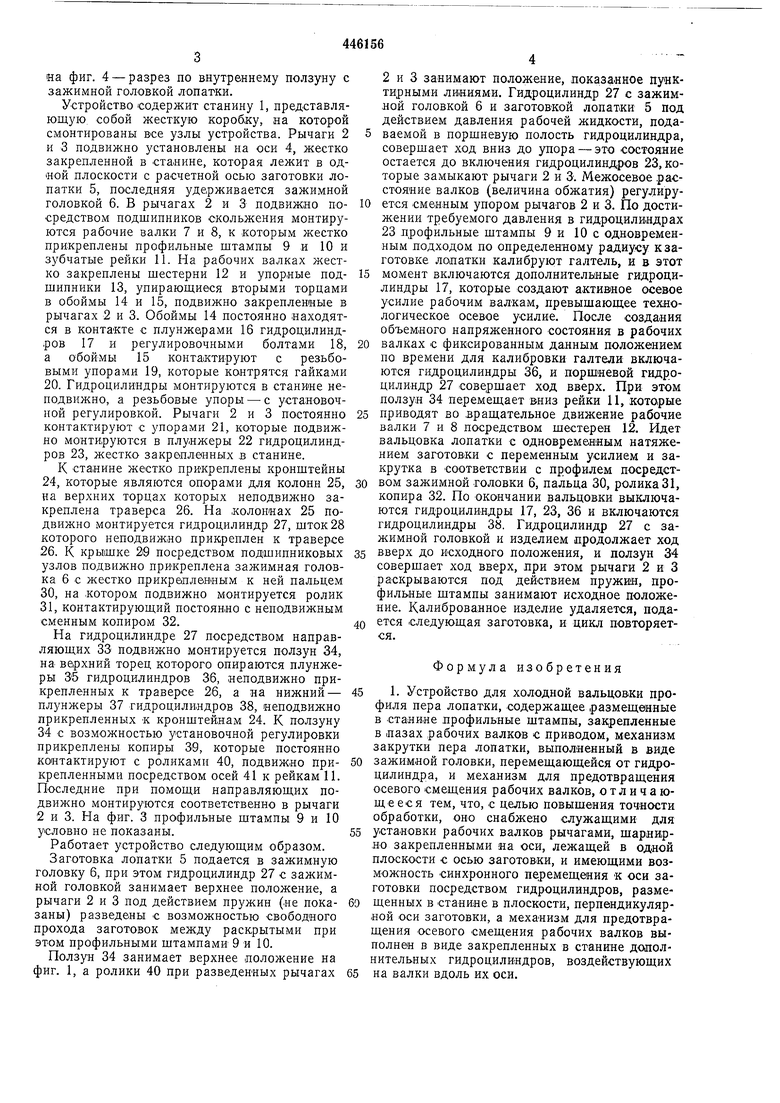

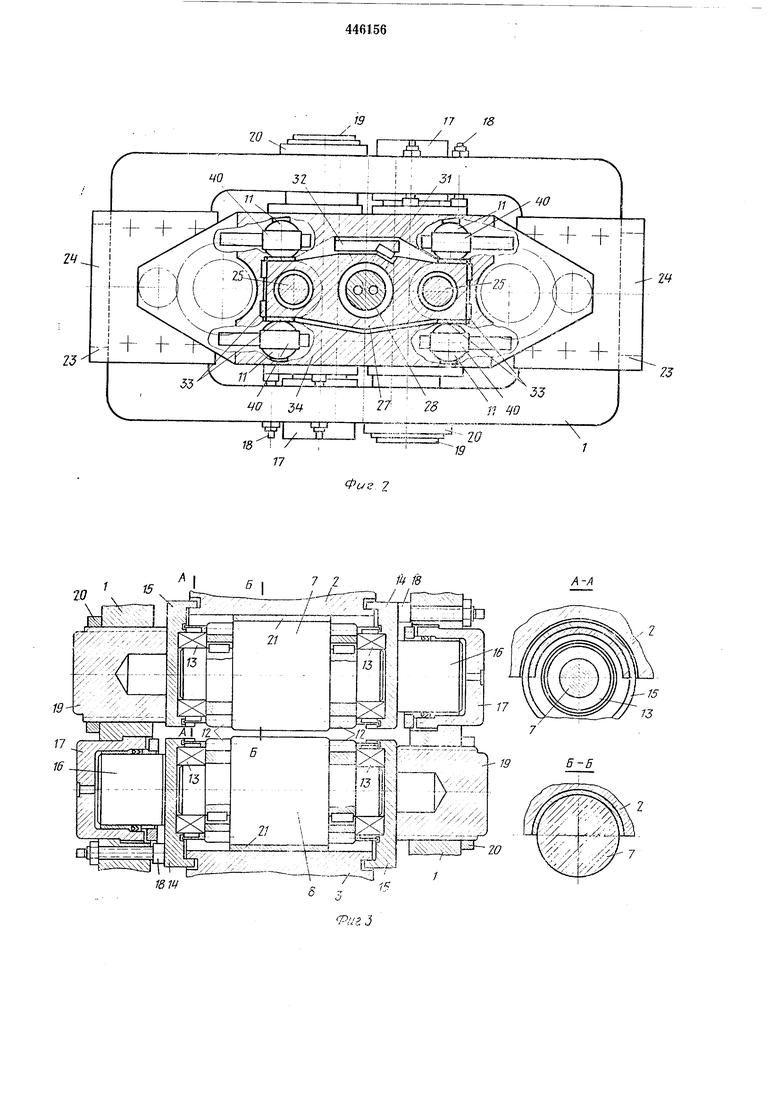

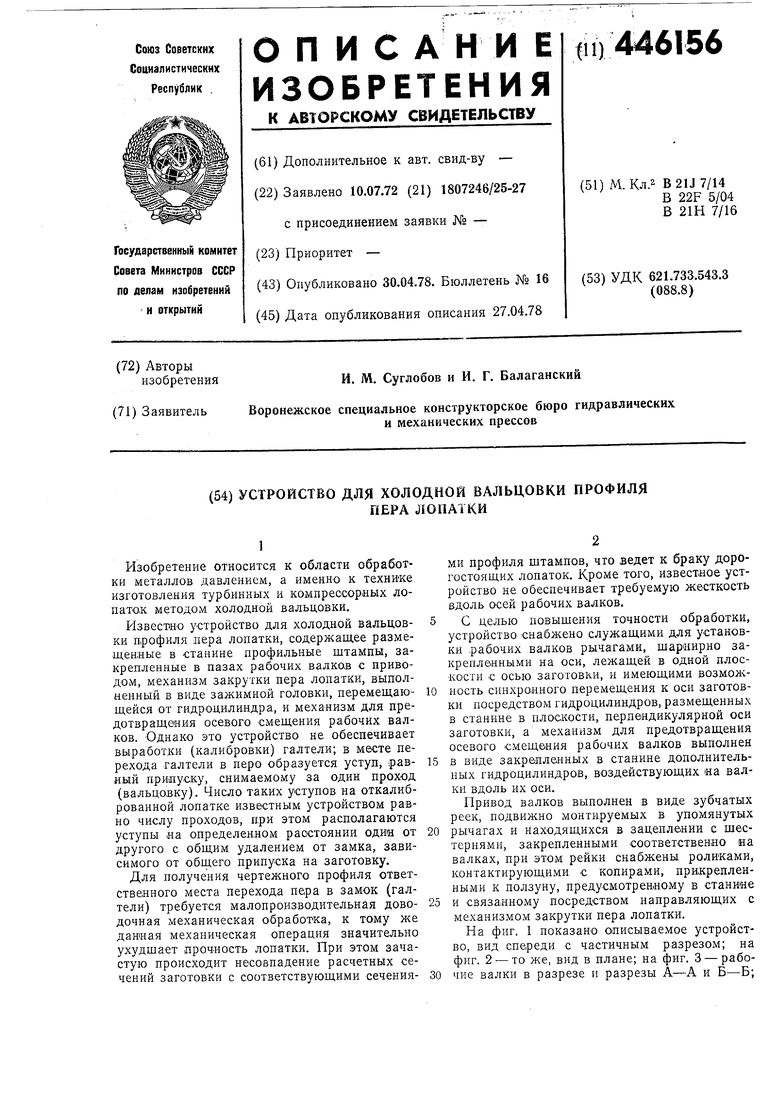

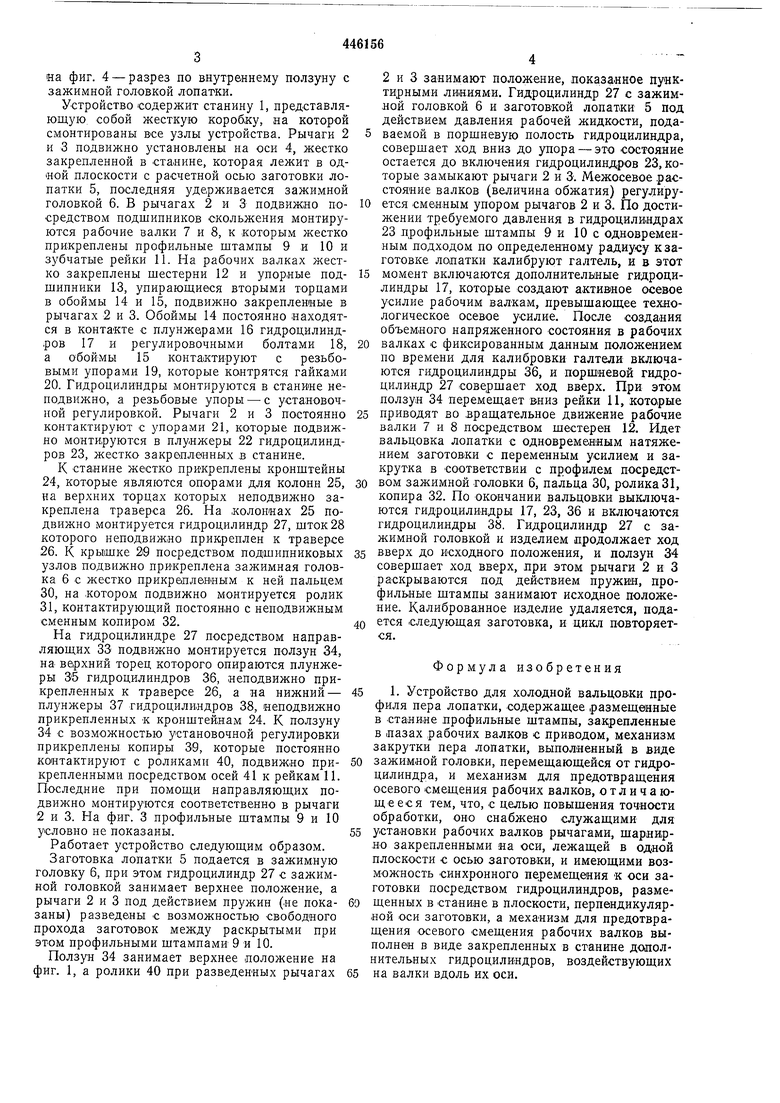

На фиг. 1 показано описываемое устройство, вид спереди с частичным разрезом; на фиг. 2 - то же, вид в плане; на фиг. 3 - рабочие валки в разрезе и разрезы А-А и Б-Б;

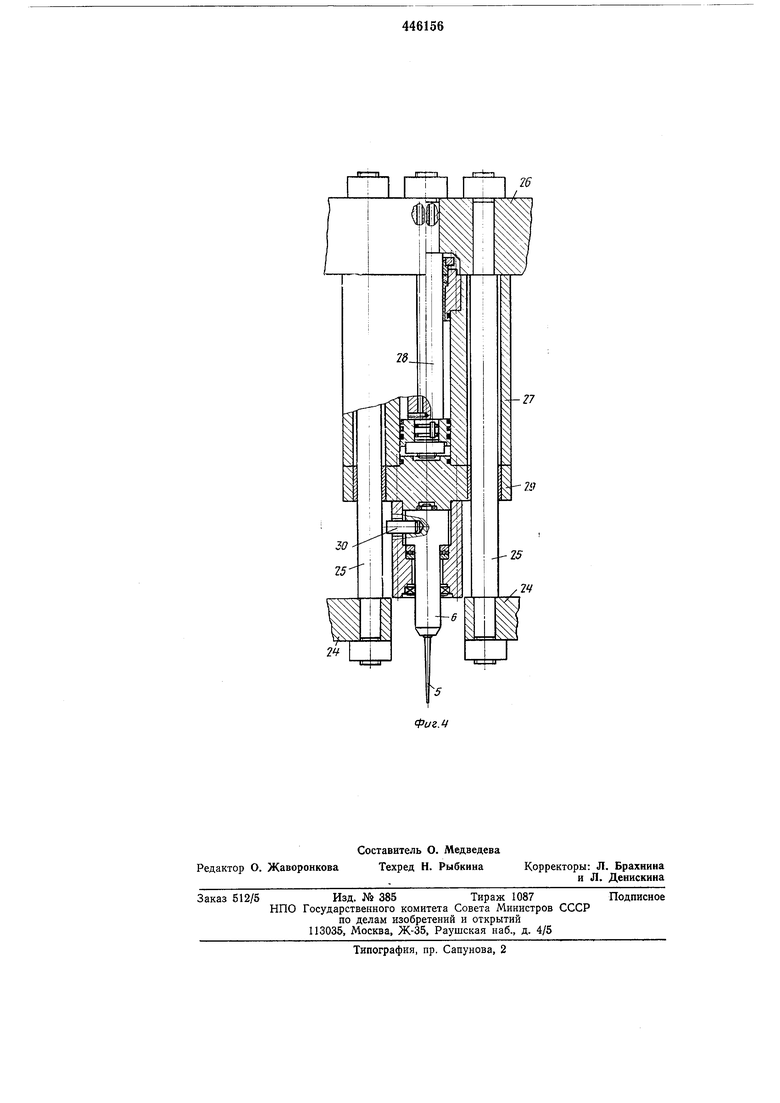

иа фиг. 4 - разрез по внутреннему ползуну с зажимной гол-овкой лопатки.

Устройство содержит станину 1, представляющую собой жесткую коробку, на которой смонтированы все узлы устройства. Рычаги 2 и 3 подвижно установлены на оси 4, жестко закрепленной в станине, которая лежит в од«ой плоскости с расчетной осью заготовки лопатки 5, последняя удерживается зажимной головкой 6. В рычагах 2 и 3 подвижно посредством подшипников скольжения монтируются рабочие валки 7 и 8, к которым жестко прикреплены профильные штампы Эй 10 и зубчатые рейки 11. На рабочих валках жестко закреплены шестерни 12 и упорные подшипники 13, упирающиеся вторыми торцами в обоймы 14 и 15, подвижно закрепленные в рычагах 2 и 3. Обоймы 14 постоянно находятся в контакте с плунжерами 16 гидроцилинд.ров 17 и регулировочными болтами 18, а обоймы 15 контактируют с резьбовыми упорами 19, которые контрятся гайками 20. Гидроцилиндры монтируются в станине неподвижно, а резьбовые упоры - с установочной регулировкой. Рычаги 2 и 3 постоянно контактируют с упорами 21, которые подвижно монтируются в плунжеры 22 гидроцилиндров 23, жестко закрепленных .в станине.

К станине жестко прикреплены кронштейны 24, которые являются опорами для колонн 25, на верхних торцах которых неподвижно закреплена траверса 26. На .колоннах 25 подвижно монтируется гидроцилиндр 27, шток 28 которого неподвижно прикреплен к траверсе 26. К крышке 29 посредством подшипниковых узлов подвижно прИКреплена зажимная головка 6 с жестко прикрепленным к ней пальцем

30,на -котором подвижно монтируется ролик

31,контактирующий постоянно с неподвижным сменным копиром 32.

На гидроцилиндре 27 посредством направляющих 33 подвижно монтируется ползун 34, на верхний торец которого опираются плунжеры Э5 гидроцилнндров 36, неподвижно прикрепленных к траверсе 26, а на нижний- плунжеры 37 гидроцилиндров 38, неподвижно прикрепленных к кронштейнам 24. К ползуну 34 с возможностью установочной регулировки прикреплены копиры 3i9, которые постоянно контактируют с роликами 40, подвижно прикрепленными посредством осей 41 к рейкам И. Последние при помощи направляющих подвижно монтируются соответственно в рычаги 2 и 3. На фиг. 3 профильные штампы 9 и 10 условно не показаны.

Работает устройство следующим образом.

Заготовка лопатки 5 подается в зажимную головку 6, при этом гидроцилиндр 27 с зажимной головкой занимает верхнее положение, а рычаги 2 и 3 под действием пружин (не показаны) разведены с возможностью свободного прохода заготовок между раскрытыми при этом профильными штампами 9 и 10.

Ползун 34 занимает верхнее положение на фиг. 1, а ролики 40 при разведенных рычагах

2 и 3 занимают положение, показаиное пунктирными линиями. Гидроцилиндр 27 с зажимной головкой 6 и заготовкой лопатки 5 под действием давления рабочей жидкости, подаваемой в поршневую полость гидроцилиндра, совершает ход вниз до упора - это состояние остается до включения гидроцилиндров 23, которые замыкают рычаги 2 и 3. Межосевое расстояние валков (величина обжатия) регулируется сменным упором рычагов 2 и 3. По достижении требуемого давления в гидроцилиндрах 23 профильные штампы 9 и 10 с одновременным подходом по определенному радиусу к заготовке лолатки калибруют галтель, и в этот момент включаются дополнительные гидроцилиндры 17, которые создают активное осевое усилие рабочим валкам, превышающее технологическое осевое усилие. После создаиня объемного напряженного состояния в рабочих валках с фиксированным данным положением по времени для калибровки галтели включаются гидроцилиндры 36, и поршневой гидроцилиндр 27 совершает ход вверх. При этом ползун 34 перемещает вниз рейки 11, которые приводят во вращательное движение рабочие валки 7 и 8 посредством шестерен 12. Идет вальцовка лопатки с одновременным натяжением заготовки с переменным усилием и закрутка в соответствии с профилем посредством зажимной головки 6, пальца 30, ролика 31, копира 32. По окончании вальцовки выключаются гидроцилиндры 17, 23, 36 и включаются гидроцилиндры 38. Гидроцилиндр 27 с зажимной головкой и изделием продолжает ход вверх до исходного положения, и ползун 34 совершает ход вверх, при этом рычаги 2 и 3 раскрываются под действием пружин, профильные щтампы занимают исходное положение. Калиброванное изделие удаляется, подается следующая заготовка, и цикл повторяется.

Формула изобретения

1. Устройство для холодной вальцовки профиля пера лопатки, содержащее размещенные в станине профильные штампы, закрепленные в лазах рабочих валков с приводом, механизм закрутки пера лопатки, выполненный в виде зажимной головки, перемещающейся от гидроцилиндра, и механизм для предотвращения осевого смещения рабочих валков, отличающееся тем, что, с целью повышения точиости обработки, оно снабжено служащими для установки рабочих валков рычагами, шарнирно закрепленными на оси, лежащей в одной плоскости с осью заготовки, и имеющими возможность синхронного пб;ремещения к оси заготовки посредством гидроцилиндров, размещенных в станине в плоскости, перпендикулярной оси заготовки, а механизм для предотвращения осевого смещения рабочих валков выполнен в виде закрепленных в станине дополнительных гидроцилиндров, воздействующих на валки вдоль их оси. 2, Устройство по п. 1, отличающееся тем, что привод валков выполнен в виде зубчатых реек, подвижно монтируемых в упомянутых рычагах и находящихся в зацеплении с шестернями, закрепленными соответственно 5 на валках, при этом рейки снабжены роликами, Контактирующими с копирами, прикрепленными к ползуну, предусмотренному в станине и связанному посредством направляющих с механизмом закрутки пера лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ВАЛЬЦОВКИ ПРОФИЛЯ | 1971 |

|

SU308809A1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Устройство для вальцовки лопаток | 1976 |

|

SU648316A1 |

| Способ изготовления лопаток | 1972 |

|

SU543490A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1980 |

|

SU927408A2 |

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

| Устройство для вальцовки пера лопаток | 1977 |

|

SU737090A1 |

| Манипулятор к ковочным вальцам | 1973 |

|

SU651885A1 |

| Устройство для формообразования кромок деталей | 1980 |

|

SU927375A1 |

| Устройство для вальцовки пера лопатки | 1977 |

|

SU707667A1 |

m г /

20

L.

Л 18

±1

24Cl.

26

Авторы

Даты

1978-04-30—Публикация

1972-07-10—Подача