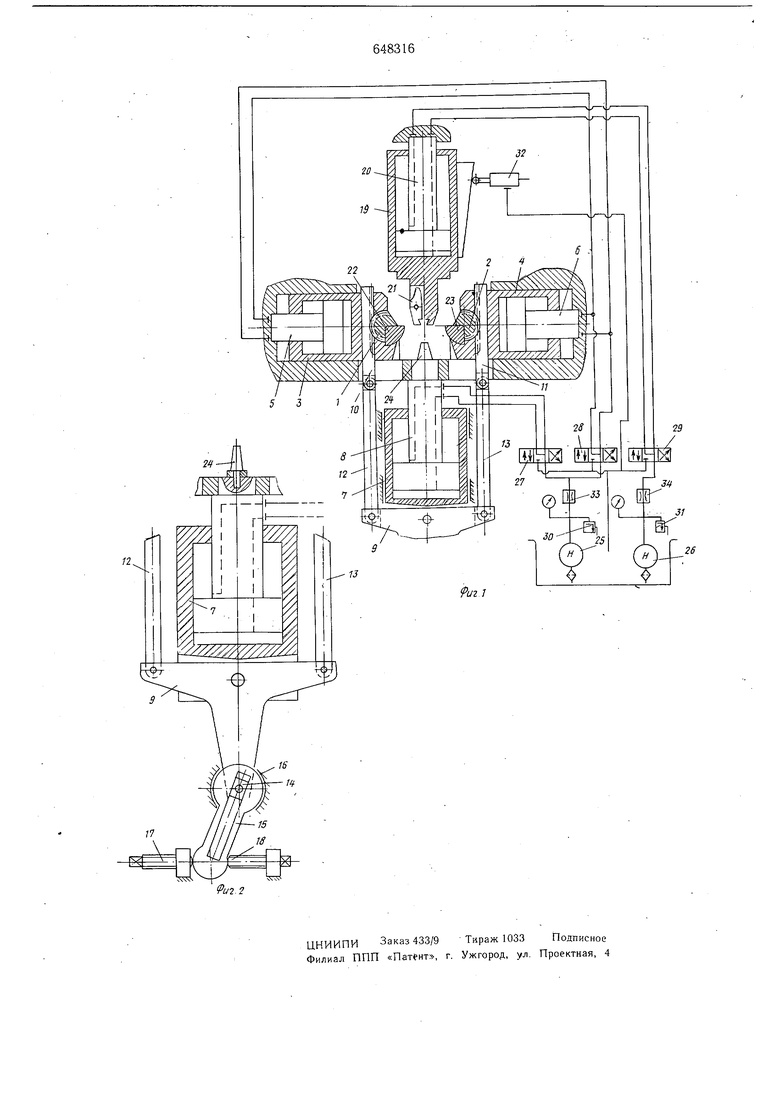

(54) УСТРОЙСТВО ДЛЯ ВАЛЬЦОВКИ ЛОПАТОК соединенный с рабочим гидроцилиндром и двумя зубчатыми рейками 10 и 11, размещенными внаправляющих гнездах подушек, через носредство тяг 12 и 13. Зубчатые рейки 10 и 11 входят в заценление с соответствующими зубчатыми колесами, выполненными на рабочих валках 1 и 2. Трехплечий рычаг 9 шарнирно соединен со вкладышем 14, размещенным в пазе копира 15, крторый установлен в направляющих 16 станины, с возможностью углового перемещения с помощью регулировочных винтовых упоров 17 и 18. В направляющих станины размещен вспомогательный гидроцилиндр 19 со своим щтокпорц нем 20, который соединен со станиной. На торце этого гидроцилиндра размещен захват заготовки 21. Для фиксирования расстояния между рабочими валками при вальцовке и, следовательно, между прокатными секторными штампами 22 и 23 в станине размещен регулируемый клиновидный упор 24. Гидравлический привод устройства включает насосы 25 и 26, реверсивные золотники 27, 28, 29, предохранительные клапаны 30 и 31, клапан регулировки давления 32 во вспомогательном гидроцилиндре. Дроссели 33 и 34 служат для регулировки скоростей перемещения рабочих органов предлагаемого устройства. Работает устройство следующим образом. В исходном положении захват 21 находится в крайнем нижнем положении, а подущки с рабочими валками 1 и 2, оснащенные прокатными секторными штампами 22 и 23, раздвинуты. Рабочий гидроцилиндр 7 находится в крайнем верхнем положении. После размещения заготовки лопатки в захвате 21, рабочая жидкость от насоса 25 через реверсивный золотник 28 поступает в прямую полость гидроцилиндров 3 и 4. Рабочие валки сближаются. При этом происходит обработка галтели лопатки. Это сближение прекращается после того, как подущки валков дойдут до к тиновидного упора 24. После этого переключением золотника 27 рабочая жидкость подается в нижнюю полость рабочего гидроцилиндра 7. В это же время рабочая жидкость от насоса 26 через реверсивный золотник 29 подается в .обратную полость вспомогательного гидроцилиндра 19. Происходит вальцевание пера лопатки с натяжением, регулируемым клананом 32. При перемещении вниз рабочий гидроцилиндр перемещает вниз трехплечий рычаг 9, который, в свою очередь, через тяги 12 и 13, перемещает вниз зубчатые рейки 10 и 11, вращая рабочие валки 1 и 2. При своем перемещении вниз рычаг 9, под действием копира 15, поворачивается вокруг шарнира, соединякэщего его с рабочим гидроцилиндром. При этом происходит сложение этих двух перемещений: перемещения вниз и поворота, в результате чего осуществляется перераспределение угловых пере.мещений рабочих валков. Величина этого перераспределения регулируется перед вальцовкой конкретной лопатки изменением наклона направляющих 15 с помощью винтовых упоров 17 и 18. После окончания вальцовки рабочие валки раздвигаются, а рабочий и вспомогательный гидроцилиндры возвращаются в исходное положение соответствующим переключением реверсивных золотников. Регулировка угловых перемещений (скоростей) прокатных секторных штампов позволит упростить процесс калибровки прокатного инструмента и процесс отладки, позволит повысить качество вальцованных лопаток за счет устранения изгиба пера и уменьщения относительного проскальзывания материала заготовки и инструмента. Формула изобретения Устройство для вальцовки лопаток, содержащее смонтированные в станине рабочие валки с профильным инструментом и приводом их вращения, выполненным в виде гидроцилиндра и зубчатых реек, связанных зацеплением с зубчатыми венцами рабочих валков, а также захват лопатки с приводом его перемещения, отличающееся тем, что, с целью расширения технологических возможностей, путем обеспечения регулировки угловых перемещений рабочих валков, оно снабжено трехплечим рычагом, шарнирно закрепленным на гидроцилиндре, тягами, связанными с зубчатыми рейками и щарнирно соединенными с двумя плечами рычага, а также копиром, установленным в станине с возможностью углового перемещения, при этом рычаг своим третьим плечом взаимодействует с копиром. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 228516, кл. В 21 К 3/04, 17.02.67. 2.Авторское свидетельство СССР № 483182, кл. В 21 h 7/16, 03.08.73. 3.Авторское свидетельство СССР № 406611, кл. В 21 h 7/16, 30.08.71.

| название | год | авторы | номер документа |

|---|---|---|---|

| 63/25-2711.09.78"Устройство для образования утолщений на полосе"казанс | 1978 |

|

SU770630A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1972 |

|

SU446156A1 |

| Устройство для обработки несимметричных профилей | 1978 |

|

SU770631A1 |

| Устройство для холодной вальцовки профиля пера лопатки | 1980 |

|

SU927408A2 |

| Устройство для вальцовки пера лопатки | 1977 |

|

SU707667A1 |

| Устройство для обработки пера лопаток | 1979 |

|

SU863111A1 |

| Устройство для вальцовки пера лопаток | 1977 |

|

SU737090A1 |

| Прокатный стан | 1988 |

|

SU1519803A1 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ ВАЛЬЦОВКИ ПРОФИЛЯ | 1971 |

|

SU308809A1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

Авторы

Даты

1979-02-25—Публикация

1976-12-20—Подача