Известен способ получеиия полиэфирных пластификаторов путем переэтерификации диалкиловых эфиров дикарбоновых кислот гликолями в присутствии сульфокислоты и активированного угля. Однако применение известного кислого катализатора связано с необходимостью нейтрализации п последующего выделения солен нейтрализации.

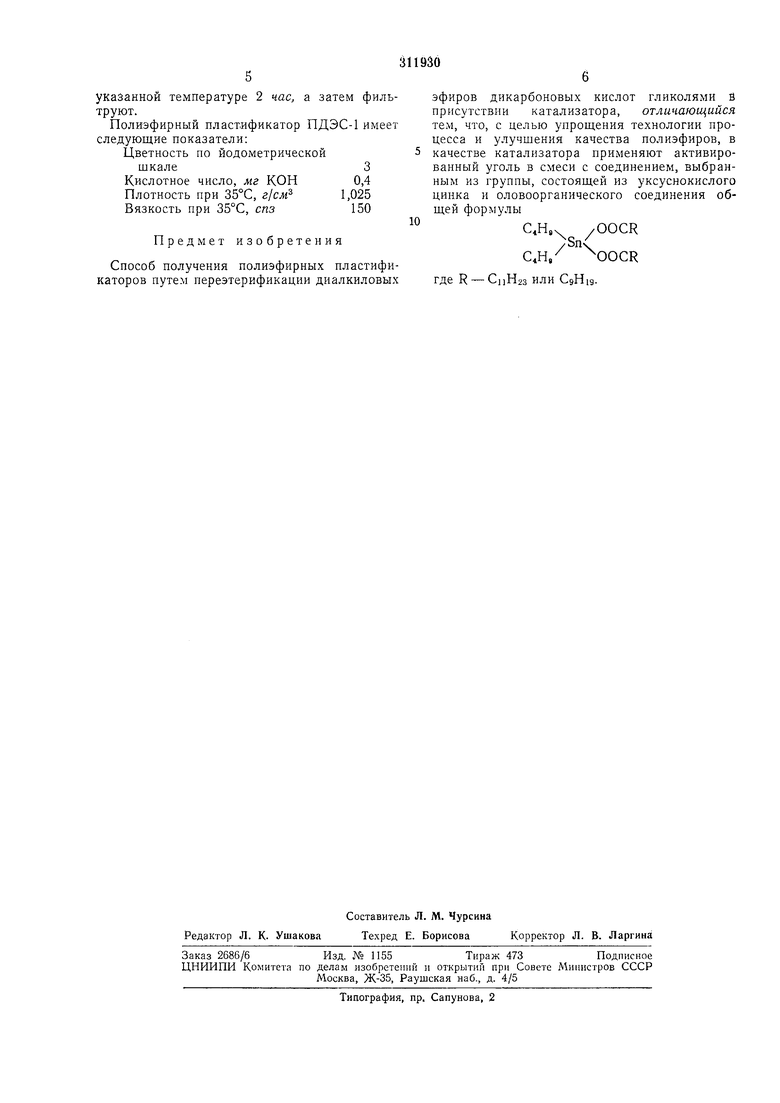

Предлагается нри синтезе полиэфиров в качестве катализатора ирименять активированный уголь в смеси с соединением, выбранным из группы, состоящей из уксусиокислого цинка и оловоорганического соединения общей формулы

С4Н, /OOCR

/S

OCCR

С,Н,

где R - СцНоз или CgHig.

Применение указанной катализирующей системы упрощает технологию процесса полиэфиров при одновременном улучщении их качества.

Пример 1. В трехгорлую колбу с мешалкой, нрямым холодильником и нриемником загружают (в г): 300 дибутилового эфира адининовой кислоты, 92,4 диэтиленгликоля, 2 активированного угля марки А и 1 уксуснокислого цинка. Затем пускают мещалку, в системе создают вакуум с остаточным давле)1ием 150-1бО м.и рт. ст. и включают обог{3ев Температуру массы постепенно повыщают со 150 до . По окончании отгонки бутанола в системе создают вакуум с остаточным давленнем 15-20 мм рт. ст., и реакцию продолжают до прекращения отгона спирта и установления вязкости продукта порядка 30 спз, Полученный продукт отфильтровывают. Характеристика полиэфира: Плотность при 25°С, г/сМ 1,112

Вязкость при 25°С, спз300

Гидроксильное число, %О

Кислотное число, мг КОН0,8

Содержание влаг) по Фигнеру, %0,065 Содержание летучих, %0,12 Температура вспыщки, °С192 Зольпость, % 0,016 Пример 2. В аппарат из нержавеющей стали (эфнризатор) емкостью 10 м с турбинной мешалкой, дефлегматором н приемником загружают (в кг): 4550 днбутилового эфира аднниновой кислоты, 1400 днэтиленгликоля, 30 активированного угля марки А и 15 уксусиокислого циика. Затем пускают мешалки, создают вакуум с остаточным давлением 150-1GO мм рт. ст. и включают обогрев. Температуру массы постепенно повыщают п нри 140°С начинают отгонят1 бутиловый спирт. По окончании отгонки бутанола при

180°С в системе создают вакуум с остаточным давлением 15-20 мм рт. ст. и снова продолжают процесс до прекращения отгона бутанола и установления вязкости продукта 30 спз. После фильтрации полученный полиэфир имеет следующие показатели:

Плотность при 25°С, ,109

Вязкость при 25°С, спз270

Гидроксильное число, %О

Кислотное число, мг КОН1,2

Содержание влаги по Фишеру, %0,25 Содержание летучих, %0,35 Температура вспыщки, °С185 Зольность, % 0,025 Пример 3. В аппарат емкостью 40 л из нержавеющей сталл с мещалкой (эфиризатор), холодильником и приемником загружают (в кг): 20 бутилового эфира адипиновой кислоты, 3,3 диэтиленгликоля, 1,9 этиленгликоля, 0,094 активированного угля марки А

и 0,047 уксуснокислого цинка. Затем пускают мещалку, создают вакуум с остаточным давлением 180-200 мм. рт. ст. и включают обогрев. Температуру реакционной массы постепенно повышают и ири 130°С начинают отгонять бутиловый спирт. По окончании отгона бутанола при 170-175°С в системе создают вакуум с остаточным давлением 15- 20 мм рт. ст., и снова продолжают процесс до прекращения отгона бутанола и установления вязкости продукта порядка 200 спз. Полученный продукт фильтруют. Характеристика полиэфира:

Плотность при 25°С, ,091

Вязкость при 25°С, спз180

Гидроксильное число, %О

Кислотное число, мг КОН0,9

Температура вспышки, °С190

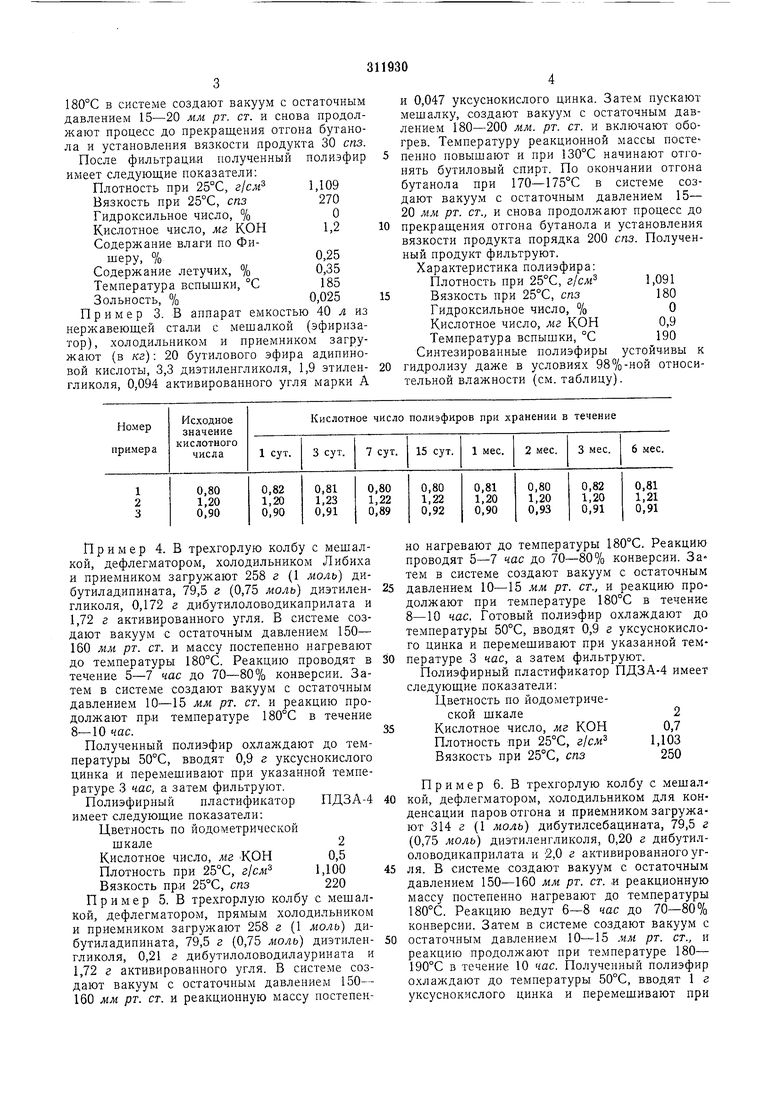

Синтезированные полиэфиры устойчивы к гидролизу даже в условиях 98%-ной относительной влажности (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфиров | 1976 |

|

SU584720A1 |

| Способ получения полиэфирных пластификаторов | 1974 |

|

SU504800A1 |

| Способ получения полиэфирных пластификаторов | 1987 |

|

SU1594183A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛНОГО ЭФИРА 2-ФУРИЛАКРИЛОВОЙКИСЛОТЫ | 1965 |

|

SU169780A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ | 1971 |

|

SU320509A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ОЛИГОЭФИРОВ | 1973 |

|

SU403701A1 |

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛСУЛЬФОКСИДА | 1965 |

|

SU175055A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИДИДИЛБОРАТОВ | 1964 |

|

SU166022A1 |

| еНЕЛИОТЕНА I | 1973 |

|

SU386950A1 |

Пример 4. В трехгорлую колбу с мешалкой, дефлегматором, холодильником Либиха и приемником загружают 258 г (1 моль) дибутиладипината, 79,5 г (0,75 моль) диэтиленгликоля, 0,172 г дибутилоловодикаприлата и 1,72 г активированного угля. В системе создают вакуум с остаточным давлением 150- 160 мм рт. ст. и массу постепенно нагревают до температуры 180°С. Реакцию проводят в течение 5-7 час до 70-80% конверсии. Затем в системе создают вакуум с остаточным давлением 10-15 мм рт. ст. и реакцию продолжают при температуре 180°С в течение 8-10 час.

Полученный полиэфир охлаждают до температуры 50°С, вводят 0,9 г уксуснокислого цинка и перемешивают при указанной температуре 3 час, а затем фильтруют.

Полиэфирный пластификатор ПДЗА-4 имеет следующие показатели:

Цветность по йодометрической

шкале2

Кислотное число, мг КОН0,5

Плотность при 25°С, ,100

Вязкость при 25°С, спз220

Пример 5. В трехгорлую колбу с мещалкой, дефлегматором, прямым холодильником и приемником загружают 258 г (1 моль) дибутиладипината, 79,5 г (0,75 моль) диэтиленгликоля, 0,21 г дибутилоловодилаурината и 1,72 г активированного угля. В системе создают вакуум с остаточным давлением 150- 160 мм рт. ст. и реакционную массу постепенно нагревают до температуры 180°С. Реакцию проводят 5-7 час до 70-80% конверсии. Затем в системе создают вакуум с остаточным давлением 10-15 мм рт. ст., и реакцию продолжают при температуре 180°С в течение 8-10 час. Готовый полиэфир охлаждают до температуры 50°С, вводят 0,9 г уксуснокислого цинка и перемешивают при указанной температуре 3 час, а затем фильтруют.

Полиэфирный пластификатор ПДЗА-4 имеет следующие показатели:

Цветность по йодометрической шкале2 Кислотное число, мг КОН 0,7 Плотность при 25°С, г/см 1,103 Вязкость при 25°С, спз 250

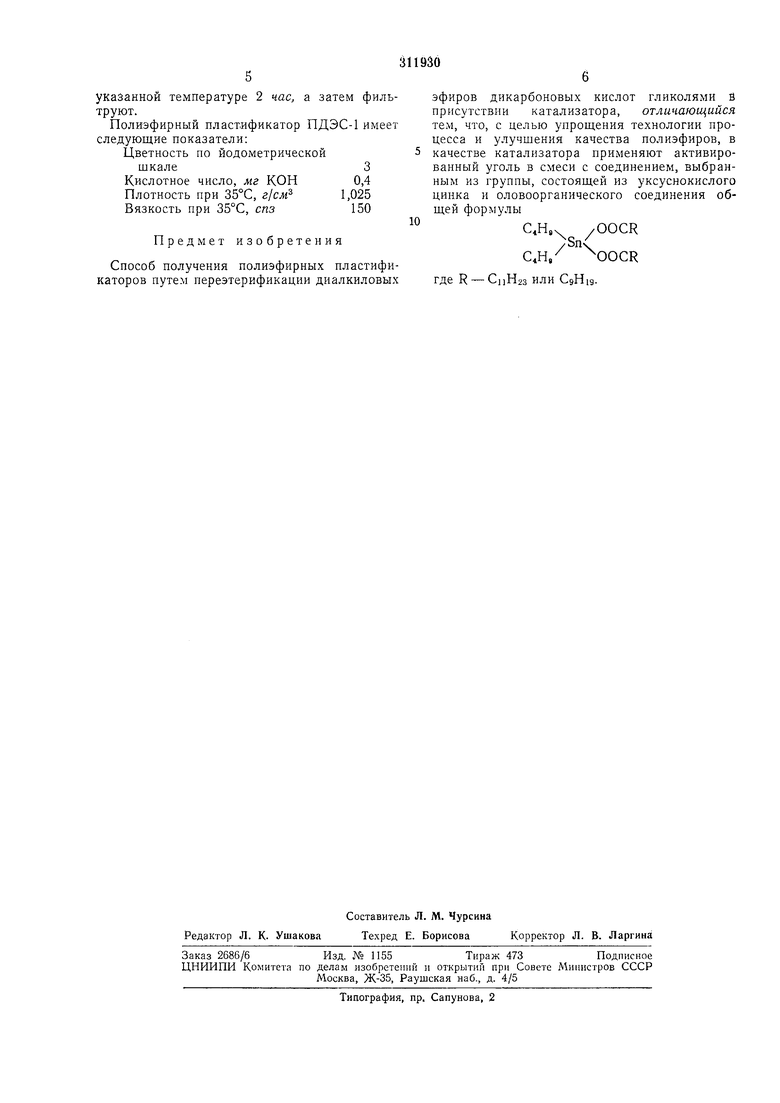

Пример 6. В трехгорлую колбу с мешалкой, дефлегматором, холодильником для конденсации паров отгона и приемником загружают 314 г (1 моль) дибутилсебацината, 79,5 г (0,75 моль) диэтиленгликоля, 0,20 г дибутилоловодикаприлата и ;2,0 г активированного угля. В системе создают вакуум с остаточным давлением 150-160 мм рт. ст. и реакционную массу постепенно нагревают до температуры 180°С. Реакцию ведут 6-8 час до 70-80% конверсии. Затем в системе создают вакуум с остаточным давлением 10-15 мм рт. ст., и реакцию продолжают при температуре 180- 190°С в течение 10 час. Полученный полиэфир охлаждают до температуры 50°С, вводят 1 г уксуснокислого цинка и перемещивают при 5 указанной температуре 2 час, а затем фильтруют. Полиэфирный пластификатор ПДЭС-1 имеет следующие показатели: Цветность по йодометрической5 шкале3 Кислотное число, мг КОН0,4 Плотность при 35°С, ,025 Вязкость при 35°С, спз150 Предмет изобретения Способ получения полиэфирных пластификаторов путем переэтерификации диалкиловых ° 6 эфиров дикарбоновых кислот гликолями S присутствии катализатора, отличающийся тем, что, с целью упрощения технологии процесса и улучшения качества полиэфиров, в качестве катализатора применяют активированный уголь в смеси с соединением, выбранным из группы, состоящей из уксуснокислого цинка и оловоорганического соединения общей формулы С. /OOCR /Зпч г н / с С,Н/ OOCR где R -CnHzs или CgHig.

Авторы

Даты

1971-01-01—Публикация