Изобретение относится к области металлообработки, в частности к обработке на сверлильных станках фасонных отверстий.

Известны приспособления к сверлильным станкам для обработки фасонных отверстий прошивкой, выполненные в виде закрепляемого посредством хвостовика в шпинделе станка фланца, связанного с втулкой, внутри которой на подшипниках установлена оправка, несущая прошивку, расположенную под углом к оси шпинделя. Вылет прошивки выбирается таким образом, чтобы обеспечивать прохождение плоскости резания через точку пересечения осей инструмента и шпинделя.

Однако в известных приспособлениях невозможно изменять угол установки оси прошивки относительно оси шпинделя станка, что необходимо при обработке фасонных отверстий различной точности.

С целью установки инструмента под различными углами к оси шпинделя и выбора оптимальных условий резания в предлагаемом приспособлении фланец имеет внутреннюю коническую поверхность и жестко связан с фасонной чашкой, в которой выполнены канавки с расположенными в них шариками, служащими опорой для шарового сегмента, закрепленного на втулке с оправкой и прил имаемого к конической поверхности фланца, причем центр шарового сегмента совпадает с точкой

пересечения плоскости резания и оси шпинделя.

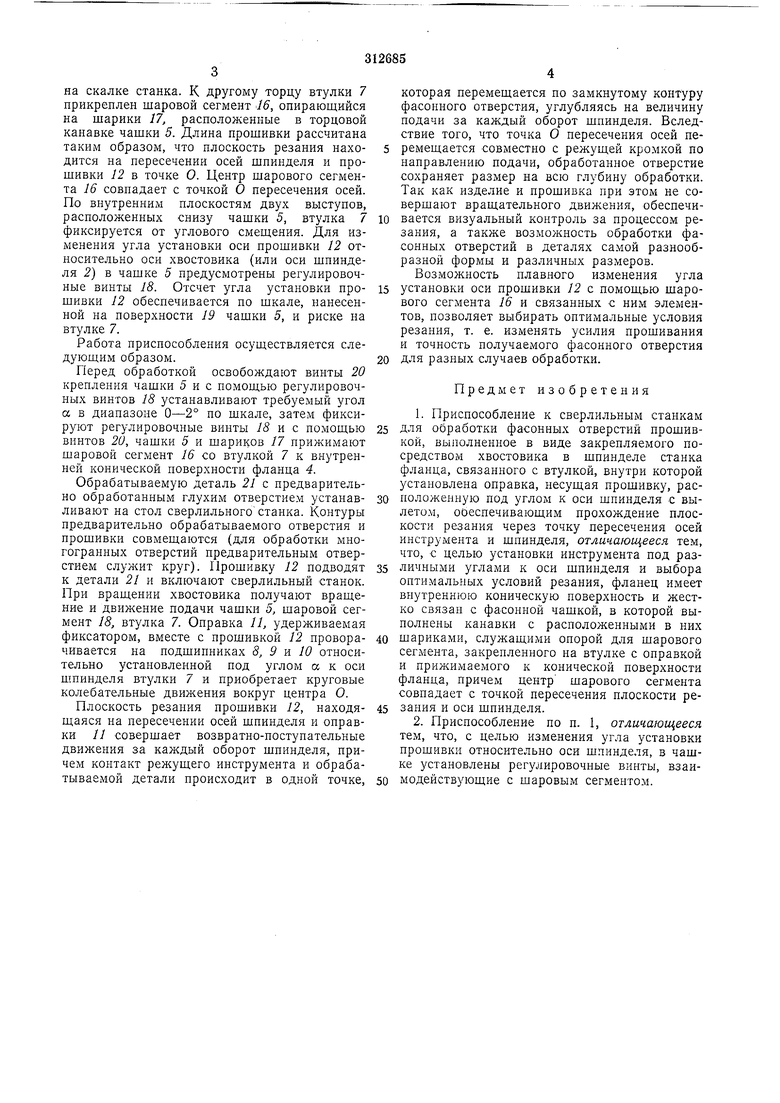

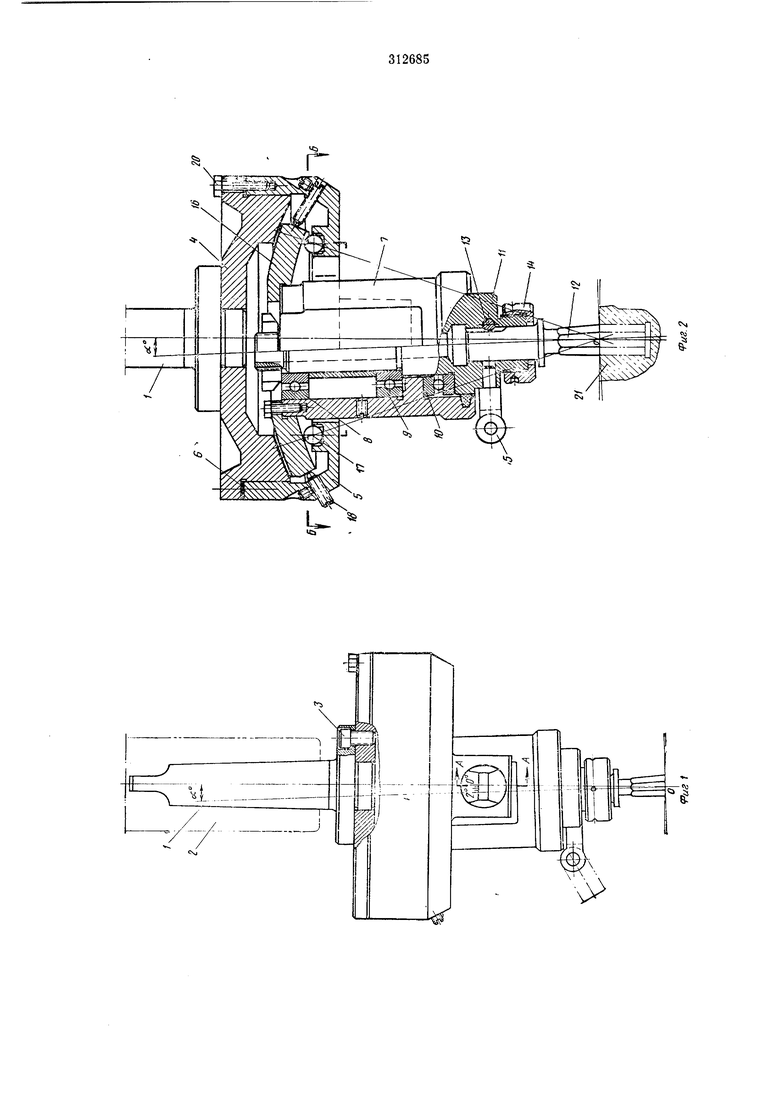

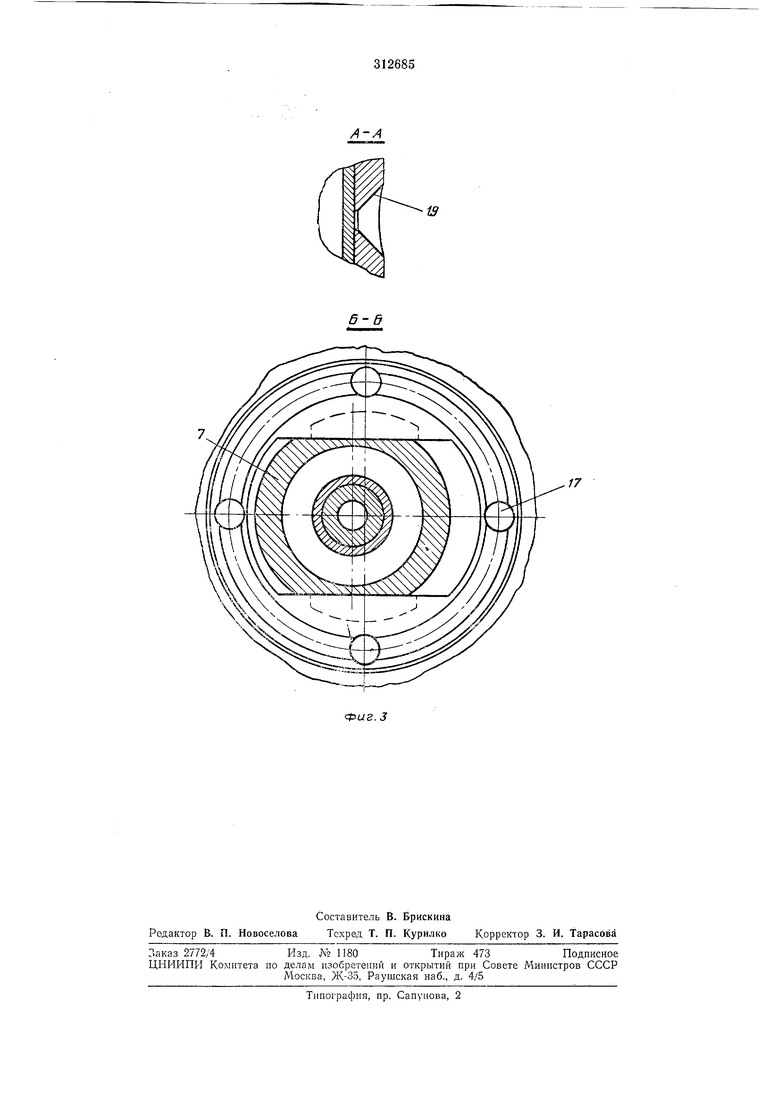

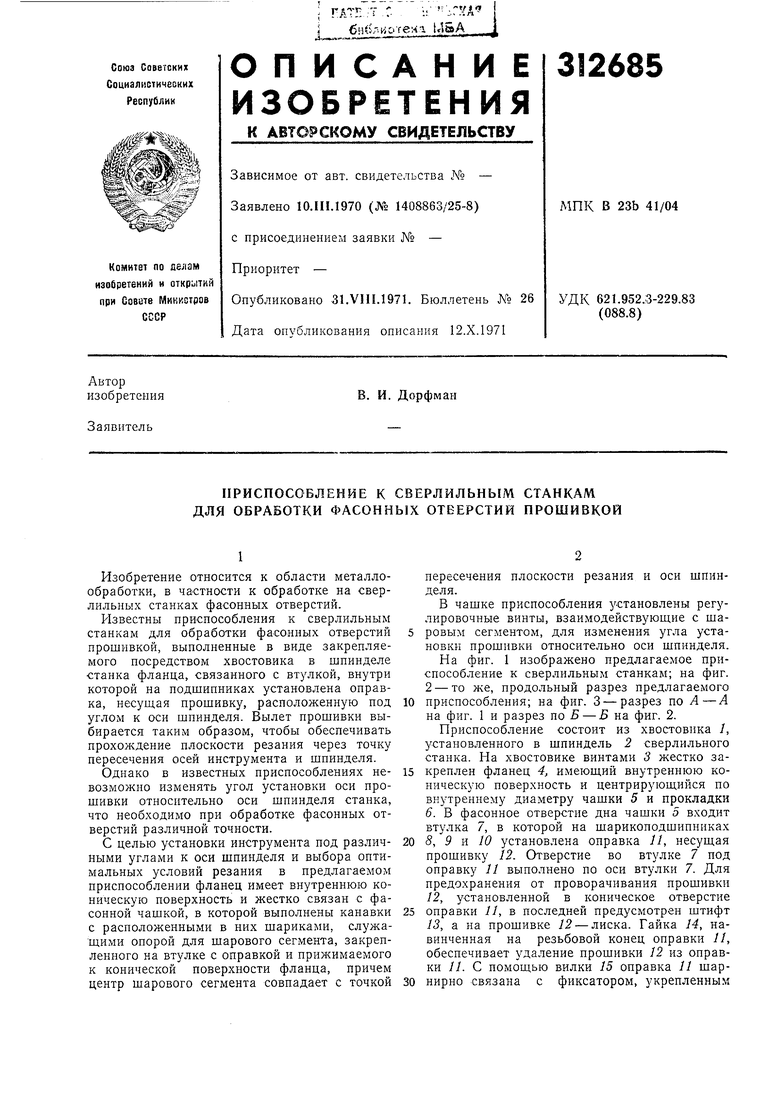

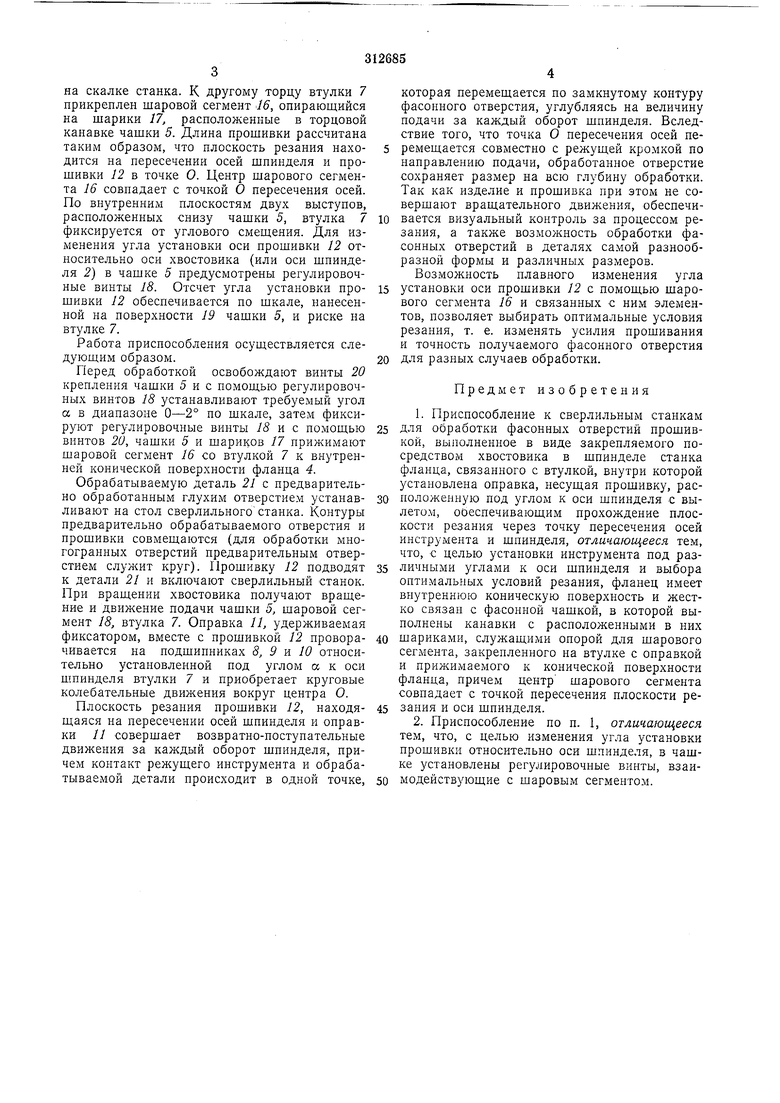

В чашке приспособления установлены регулировочные винты, взаимодействующие с шаровым сегментом, для изменения угла установки прошивки относительно оси шпинделя. На фиг. 1 изображено предлагаемое приспособление к сверлильным станкам; на фиг. 2 - то же, продольный разрез предлагаемого

приспособления; на фиг. 3-разрез по Л-А на фиг. 1 и разрез по - на фиг. 2.

Приспособление состоит из хвостовика /, установленного в шпиндель 2 сверлильного станка. Па хвостовике винтами 3 жестко закреплен фланец 4, имеющий внутреннюю коническую поверхность и центрирующийся по внутреннему диаметру чашки 5 и прокладки 6. В фасонное отверстие дна чашки 5 входит втулка 7, в которой на щарикоподшипниках

5, 9 и 10 установлена оправка //, несущая прощивку 12. Отверстие во втулке 7 под оправку 11 выполнено по оси втулки 7. Для предохранения от проворачивания прошивки

12,установленной в коническое отверстие оправки 11, ъ последней предусмотрен щтифт

13,а на прошивке 12 - лиска. Гайка 14, навинченная на резьбовой конец оправки 11, обеспечивает удаление прошивки 12 из оправки //. С помощью вилки 15 оправка 11 шарна скалке станка. К другому торцу втулки 7 прикреплен шаровой сегмент J6, опирающийся на шарики 17, расположенные в торцовой канавке чашки 5. Длина прошивки рассчитана таким образом, что плоскость резания находится на пересечении осей шпинделя и прошивки 12 в точке О. Центр шарового сегмента 16 совпадает с точкой О пересечения осей. По внутренним плоскостям двух выступов, расположенных снизу чашки 5, втулка 7 фиксируется от углового смещения. Для изменения угла установки оси прошивки 12 относительно оси хвостовика (или оси шпинделя 2) в чашке 5 предусмотрены регулировочные винты 18. Отсчет угла установки прошивки 12 обеспечивается по шкале, нанесенной на поверхности 19 чашки 5, и риске на втулке 7.

Работа приспособления осуществляется следующим образом.

Перед обработкой освобождают винты 20 крепления чашки 5 и с помощью регулировочных винтов 18 устанавливают требуемый угол а в диапазоне О-2° по шкале, затем фиксируют регулировочные винты 18 и с помощью винтов 20, чашки 5 и шариков 17 прижимают шаровой сегмент 16 со втулкой 7 к внутренней конической поверхности фланца 4.

Обрабатываемую деталь 21 с предварительно обработанным глухим отверстием устанавливают на стол сверлильногостанка. Контуры предварительно обрабатываемого отверстия и прошивки совмещаются (для обработки многогранных отверстий предварительным отверстием служит круг). Прошивку 12 подводят к детали 21 и включают сверлильный станок. При вращении хвостовика получают вращение и движение подачи чашки 5, шаровой сегмент 18, втулка 7. Оправка 11, удерживаемая фиксатором, вместе с прошивкой 12 проворачивается на подшипниках 8, 9 н 10 относительно установленной под углом а к оси шпинделя втулки 7 и приобретает круговые колебательные движения вокруг центра О.

Плоскость резания прошивки 12, находящаяся на пересечении осей шпинделя и онравки 11 совершает возвратно-поступательные движения за каждый оборот шпинделя, причем контакт режущего инструмента и обрабатываемой детали происходит в одной точке.

которая перемещается по замкнутому контуру фасонного отверстия, углубляясь на величину подачи за каждый оборот шпинделя. Вследствие того, что точка О пересечения осей перемещается совместио с режущей кромкой по направлению подачи, обработанное отверстие сохраняет размер на всю глубину обработки. Так как изделие и прошивка при этом не совершают вращательного движения, обеспечивается визуальный контроль за процессом резания, а также возможность обработки фасонных отверстий в деталях самой разнообразной формы и различных размеров.

Возможность плавного изменения угла

установки оси прошивки 12 с помощью шарового сегмента 16 и связанных с ним элементов, позволяет выбирать оптимальные условия резания, т. е. изменять усилия прошивания и точность получаемого фасонного отверстия

для разных случаев обработки.

Предмет изобретения

1.Приспособление к сверлильным станкам для обработки фасонных отверстий прощивкой, выполненное в виде закрепляемого посредством хвостовика в шпинделе станка фланца, связанного с втулкой, внутри которой установлена оправка, несущая прощивку, расположенную под углом к оси шпинделя с вылетом, ооеспечивающим прохождение плоскости резания через точку пересечения осей инструмента и шпинделя, отличающееся тем, что, с целью установки инструмента под различными углами к оси шпинделя и выбора оптимальных условий резания, фланец имеет внутреннюю коническую поверхность и жестко связан с фасонной чашкой, в которой выполнены канавки с расположенными в них

шариками, служащими опорой для шарового сегмента, закрепленного на втулке с оправкой и прижимаемого к конической поверхности фланца, причем центр шарового сегмента совпадает с точкой пересечения плоскости резания и оси шпинделя.

2.Приспособление по п. 1, отличающееся тем, что, с целью изменения угла установки прошивки относительно оси шпинделя, в чашке установлены регулировочные винты, взаимодействующие с шаровым сегментом.

N.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЙГНЭ-ТСХЙЙНЕГЯДР ВИБЛИОТЕКА | 1971 |

|

SU322234A1 |

| ПРИСПОСОБЛЕНИЕ К СВЕРЛИЛЬИЫМ СТАНКАМ ДЛЯ ОБРАБОТКИ ФАСОННЫХ ОТВЕРСТИЙ | 1968 |

|

SU221465A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ФАСОННЫХ ОТВЕРСТИЙ ПРОШИВКОЙ | 1973 |

|

SU404581A1 |

| ПРИСПОСОБЛЕНИЕ К ТОКАРНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ МНОГОГРАННЫХ МЕЛКОРАЗМЕРНЫХ СКВОЗНЫХ, ГЛУХИХ ГЛУБОКИХ ОТВЕРСТИЙ МЕТОДОМ ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ (БЕЗ СНЯТИЯ СЛОЯ МЕТАЛЛА) | 2005 |

|

RU2300448C2 |

| ПРИСПОСОБЛЕНИЕ К ТОКАРНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ МНОГОГРАННЫХ ОТВЕРСТИЙ | 2002 |

|

RU2253549C2 |

| Устройство для чистовой обработки отверстий | 1983 |

|

SU1085688A1 |

| Фасонная фреза | 1982 |

|

SU1077719A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| Устройство для электроэрозионной обработкиОТВЕРСТий | 1975 |

|

SU829388A1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

Даты

1971-01-01—Публикация