1

Изобретение может быть использовано, например, на токарных станках для обработки глухих и сквозных фасонных отверстий разнообразной формы, размеров, глубины и точности.

Известны приспособления для обработки фасонных отверстий проп1ивкой, выполненные в виде закрепляемого в шпинделе станка, например токарного, корпуса, несущего оправку, установленную на подшипниках во втулке и снабженную инструментом, расположенным под углом к оси шпинделя таким образом, что плоскость резания проходит через точку пересечения осей инструмента и шпинделя.

Предлагаемое приспособление отличается от известных тем, что в оправке установлен регулируемый упор, взаимодействующий с торцом хвостовика инструмента, а втулка шарнирно связана с салазками, расположенными в корпусе с возможностью перемещения от микровинта в поперечном направлении.

Это позволяет плавно регулировать вылет инструмента при обработке фасонных отверстий разной глубины и после переточки инструмента.

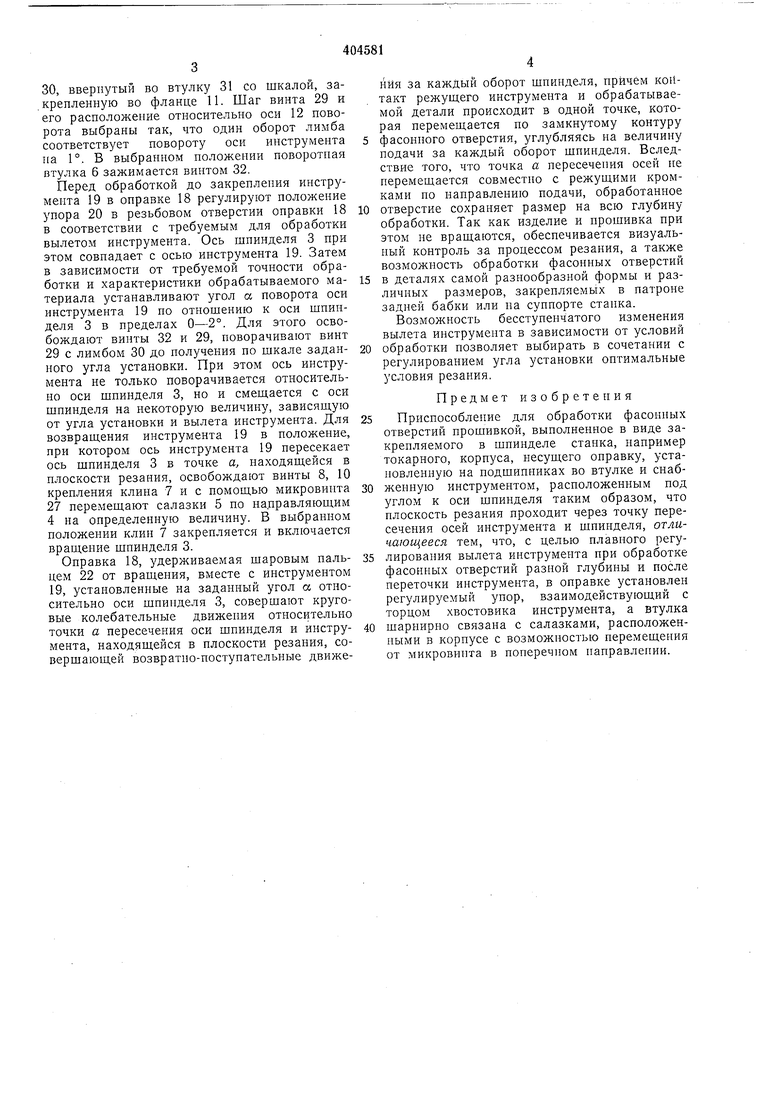

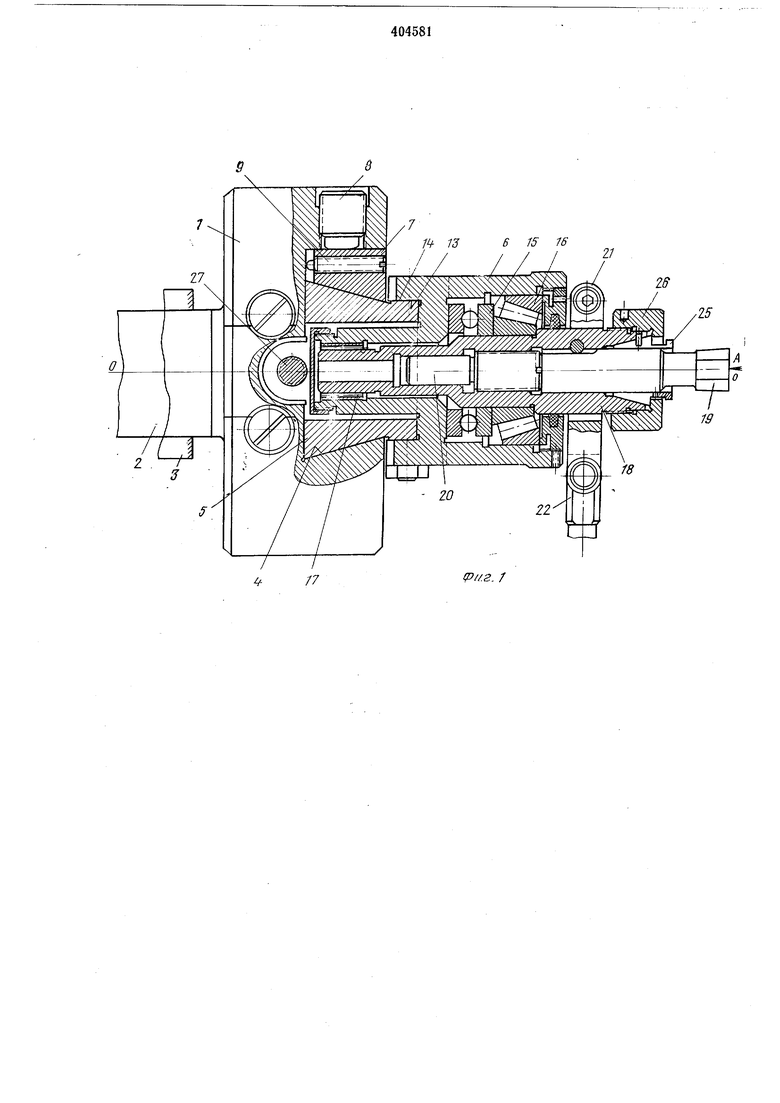

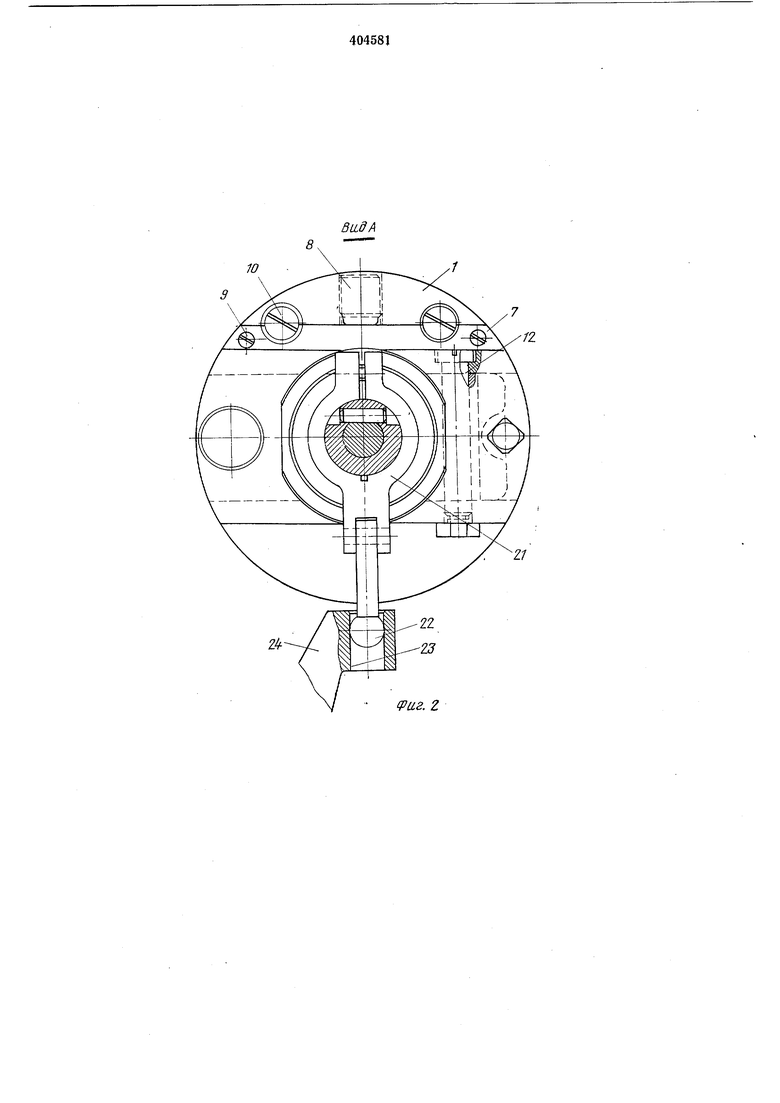

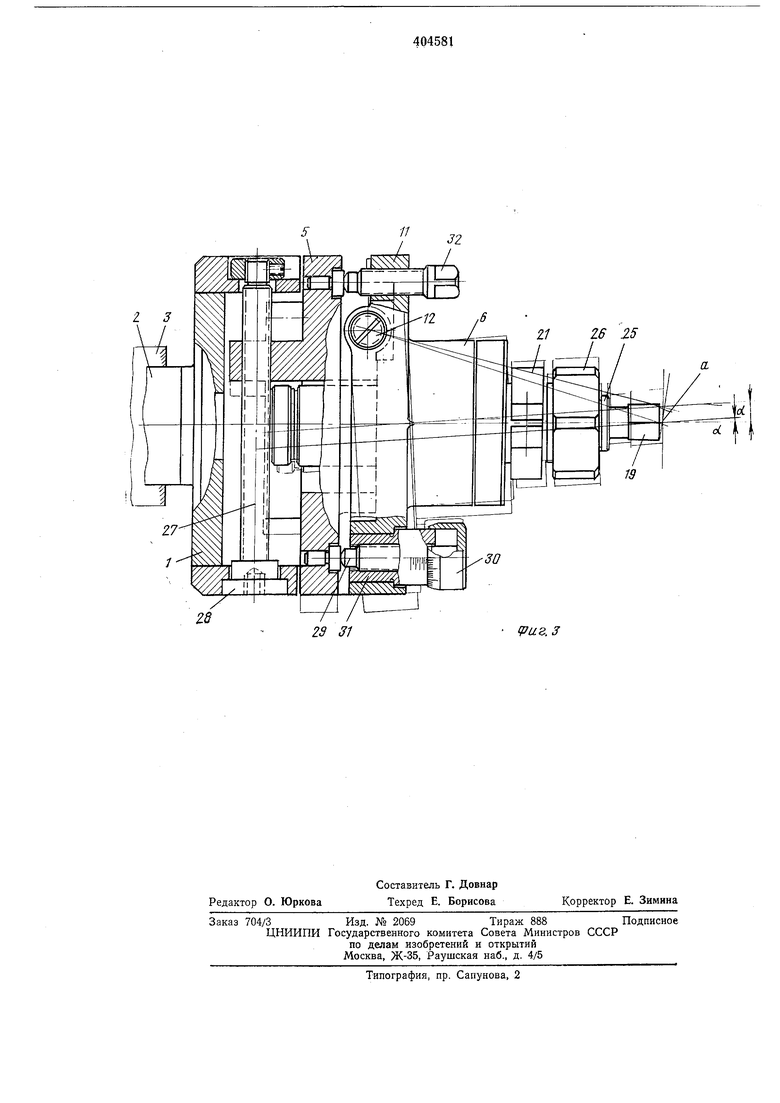

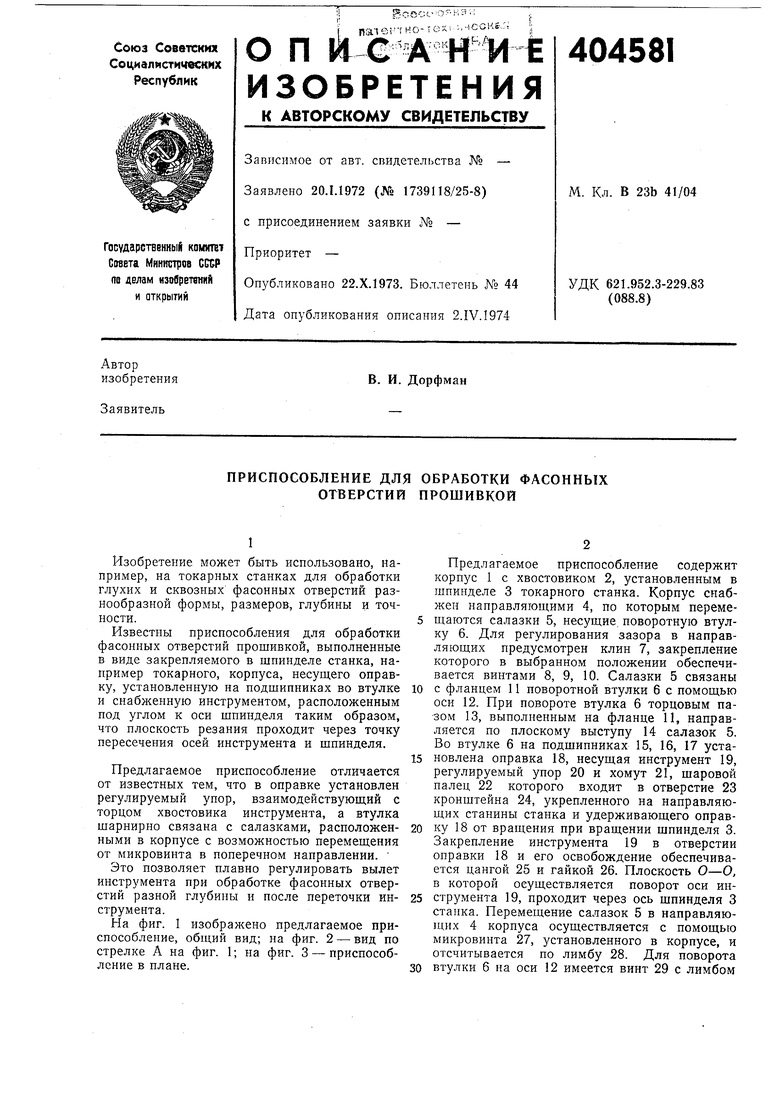

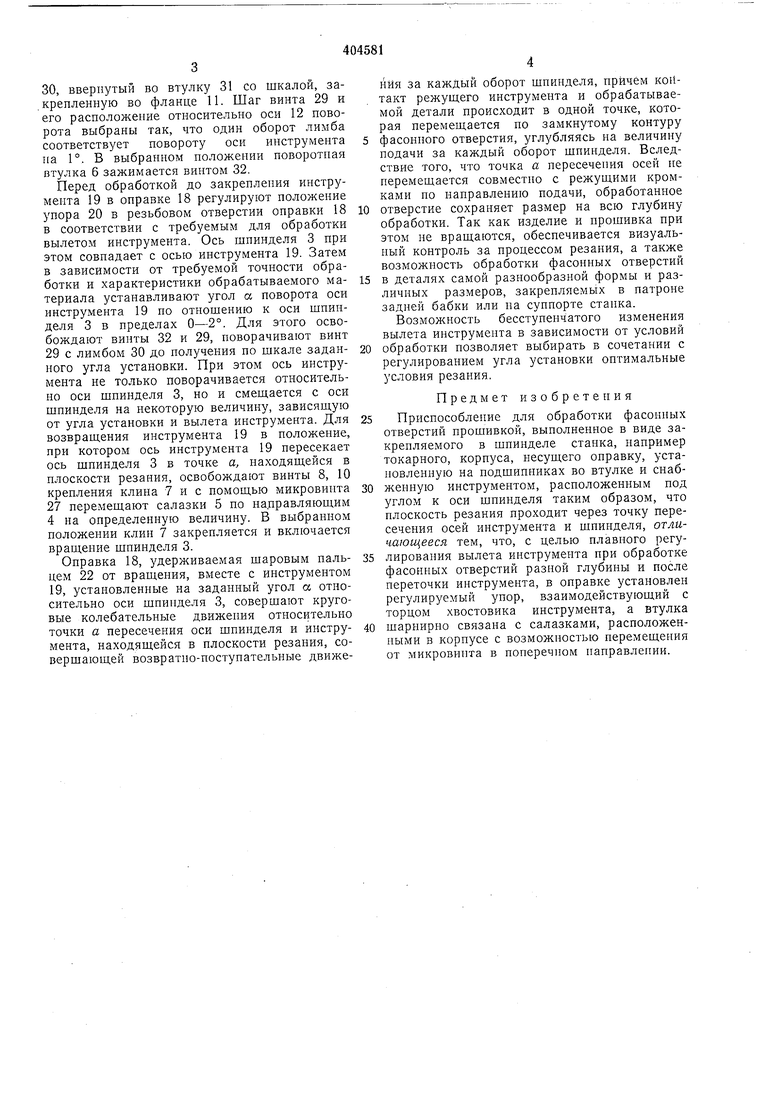

На фиг. I изображено предлагаемое приспособление, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - приспособление в плане.

Предлагаемое приспособление содержит корпус 1 с хвостовиком 2, установленным в шпинделе 3 токарного станка. Корпус снабжен направляющими 4, по которым перемещаются салазки 5, несущие, поворотную втулку 6. Для регулирования зазора в направляющих предусмотрен клин 7, закрепление которого в выбранном положении обеспечивается винтами 8, 9, 10. Салазки 5 связаны

с фланцем 11 поворотной втулки 6 с помощью оси 12. При повороте втулка 6 торцовым пазом 13, выполненным на фланце 11, направляется по плоскому выступу 14 салазок 5. Во втулке 6 на подшипниках 15, 16, 17 установлена оправка 18, несущая инструмент 19, регулируемый упор 20 и хомут 21, щаровой палец 22 которого входит в отверстие 23 кронщтейна 24, укрепленного на направляющих станины станка и удерживающего оправку 18 от вращения при вращении шпинделя 3. Закрепление инструмента 19 в отверстии оправки 18 и его освобождение обеспечивается цангой 25 и гайкой 26. Плоскость О-О, в которой осуществляется поворот оси инструмента 19, проходит через ось шпинделя 3 станка. Перемещение салазок 5 в направляющих 4 корпуса осуществляется с помощью микровинта 27, установленного в корпусе, и отсчитывается по лимбу 28. Для поворота

втулки 6 на оси 12 имеется винт 29 с лимбом

30, ввернутый во втулку 31 со шкалой, за. крепленную во фланце 11. Шаг винта 29 и его расположение относительно оси 12 поворота выбраны так, что один оборот лимба соответствует повороту оси инструмента на 1°. Б выбранном положении поворотная втулка 6 зажимается винтом 32.

Перед обработкой до закрепления инструмента 19 в оправке 18 регулируют положение упора 20 в резьбовом отверстии оправки 18 в соответствии с требуемым для обработки вылетом инструмента. Ось шпинделя 3 при этом совпадает с осью инструмента 19. Затем в зависимости от требуемой точности обработки и характеристики обрабатываемого материала устанавливают угол а поворота оси инструмента 19 по отношению к оси шпинделя 3 в пределах О-2°. Для этого освобождают винты 32 и 29, поворачивают винт 29 с лимбом 30 до получения по шкале заданного угла установки. При этом ось инструмента не только поворачивается относительно оси шпинделя 3, но и смешается с оси шпинделя на некоторую величину, зависяшую от угла установки и вылета инструмента. Для возврашения инструмента 19 в положение, при котором ось инструмента 19 пересекает ось шпинделя 3 в точке а, находяшейся в плоскости резания, освобождают винты 8, 10 крепления клина 7 и с помош,ью микровипта 27 перемешают салазки 5 по направляюшим 4 на определенную величину. В выбранном положении клин 7 закрепляется и включается врашение шпинделя 3.

Оправка 18, удерживаемая шаровым пальцем 22 от врашения, вместе с инструментом 19, установленные на заданный угол а относительно оси шпинделя 3, совершают круговые колебательные движения относительно точки а пересечения оси шпинделя и инструмента, находящейся в плоскости резания, совершаюш,ей возвратно-поступательные движения за каждый оборот шпинделя, причем контакт режушего инструмента и обрабатываемой детали происходит в одной точке, которая перемеш.ается по замкнутому контуру фасонного отверстия, углубляясь на величину подачи за каждый оборот шпинделя. Вследствие того, что точка а пересечепия осей не перемешается совместно с режушими кромками по направлению подачи, обработанное

отверстие сохраняет размер на всю глубину обработки. Так как изделие и прошивка при этом не врашаются, обеспечивается визуальный контроль за процессом резания, а также возможность обработки фасонных отверстий

в деталях самой разнообразной формы и различных размеров, закрепляемых в патроне задней бабки или на суппорте станка.

Возможность бесступепчатого изменения вылета инструмента в зависимости от условий

обработки позволяет выбирать в сочетании с регулированием угла установки оптимальные условия резания.

Предмет изобретения

Приспособление для обработки фасонных отверстий прошивкой, выполненное в виде закрепляемого в шпинделе станка, например токарного, корпуса, несушего оправку, установленную на подшинниках во втулке и снабженную инструментом, расположенным под углом к оси шпинделя таким образом, что плоскость резания проходит через точку пересечения осей инструмента и шпинделя, отличающееся тем, что, с целью плавного регулирования вылета инструмента при обработке фасонных отверстий разной глубины и после переточки инструмента, в оправке установлен регулируемый упор, взаимодействуюший с торцом хвостовика инструмента, а втулка

шарнирно связана с салазками, расположенными в корпусе с возможностью перемешения от микровинта в поперечном направлении.

10

12.

11

Фаг. Z

Чи г. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки фасонного отверстия | 1990 |

|

SU1796356A1 |

| ПРИСПОСОБЛЕНИЕ К СВЕРЛИЛЬПЫМ СТАНКАМ ДЛЯ ОБРАБОТКИ ФАСОННЫХ ОТВЕРСТИЙ ПРОШИВКОЙ | 1971 |

|

SU312685A1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| ЙГНЭ-ТСХЙЙНЕГЯДР ВИБЛИОТЕКА | 1971 |

|

SU322234A1 |

| Устройство для навивки сеточных полотен приемно-усилительных ламп | 1977 |

|

SU740364A1 |

| Устройство для дробления стружки при чистовом точении на токарных автоматах | 1990 |

|

SU1745411A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| Способ настройки станка с программным управлением | 1987 |

|

SU1481032A1 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

Авторы

Даты

1973-01-01—Публикация