Изобретение относится к области размерной электрохимической обработки.

Применяя предлагаемый способ, можно обрабатывать торцы деталей трубчатой и коробчатой формы, например экраны радиоламп, экранирующие колпаки магнитофонных головок, кожухи реле и т. п.

Известны различные способы автоматического останова электрохимической размерной обработки.

Например, при удалении заусенцев и скруглении кромок широко применяется для автоматического останова процесса способ отсчета времени с помощью различных реле времени, которые заранее устанавливаются на зада-нное время обработки.

При калибровке применяется способ отсчета тока с помощью потенциометров, которые отключают источник и подачу электролита но достижении заданного значения технологического тока, а также способ отсчета количества электричества с помощью кулонометров и счетчиков количества электричества.

Однако в известных способах при использовании способа отсчета времени процесс прекращения по истечении заданного времени вне зависимости от действительного состояния обрабатываемой детали, поэтому величину отрезка времени необходимо устанавливать завыщенную для гарантии полного удаления заусенцев, скругления кромок.

Использование способа отсчета технологического тока требует установки дорогостоящих

приборов, что значительно повышает стоимость станка. При использовании способа отсчета количества электричества при торцовке деталей не применяют кулонометры и подобные приборы для автоматического останова

процесса, так как снимаемый припуск непостоянен по величине.

С целью автоматического прекращения процесса по предлагаемому способу обработку ведут в присутствии нерастворимой и покрытой относительно электролита диэлектрической жидкости с удельным весом, меньшим удельного веса электролита, которую вводят в полость детали, устанавливаемой против катода торцом вниз.

Обрабатываемая деталь во время обработки располагается так, что диэлектрическая жидкость не может произвольно удаляться из полости, а удаляется по мере растворения металла обрабатываемой детали.

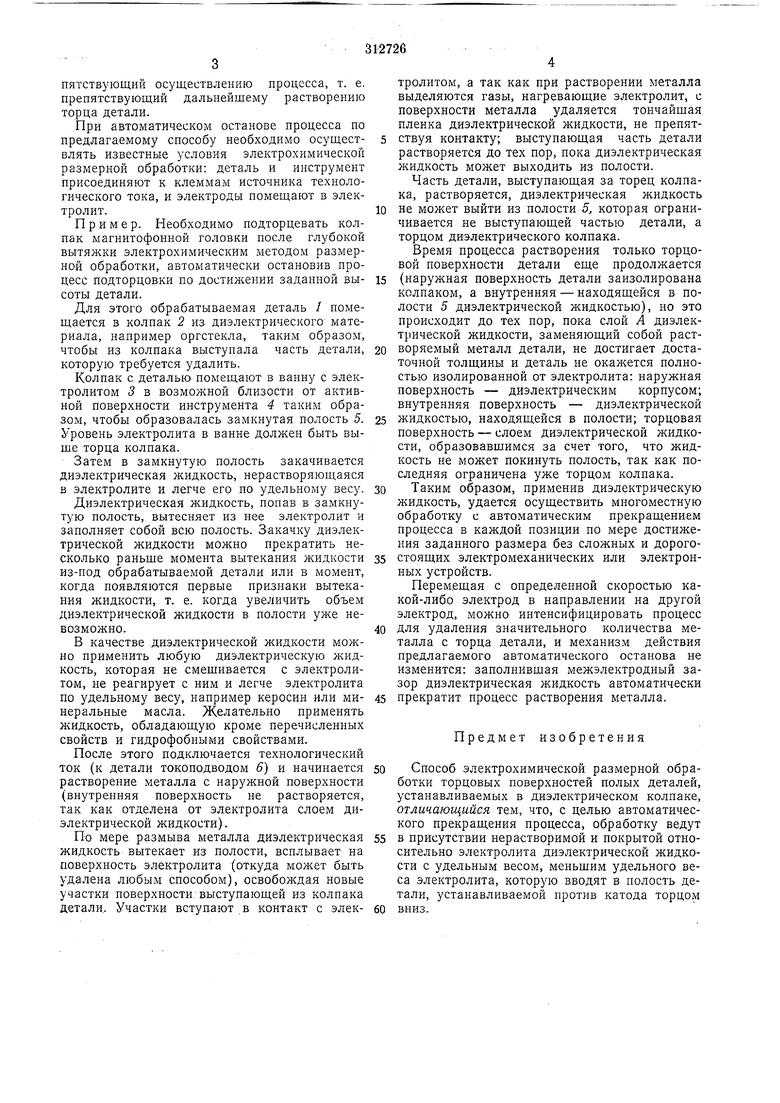

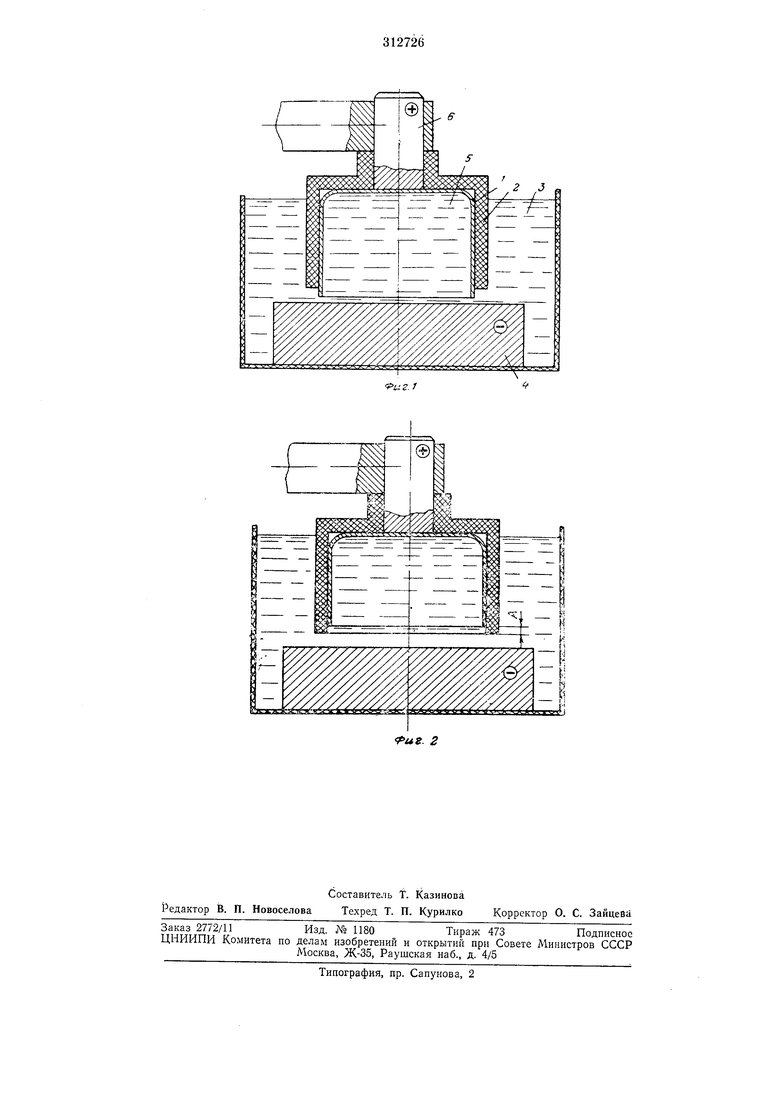

На фиг. 1 изображен начальный момент торцевания, когда диэлектрическая жидкость только закачана в полость детали, например коробчатой формы; на фиг. 2 - конечный момент обработки, когда образовался слой дипятствующий осуществлению процесса, т. е. препятствующий дальнейшему растворению торца детали.

При автоматическом останове процесса по предлагаемому способу необходимо осуществлять известные условия электрохимической размерной обработки: деталь и инструмент присоединяют к клеммам источника технологического тока, и электроды помещают в электролит.

Пример. Необходимо подторцевать колпак магнитофонной головки после глубокой вытяжки электрохимическим методом размерной обработки, автоматически остановив процесс подторцовки по достижении заданной высоты детали.

Для этого обрабатываемая деталь / помещается в колпак 2 из диэлектрического материала, например оргстекла, таким образом, чтобы пз колпака выступала часть детали, которую требуется удалить.

Колпак с деталью помещают в ванну с электролитом 3 в возможной близости от активной поверхности инструмента 4 таким образом, чтобы образовалась замкнутая полость 5. Уровень электролита в ванне должен быть выше торца колпака.

Затем в замкнутую полость закачивается диэлектрическая жидкость, нерастворяющаяся в электролите и легче его по удельному весу,

Диэлектрическая жидкость, попав в замкнутую полость, вытесняет из нее электролит и заполняет собой всю полость. Закачку диэлектрической жидкости можно прекратить несколько раньше момента вытекания жидкости из-под обрабатываемой детали или в момент, когда появляются первые признаки вытекания жидкости, т. е. когда увеличить объем диэлектрической жидкости в полости уже невозможно.

В качестве диэлектрической жидкости применить любую диэлектрическую жидкость, которая не смешивается с электролитом, не реагирует с ним и легче электролита по удельному весу, например керосин или минеральпые масла. Желательно применять жидкость, обладающую кроме перечисленных свойств и гидрофобными свойствами.

После этого подключается технологический ток (к детали токоподводом 5) и начинается растворение металла с наружной поверхности (внутренняя поверхность не растворяется, так как отделена от электролита слоем диэлектрической жидкости).

По мере размыва металла диэлектрическая жидкость вытекает из полости, всплывает на поверхность электролита (откуда может быть удалена любым способом), освобождая новые участки поверхности/выступающей из колпака детали. Участки вступают в контакт с электролитом, а так как при растворении металла выделяются газы, нагревающие электролит, с поверхности металла удаляется тончайшая пленка диэлектрической жидкости, не препятствуя контакту; выступающая часть детали растворяется до тех пор, пока диэлектрическая жидкость может выходить из полости.

Часть детали, выступающая за торец колпака, растворяется, диэлектрическая жидкость не может выйти из полости 5, которая ограничивается не выступающей частью детали, а торцом диэлектрического колпака.

Время процесса растворения только торцовой иоверхности детали еще продолжается (наружная поверхность детали заизолирована колпаком, а внутренняя - находящейся в полости 5 диэлектрической жидкостью), но это происходит до тех пор, пока слой Л диэлектрической жидкости, заменяющий собой растворяемый металл детали, не достигает достаточной толщины и деталь не окажется полностью изолированной от электролита: наружная поверхность - диэлектрическим корпусом; внутренняя поверхность - диэлектрической жидкостью, находящейся в полости; торцовая поверхность - слоем диэлектрической жидкости, образовавшимся за счет того, что жидкость не может покинуть полость, так как последняя ограничена уже торцом колпака.

Таким образом, применив диэлектрическую жидкость, удается осуществить многоместную обработку с автоматическим прекращением процесса в каждой позиции по мере достижения заданного размера без сложных и дорогостоящих электромеханических или электронных устройств.

Перемещая с определенной скоростью какой-либо электрод в направлении на другой электрод, можно интенсифицировать процесс для удаления значительного количества металла с торца детали, и механизм действия предлагаемого автоматического останова не изменится: заполнившая межэлектродный зазор диэлектрическая жидкость автоматически прекратит процесс растворения металла.

Предмет изобретения

Способ электрохимической размерной обработки торцовых поверхностей полых деталей, устанавливаемых в диэлектрическом колпаке, отличающийся тем, что, с целью автоматического прекращения процесса, обработку ведут в присутствии нерастворимой и покрытой относительно электролита диэлектрической жидкости с удельным весом, меньшим удельного веса электролита, которую вводят в полость детали, устанавливаемой против катода торцом вниз.

PUc.l

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ ВСКРЫТИЯ И НЕЙТРАЛИЗАЦИИ БОЕПРИПАСОВ С ЖИДКИМИ ОТРАВЛЯЮЩИМИ ВЕЩЕСТВАМИ | 1997 |

|

RU2151375C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОД УПРУГИМ ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2542216C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2489234C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2210472C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ КРОМОК КАНАЛОВ | 2005 |

|

RU2303087C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

Даты

1971-01-01—Публикация