Изобретение относится к области магнетизирующего обжига влажных железных руд и материалов.

Известна установка для обжига влажных железных руд и материалов в кипящем слое, состоящая из сущильного и обжигового аппаратов и топочного устройства, помещенного непосредственно в кипящем слое и выполненного в виде металлического колпака с выходом продуктов сгорания непосредственно в этот кипящий слой.

Недостатками указанной установки являются малая разность температур между продуктами сгорания в топочном устройстве и в кипящем слое, что снижает удельную производительность установки и увеличивает теплопередающую поверхность топоч«ого устройства; трудность создания агрегата большой единичной мощности вследствие сложности организации равномерного газораспределения по площади пода печи; возможность забивания щелей материалом на выходе газов :;з топочного устройства и появления спеков; снижение эффективности теплопередачи через стенку топочного устройства вследствие обтекания ее горячими продуктами сгорания с малой концентрацией материалов, что снижает надежность работы колпаков.

ния температуры обжиговых газов ниже температуры размягчения облсигаемого материала и увеличение удельной производительности. Это достигается тем, что топочное

устройство расположено в зоне низкотемпературного кипящего слоя сушильного аппарата.

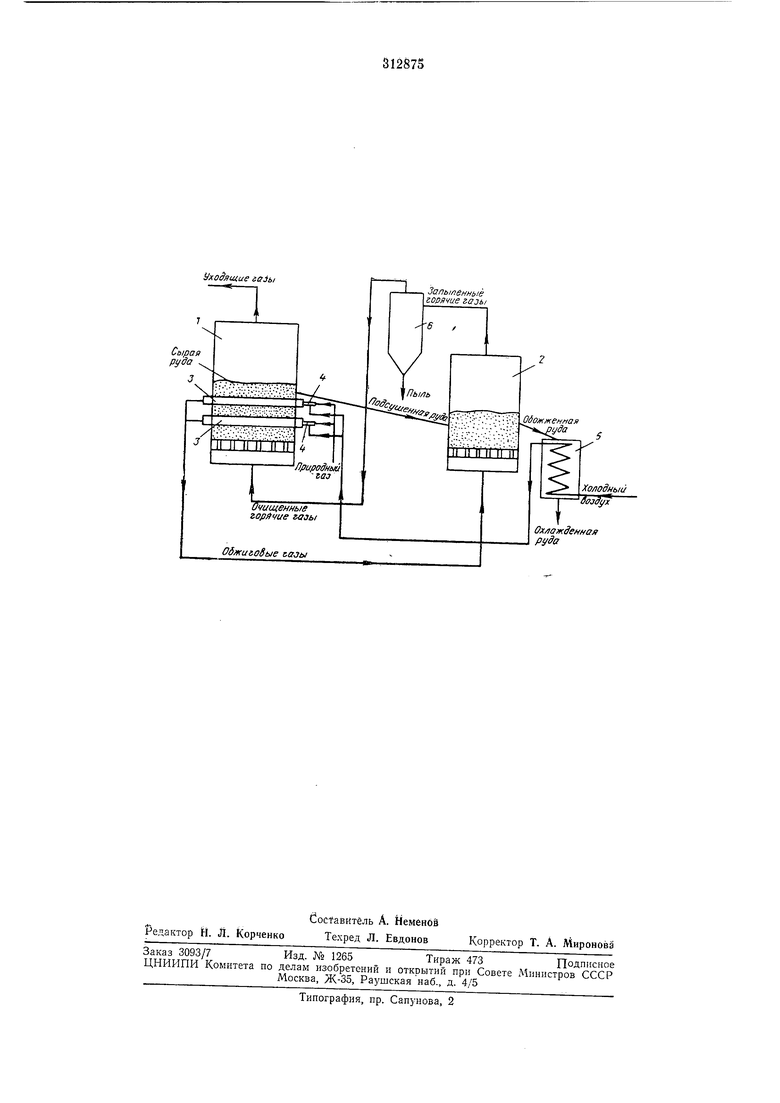

Кроме того, для увеличения надежности работы решетки обжигового аппарата и повышения его единичной производительности установка имеет футерованный газоход между аппаратамИ, по которому продукты сгорания из топочного устройства отводят под решетку облсигового аппарата без непосредственного контакта с материа-том, находящимся в кипящем слое сушильного аппарата. На чертел:е показана описываемая установка. Она состоит из сушильного и обжигового

аппаратов 1 и 2 с кипящим слоем. Обжиговые газы получаются при сжигании топлива в пучке металлических труб 3, погруженных в кипящий слой сушильного аппарата. В торце калчдой трубы устанавливаются горелки 4,

в которые подводится топливо и воздух. Коэффициент расхода воздуха поддерживается равным 0,8-0,9 с целью получения слабовосстановительной атмосферы, необходимой для процесса восстановления окислов железа до воздуха и топлива на каждую топочную трубу могут быть легко автоматизированы. Горение топлива .производится в растянутом факеле для рассредоточения тепловыделения по длиие трубы. При этом слабовосстановительные продукты сгорания не контактируют с кипящнм слоем сушильного аппарата и на выходе из топочной трубы, конец которой находится за пределами сушилки, собираются в общий газовый коллектор, по которому поступают под решетку обжигового аппарата. Вследствие большого температурного перепада между продуктами сгорания в тоночных трубах и кипяш.им слоев в сушилке (температура в тоночных трубах 1000- 1100°С, а в кипяш;ем слое сушилки всего 150-250°С) теплоотвод от продуктов сгорания протекает высокоэффективно. Это позволяет уменьшнть теплопередающую поверхность, сделать топочные трубы компактными, что, в свою очередь, уменьшает общне габариты установки и увеличивает удельную производительность. Вследствие больших коэффициентов теплоотдачи от топочных труб к кипящему слою (порядка 350-400 ккал/м час-°С) тепло, выделяющееся при горении топлива, передается кипящему слою сушилки и эффективно используется на подогрев материала и испарение внешней и гидратной влаги руды. В итоге температура обжиговых газов на выходе из топочных труб не превышает температуру размягчения руды, а сами обжиговые газы не запылены и могут подаваться в обжиговую нечь без опасения образования опеков. Таким образом, в предлагаемой установке устраняется рециркуляция газов, а снижение температуры обжиговых газов производится благодаря отводу тепла через стенку тоночных труб на испарение влаги и подогрев руды. Стойкость топочных труб достаточно высока, так как за счет низкой температуры кипящего слоя в сушилке и большого коэффициента теплоотдачи от трубы к кипящему слою температура стенки низкая (температура стенки топочных труб 350-550°С при температуре в кипящем слое сушилки 150-350°С). Обтекание труб кипящим слоем является наилучшим при круглом сечении топочных труб. При этом трубы обтекаются газовзвесью с большой концентрацией материала, благодаря чему имеет место большой коэффициент теплоотдачи. Кннящий слой в сушильном аппарате создается газами, отходящими из обжигового аппарата. Физическое тепло этих газов также используется в сущилке. При наличии в последней тоночных труб удельная производительность ее значительно повышается. Газы, уходящие из сушилки, очищаются от пыли в пылеуловителе. Подогретая и подсушенная в сушилке руда подается в обжиговый аппарат 2, в котором производится магнетизирующий обжиг. Восстановленная руда самотеком разгружается из обжиговой печи и охлаждается в бесконтактном холодильнике 5, в котором за счет физического тенла руды производится подогрев воздуха, идущего на горение топлива. Пыль, выносимая из обжиговой печи, улавливается в пылеуловителе 6. Отсутствие топочных устройств под рещетками как сушильного, так и обжигового агрегатов позволяет создать установку большой единичной производительности со значительной площадью рещеток. Кроме того, газы, подаваемые под решетку обжиговой печи, не запылены, что улучшает надел ность ее работы. Предмет изобретения 1.Установка для магнетизирующего обжига влажных железных руд и материалов, состоящая из сушильного и обжигового аппаратов кнпящёго слоя и топочного устройства, помещенного непосредственно в кипящем слое, отличающаяся тел1, что, с целью устранения рециркуляции газов и увеличения удельной производительности, тоночное устройство расположено в зоне низкотемпературного кинящего слоя сушильного аппарата. 2.Установка по п. 1, отличающаяся тем, что, с целью увеличения надежности работы решетки облсигового аппарата и повышения его единичной производительности, топо.чное устройство соединено футерованны.м газохоом с нодрешеточным пространством обжигового аппарата. Уходящие saib. Зс пыпённь1б горячие газь/ до ктенмая Охлажденная руда

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и установка для магнетизирующего обжига железной руды | 1981 |

|

SU1038361A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ обработки железистых сланцесодержащих кварцитов | 1979 |

|

SU889644A1 |

| Схема подготовки и сжигания топлива (варианты) | 2022 |

|

RU2802890C2 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| Способ отопления обжиговых машини уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU846962A1 |

| Печь для обжига зернистого материала | 1978 |

|

SU688807A1 |

| Способ подготовки сидеритовых руд к доменной плавке | 1977 |

|

SU726199A1 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

Даты

1971-01-01—Публикация