Изобретение относится к оборудованию для прессования изделий из таких материалов, как пластмассы, и имеет целью обеспечить более равномерное распределение давления or плунжера на поверхность заготовки.

В производстве фасонных изделий из таких материалов, как пластмассы, обычным способом является нагревание и прессование под давлением, обычно в гидравлическом прессе. Материал помещают в форме, или когда изготовляют лист, между прессовыми плитами, имеющими полированную или другую соответствующую обработанную поверхность, и форма или листы подвергают давлению между нагреваемыми плитами пресса. Кроме того, часто между плитой и прессовыми плитами или формой помещают относительно толстый прокладочный лист такого металла, как алюминий. Однако, в тех случаях, когда проектируемая поверхность обрабатываемого изделия или листа большая, требуется поверхность плиты существенно больще поверхности плунжера или плун}керов, производящих давление. Давление, передаваемое плунжером или плунжерами, неравномерно распределяется по поверхности плит, в результате чего, плиты имеют тенденцию к «изгибанию и следовательно давление неравномерно передается к прессуемому материалу.

Кроме того, в тех случаях, когда формуются листы, изменения в толщине, т. е. плохие допуски по толщине прессовых плит и металлического листа, например алюминиевого, вызывают неравномерное распределение давления относительно заготовки.

Предложены различные системы для обеспечения упругого слоя. Например используют «подущки, сделанные путем прикрепления мембраны или диафрагмы на твердую металлическую раму, имеющую полость, заполненную жидкостью. Однако рама неупругая, и таким образом полезной площадью мембраны является только та площадь, которая находится внутри конструкции. Это означает, что локализованное напряжение мембраны в месте соединения ее с опорной конструкцией может привести в результате к ее разрущению.

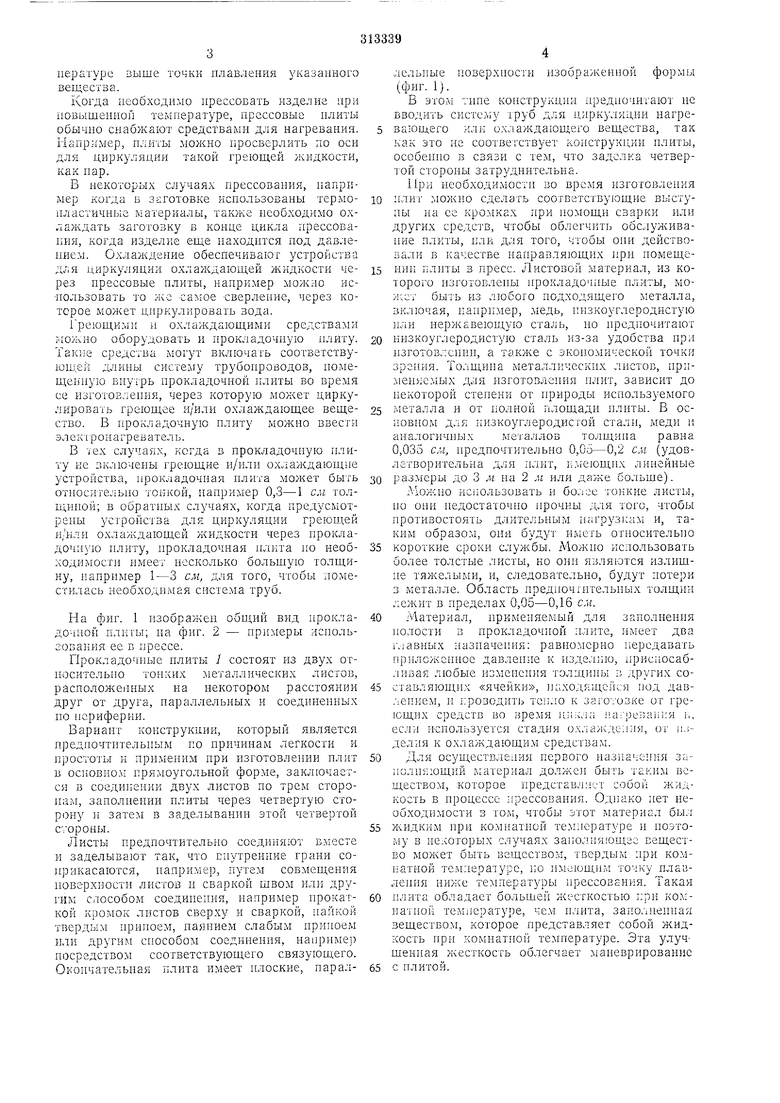

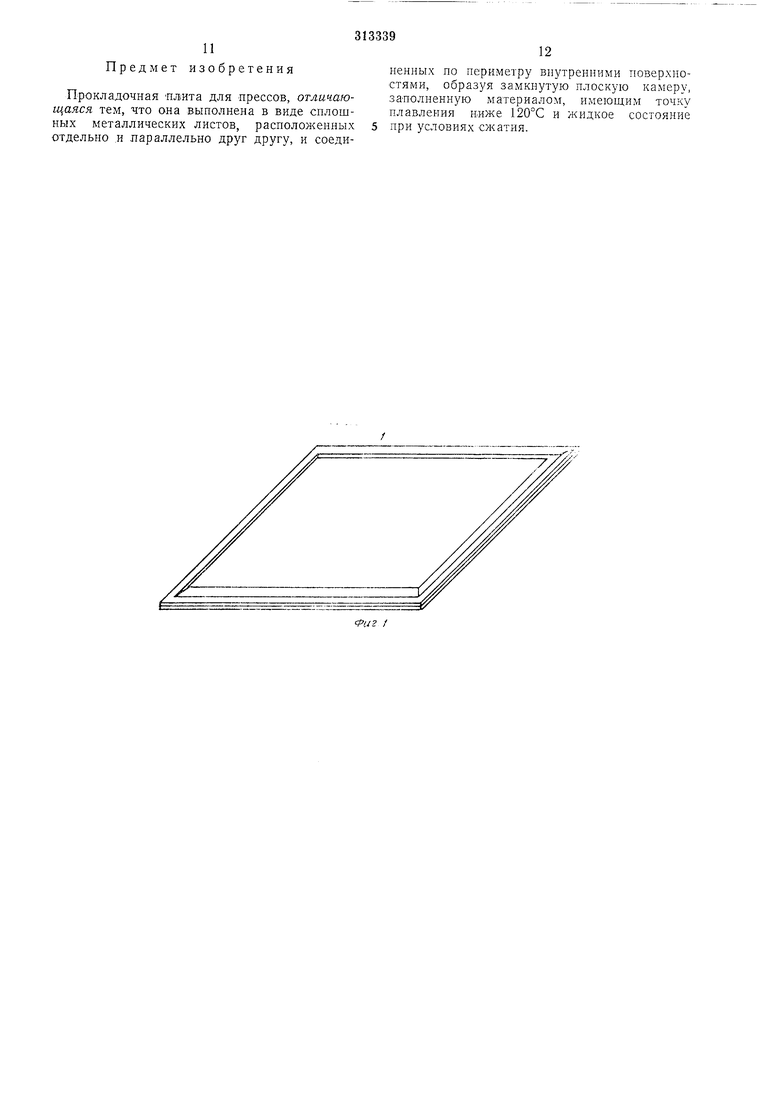

Предлагают прокладочную плиту, состоящую из двух сплошных тонких металлических листов, расположенных на некотором расстоянии друг от друга, по существу параллельных и соединенных друг с другом по перйфернп так, что образуется плоская упругая плита, полностью вмещающая камеру, причем указанная камера заполнена веществом, которое имеет т. пл. ниже 120°С. Указанная плита употребляется в качестве прокладочной плиты в операциях по прессованию при температурс выше точки плавления указанного вещества. Когда аеобходилю прессовать изделие при повышенной температуре, прессовые нлнты обычно снабжают средствамн для нагревания. Например, плиты можно просверлить по оси для циркуляции такой греющей жидкости, как пар. В некоторых случаях прессования, например когда в заготовк:е использованы термопластичные материалы, также необходимо ох.таждать заготовку в конце цикла прессования, когда изделие еще находится под давлением. Охлаждение обеспечивают устройства для циркуляции охлаждающей жидкости через прессовые плиты, например истюльзовать то же самое сверление, через которое может циркулировать зода. Греющими и охлаждающими средствами можно оборудовать и ирокладочиую илиту. Так1;е средства могут включать соответствующей длины систелгу трубопроводов, помещенную виуГрь прокладочной илиты во время ее изготовления, через которую может циркулировать греющее и/или охлаждающее вещество. В прокладочную плиту можно ввести электронагреватель. В чех случаях, когда в прокладочную илнту ие включены греющие и/или охлаждающие устройства, прокладочная плита может быть отиосигельно тонкой, например 0,3-I ся толщиной; в обратиых случаях, когда предусмотрены устройства для циркуляции греющей и/нли охлаждающей жидкости через прокладочную илиту, ирокладочная плита но необходимости имеет несколько больщую толщину, например 1-3 см, для того, чтобы дЮместилась необходимая система труб. На фиг. 1 изображеп oбнJ;нй вид прокладочной плиты; на фиг. 2 - примеры использования ее в прессе. Прокладочиые плиты 1 состоят из двух отпосительпо топких металлических листов, располон енных иа некотором расстоянии друг от друга, нараллельиых и соединенных по периферии. Варнаит конструкинн, который является н едночтительным по причинам легкости и п юстоты и при.меиим при изготовлении плит в осиовно.м прямоугольной форме, заключается в соединении двух листов по трем сторонам, заполненнн илиты через четвертую сторону и затем в заделывании этой четвертой стороны. Листы предпочтительно соединяют вместе и заделывают так, что внутренние грани соприкасаются, например, путем совмещения HOBSpxHocTH листов и сваркой швом или другим способом соединения, например прокаткой кромок листов сверху и сваркой, пайкой твердым припоем, паянием слабым ириноем или другим сиособом соедииения, например посредством соответствующего связуюш.его. Окончательная плита имеет нлоские, иараллельиые поверхностн изображеииой формы (фиг. 1). В этом тине конструкции предпочитают ие вводить систему труб для циркуляции нагревающего или охлаждающего вещества, так как это не соответствует конструкции илиты, особеиио в связи с тем, что заделка четвертой стороны затруднительна. При необходимости во время изготовления плит можно сделать соответствующие выступы иа ее кромках при номощн сварки или других средств, чтобы облегчить обслуживание плиты, или для того, чтобы они действовали в качестве направляющих при номещеНИИ плиты в пресс. Листовой материал, из которого изготовлены нрокотадочпые плиты, можит быть из любого иодходящего металла, включая, например, .медь, пизкоуглероднетую и.ти нержавеюи1.ую сталь, но нредпочитают низкоуглероднетую сталь из-за удобства нри нзготов.гении, а также с экономической точки зрения. Толщина металлических листов, ирг; 1еняемых для изготовления плит, зависит до некоторой стенени от ирироды используемого металла и от полной площади илиты. В основном для низкоуглеродистой стали, меди и аналогичных металлов толщина равна 0,035 с.,1, иредпочтительно 0,0.5-0,2 см (удовлетворительна для илит, к.меющнх линейные размеры до 3 м на 2 м или даже больше). Можно использовать и более тонкие листы, но онн недостаточно нрочны д:1Я того, чтобы противостоять длительным пагруз1;ам и, таким образо.м, они будут иметь отиосительно короткие сроки службы. Можно использовать более толстые лиеты, но онн являютея излищпе тяжелыми, и, следовательно, будут потери 3 металле. Область нредпоч1чггельных толщин лежит в пределах 0,05-0,16 см. Материал, иркменяемый для заполнения нолостн в прокладочной плите, имеет два 1-.;авных назначения: равномерно передавать прилсжсиное давление к издел1по, присноеабливая любые изменения толщины г; других составляюи1,их «ячейки, находящегося под давлением, и гроводит тепло к заготовке от греющих средств во время нпхла иагрепашгя i,, если используется стадия охлаждения, от i;.;делия к охлаждающим средствам. Для осуи ествлепия нервого назначения заполняющий материал долже) быть TCKIIM веществом, которое представл.чст собой жидкость в нроцессе прессования. Однако нет необходимости в том, чтобы этот материал был жидким ирн комнатной те.мпературе н ноэтому в некоторых случаях заполпя.оидес вещество может быть всщеетвом, твердым при комнатной температуре, но имеющим точку нлавления ниже те: шературы прессования. Такая плита обладает большей жесткостью при комиачтюй температуре, чем и.иита, заиолненная веществом, которое представляет собой нрп комнатной температуре. Эта улучшенная жесткость облегчает маневрирование

Для выполнения второго назначения желательно, чтобы заполняющее вещество имело высокую теплопроводность и/или толщина слоя наполнителя поддерживалась т..;инимальной. Если характеристики проводимости прокладочной плиты хорошие, тогда время на цикл прессования можно в некоторых случаях заметно снизить.

Возможность использования наполнителя, твердого при комиаткой температуре, допускает применение некоторых металлических материалов, что дает преимущество в использовании лучшей теплопроводности металлов по сравнению с теплопроводностью неметаллических наполнителей, таких как масла и парафин.

Предпочитают, чтобы точка плавления такого наполнителя была существенно ниже максимальной температуры прессования. Тогда весь наполнитель будет жидкостью при максимальной температуре прессования и фактически в течение большей части времени при прессовании изделия будет находиться при повышенной температуре.

Операцию прессования, особенно при изготовлении слоистых листов, таких как слоистые термоотверждаюш,иеся или термопластичные пластмассы, фанеры, плиты и прессованные изделия из древесного волокна (а именно твердого и мягкого картонов) и 1 1акулатурного картона, в основном осуществляют при использовании греющих и при необходимости охлаждающих циклов с максимальной температурой в пределах 120-250°С, особенно 150-520°С в зависимости от характера обрабатываемого материала.

Поэтому наполнитель должен иметь т. пл. ниже 120°С (предпочтительно ниже 100°С).

Твердые вещества, которые исиользовать в качестве наполнителей, в соответствующих случаях включают органические соединения, такие как парафин и некоторые металлы, особенно некоторые сплавы висмута, свинца, олова и/или кадмия. ПредпочтительНЕями металлическими наполнителями будут те сплавы, которые имеют т. пл. ниже 75°С.

Использование наполнителя, твердого нри комнатной температуре, осложняет процесс заполнения, так как необходимо пользоваться вспомогательпой греющей установкой, чтобы обеспечить полной заполнение.

Поэтому предпочитают наполнитель, представляющий собой жидкость при комнатной температуре (т. е. приблизительно нри 18°С). Хотя ртуть может показаться идеальной жидкостью из-за своей высокой теплопроводности, применение ее связано с рядом трздностей, особенно в связи с пеной на нее и ее плотностью, которая заметно увеличивает вес, а следовательно и трудность в обращении с прокладочными плитами. Из-за тенденции ртути к образованию амальгамы с некоторыми металлами, которые можно использовать для получения прокладочной плиты, применение ее затруднено.

Соответствующие жидкости включают минеральные масла, воду, силпконовые масла и глицерин. Хотя глицерин обладает умеренно хорошей теплопроводностью, низкоуглеродистая сталь, а следовательно, и сделанные из нее прокладочные плиты, катализируют разложение и полимеризацию его, которые, однако, можно свести до минимума, вводя в глицерин соответствующий стабилизатор, например буру или 1Л,3-три-(3-бутил-4-гидроокси-6-метилфенил)-бутан.

Фактически в любую жидкость можпо включить в качестве необхолглюго элемента соответствующие стабилизаторы, например, в Е-оду можно добавить нитрит натрия для того, чтобы замедлить образовантзе ржавчины, если используется вода для заполнения плит ит черного металла.

Минеральные масла по большей части нмеют плохие теплопроводности, что затрудняет процесс сваркп, а это может вызвать ослабление швов в прокладочных плитах, образуемых сваркой.

Лучшим заполняющил веществом является вода, так как для жидкости она имеет хорошую теплопроводпость. Однако из-за низкой точки кипения ее использование обычно ограничивается температурами прессования ниже , иначе для сохранеп ;я воды в жпдкофазгом состоянии требуются нгоправдг.нмо г,ь:сокпе давления. При более высоких рабочих температурах можно использовать глицерин или силиконовые масла.

Однако, из-за того, что силиконовые масла имеют плохую тетглопроводность, пх предпочитают использовать в качестве заполняющего материала нри таком нрессоБаннн, когда пресс в течение всего времени нагревают п при прессовке не применяют цикл охлаждения, т. е. «ячейку удаляют из пресса перед охлаждением, как например, при изготовл; нии фанеры. Необходимые твердые вещестпа или другие жидкости можно смешивать с наполнителем при условии, что они равномерно распределяются в наполнителе для того, чтобы улучшить теплопроводность наполнителя.

Минимальная средняя толщина жидкой среды в прокладочных плитах, не содержащих р.нутренних греющих и охла;кдающпх устройств, определяется максимальным ожидаемым изменением по толщине составляющих ячейки, находящейся под давлением.

Однако, если значение средней толщины жидкостного слоя приближается к значению максимального ожидаемого изменения по толщине составляющих «ячейки, можно получить большие изменения в величине фактической толщины жидкости в прокладочпой плите. Это может привести к значительному различию в полной теплопроводпости прокладочной плиты от участка к участку, вследствие чего увеличивается нежелательный нагрей изделия, который, особанно в процессах ламинирования, может привести к дефектам в

прессуемом изделии. Поэтому средняя толщина жидкостного слоя избыточпа до некоторой степени по отношению к максимальному ожидаемому изменению толщины составляющих «.ячеек.

Обычно каждую прокладочную плиту применяют вместе с прессовой плитой и прессовая плита является компонентом «ячейки, г;оказывающим изменение толщины, которую желательно компенсировать.

Поэтому предлагают комбинацию, состояидую из ирессовой и прокладочной плит, в которой средняя толщина слоя материала, жидкого нри температуре прессования, по меньшей мере в два раза больше максимального изменения толщины «прессовой илиты.

В тех случаях, когда «прессовую илиту используют на стороне прокладочной плиты, обычно нет необходимости в том, чтобы средняя толщина жидкостного слоя была больше, чем толщина, потребная для одной «прессовой плиты. Таким образом, средняя голщина жидкостного слоя, предпочтительно, в два раза больше максимального изменения с толщине прилегающей «прессовой плиты, которая имеет наибольшее изменение но толшине. Средняя толщина слоя наполнителя составляет по меньшей мере 0,1 см и, в частности, по меньщей мере 0,2 см.

Если средняя толщина слоя жидкости в прокладочной плите слишком велика, теплопроводпость прокладочпой плиты обязател1)По будет плохой. В тех случаях, когда внутри прокладочной плиты имеются греющие иили охлаждающие устройства, толщина жидкостного слоя, естественно, будет в большей степени зависеть от толщины, занимаемой греющими и/или охлаждающими устройствами.

В процессе работы прокладочные плиты составляют часть «ячейки, которая прессуется между двумя плитами (столами) пресса.

На фи 2 плиты пресса показаны позициями 2 и 3. Между иими помещепа «ячейка, состоящая из прокладочной плиты J, прессовой плиты 4, заготовки 5, прессовой плиты 6.

Можно применять и разделяющий слой, используемый для того, чтобы предотвратить слипание двух заготовок, помещенных между двумя прессовыми плитами. Необходимо заметить, что можно использовать другие расположения в зависимости от природы прессуемого материала, других компонентов «ячейки и самого пресса.

Для того, чтобы давать желательное качество обработки поверхности, прессовые плиты могут быть, например, хорошо отполированы, профилированы, или полированы. В некоторых случаях прокладочная плита может иметь поверхность, соответствующим образом обработанную так, что между прокладочной плитой и заготовкой можно не включать прессовую плиту.

дочиая плита примыкает по мепьшей мере к одной стороне заготовки без помещения или с помещением между ними прессовой плиты. При пеобходимости нижнюю плиту можно снабдить отдушинами для воздуха так, что плнта может действовать, как пневматический плавающий стол, способствующий нагружепию и разгрузке пресса. Для того, чтобы облегчить ячейку, верхнюю прокладочную плиту можио прикрепить к верхней плите.

При промышленном изготовлении прессоваппых изделий, особенно листов из пластмассы, часто используют многоэтажный пресс. Этот пресс, обычно вертикального типа, имеет неподвижную плиту, обычно самую верхнюю, и плиту, на которую воздействует плупжер, обычно работающей от гидравлики. Между неподвижной и подвижной плитами смоитированы несколько промежуточных

«свободных плит, скользящих по вертикальным направляющим, снабженным остановами или другими средствами для ограничения плит, так что, когда пресс разомкнут, ряд прострапств, И1менуемых «зазорами,

иаходится между плитами, в которые помещают слоистую заготовку, элементы формы или прессовые плиты, упругие слои и, если это необходимо, другие металлические плиты. Неподвижные н подвижные плиты обычно

имеют ту же самую форму, что и промежуточные плиты. Обычный промышленный пресс может быть оборудован, например, И плитамп, дающими 10 «зазоров. Предлагаемая плита особенно подходит для изготовления

прессоваппых листов, в частности слоистых пластиков.

Благодаря использованию прокладочных плит по заготовке равномерно распределяются давление и температура. Производительность пресса можно значительно повысить пз-за улучшенной теплопроводностн прокладочных плит по сравнению с набивками из бу.маги, а также в связи с тем, что можно использовать более топкие ячейки.

В прежних процессах прессования примепяемое давление зачастую относительно высокое, порядка 35-100 кг/см или больше. Только в этом случае можно получить удовлетворительно прессованное изделие. При использованни прокладочных плит по предлагаемому способу можпо получить удовлетворительные или даже хорошие изделия при более низких давлениях, на нрактике часто меньше 14 кг/см. Фактически хорошие издеЛИЯ изготовлены при использовании давления меньше 7 кг1см и, в частности, при давлениях 2-3,5 кг1см. Однако, удовлетворительное давление для прессования термопластичных материалов или для прессования заготовок

из материалов, содержащих растительные волокна, а именно слоеной древесины, или прессование древесноволокнистых составов, пропитанных смолой, находится в области ог 14 до 20 кг1см. Для прессования слоев из таких

реактивными смолами, при изготовлении декоративных слоистых материалов требуются более высокие давления до 50 кг/слгз для получения желательного качества поверхности. Однако, даже такая цифра означает заметное уменьшение величины необходимого давления по сравнению с обычными способами прессования. Таким образом, зачастую требуются прессы низкого давления, тогда как в обычных процессах прессования требуются прессы высокого давления, что гораздо дороже.

При использовании упругих плит по предлагаемому способу требуется очень небольшое давление для того, чтобы локально деформировать прокладочные плиты. Таким образом, применяют значительно меньшие рабочие давления и тенденция к изгибанию плит будет также небольшой, поэтому требуется небольшая компенсация. А в обычных процессах прессования, так как необходимы высокие давления, чтобы локально деформировать бумажную набивку или другой упругий материал для компенсации локальных изменений в толщине прессовой плиты, высо:кие давления также увеличивают тенденцию плит к изгибанию и, таким образом, для компенсации изгибания требуются даже более высокие давления.

Пример 1. Две прокладочные плиты размером 180X120 сл4 типа, показанного на фиг. 1, изготовлены из листа низкоуглеродистой стали толщиной 0,08 см, причем полость в плитах заполнена водой, содержащей 0,1 вес. % нитрита натрия в качестве ингибитора ржавления. Слой воды имеет среднюю толщину 0,25 см.

В качестве каждой заготовки использованы 8 пленок поливинилхлорида 0,05 см толщиной каждая.

Пленки ламинируют при температуре 180°С и давлении 17 кг/слг до получения слоистого листового материала с хорошо обработанной поверхностью и с хорошим допуском по толщине. Применение прокладочных плит, заполненных водой вместо набивок из коричневой бумаги, требующихся для получения эквивалентной обработанной поверхности и эквивалентного допуска по толщине, способствует снижению времени цикла на 40%.

Пример 2. В этом примере два листа из жесткого поливинилхлорида полируют на прессе, т. е. путем прессования матовые поверхности листов полируются.

В ячейке применяют две прокладочные плиты размером 41X41 см, изготовленные из листовой низкоуглеродистой стали толщиной 0,8 см, причем полости плит наполнены глицерином, содержащим буру в качестве ингибитора разложения и полимеризации. Средняя толщипа слоя глицерина 0,16 см.

Верхняя И нижняя прессовые плиты из нержавеющей листовой стали толщиной 0,3 см, имеют одну поверхность (примьжающую к заготовке), хорошо полированную и максимальное изменение по толщине 0,04 см.

10

Средняя прессовая плита из нержавеющей листовой стали толщиной 0,3 см имеет обе поверхности хорошо полированные и максимальное изменение по толщине 0,05 см. Каждая заготовка представляет собой лист твердого поливинилхлорида с матовой поверхностью размером 39X38 с,«2 с толщиной 0,3 см. Ячейку подвергают давлению 17 кг1см при температуре 175°С.

Полученные прессованные листы поливинилхлорида имеют полированные поверхности высокого качества, хорошие допуски по толщине и соответствуют листам, изготовленным при

помощи полированных прессовых плит с применением набивки из бумаги вместо прокладочных плит и при давлении 53 кг/см. Использование прокладочных плит снижает время цикла на 18% по сравнению со временем,

требующимся при употреблении в качестве прокладки набивки из коричневой бумаги.

Пример 3. Схему ячейки используют при получении слоистых декоративных листов на основе бумаги, пропитанной термореактивной

смолой. Прокладочные плиты имеют размер 75X75 см и изготовлены при помощи сварки щвом из листов низкоуглеродистой стали толщиной 0,08 см. Перед шовной сваркой четвертой стороны полость в плитах заполняют силиконовым маслом, слой которого имеет среднюю толщину 0,2 см.

Прессовые плиты изготовлены из нержавеющей стали толщиной 0,3 см и имеют максимальное изменение по толщине 0,06 см. Плиты полируют с одной стороны, тогда как листы полируют с двух сторон. Каждая заготовка состоит (по порядку) из; одного листа альфацеллюлозной бумаги, пропитанной меламинформальдегидной смолой; одного листа

пигментированной декоративной бумаги, пропитанной меламинформальдегидной смолой; и пяти листов бумаги, нропитанной фенолформальдегидной смолой. Заготовки располагают в ячейке так, что

лист пропитанной альфацеллюлозной бумаги прилегает к прессовой плите.

Разделяющие слои состоят из лощеной бумаги. Ячейку прессуют при давлении 44 кг/см и

температуре 140°С. Время цикла - 65 мин. Получают декоративные слоистые материалы приемлемого качества. Для получения продукта эквивалентного качества требуется применение набивки из коричневой бумаги вместо прокладочных нлит и давление приблизительно в 100 кг/см.

Пример 4. Фанеру изготавливают путем ламинирования бердовых шпонов, применяя связующее на основе водной фенолформальдегидной смолы. Прокладочные плиты заполнены силиконовым маслом. Средняя толщина слоя силиконового масла составляет 0,22 см. Шпоны прессуют при 17 кг/см- и температуре 140°С, получая при этом фанеру хорощего капредмет изобретения Прокладочная плита для прессов, отличающаяся тем, что она выполнена в виде сплошных металлических листов, расположенных отдельно ,и параллельно друг другу, и соединенных по периметру внутренними поверхностями, образуя замкнутую плоскую камеру, заполненную материалом, имеющим точку плавления ниже 120°С и жидкое состояние при условиях сжатия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕССОВАЯ КОМПЕНСАЦИОННАЯ ПОДУШКА ДЛЯ ФОРМУЮЩЕГО ПРЕССА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2294283C2 |

| ПРЕССОВАЯ КОМПЕНСАЦИОННАЯ ПОДУШКА ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235642C2 |

| СОСТАВ РЕАКЦИОННОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2220848C1 |

| Связующее для слоистых пластиков | 1975 |

|

SU577215A1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566413C1 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВОЙ КОМПЕНСАЦИОННОЙ ПОДУШКИ ДЛЯ ФОРМУЮЩЕГО ПРЕССА | 2002 |

|

RU2235643C2 |

| Способ изготовления термостойкого электроизоляционного прокладочного слюдопласта | 1977 |

|

SU728171A1 |

| СПОСОБ ПРЕССОВАНИЯ ЛИСТОВ ИЛИ ПЛЕНОК | 1972 |

|

SU346847A1 |

| Способ нанесения рельефного рисунка на поверхность полимерного материала | 1973 |

|

SU706030A3 |

Авторы

Даты

1971-01-01—Публикация